- •3Содержание

- •Глава 1 7

- •Глава 3 64

- •Глава 4 82

- •Глава 16 353

- •Глава 17 377

- •Глава 1

- •Глава 1 7

- •Глава 3 64

- •Глава 4 82

- •Глава 16 353

- •Глава 17 377

- •Глава 1 7

- •Глава 3 62

- •Глава 4 80

- •Глава 16 351

- •Глава 17 375

- •Глава 1 7

- •Глава 3 62

- •Глава 4 80

- •Глава 16 351

- •Глава 17 375

- •Глава 2

- •Глава 1 7

- •Глава 3 62

- •Глава 4 80

- •Глава 16 351

- •Глава 17 375

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 351

- •Глава 17 375

- •Глава 3

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 351

- •Глава 17 375

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 351

- •Глава 17 375

- •Глава 4

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 351

- •Глава 17 375

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 7

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 8

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 7 109

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •8.2. Технические характеристики сушилки вс-10-49

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 7 109

- •Глава 16 349

- •Глава 17 373

- •Глава 9

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 10

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 13

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 7 109

- •Глава 16 347

- •Глава 17 371

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 371

- •14.12. Основные параметры смесителей фирмы «Ban Аарсен»

- •Глава 1 5

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 371

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 7 109

- •Глава 16 347

- •Глава 17 371

- •* Производительность колеблется в зависимости от диаметра гранул, ратуры и влажности

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 16

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 17

- •17.3. Типоразмеры фильтров для комбикормовой и крупяной промышленности

- •Отрасль

- •Вентиляторы

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •17.19. Технические характеристики виброразгрузчиков

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Контроль качества продукции физико-химическими методами.

- •Контроль качества продукции физико-химическими методами.

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

Глава 1 7

ВОЗДУШНЫЕ СЕПАРАТОРЫ 7

ЗЕРНОВЫЕ СЕПАРАТОРЫ 31

1,1,1, 33

Глава 3 61

ТРИЕРЫ 61

Дисковый триер А9-УТ20-6 76

Глава 4 79

ОБОЕЧНЫЕ, ЩЕТОЧНЫЕ МАШИНЫ И ЭНТОЛЕЙТОРЫ 79

Вертикальные обоечные машины типа РЗ-БМО 81

Обоечные машины типа ГМ и СМ 83

Обоечная машина Р1-БОС 85

Наждачная обоечная машина ЗНМ-5 87

МАГНИТНЫЕ АППАРАТЫ 94

Магнитные сепараторы типов У1-БМЗ, У1-БМП и У1-БММ 99

Магнитные колонки типа БКМА 103

Магнитные колонки УЗ-ДКМ и магнитные сепараторы УЗ-ДМС 104

Магнитный сепаратор МКЗхбОО 105

Глава 7 109

УВЛАЖНИТЕЛЬНЫЕ И МОЕЧНЫЕ МАШИНЫ 109

Основные параметры увлажнительных и моечных машин 109

Моечные машины 109

Машины типа А1 -БШУ 114

Увлажнительные машины Р1-БУС 119

Вихревой увлажнитель 119

Автоматическое устройство регулирования влажности зерна «Акватрон» 120

Увлажнительные аппараты А1-БУЗ и А1-БАЗ 122

Вибрационный способ увлажнения зерна 125

ГЛАВА 8 127

АППАРАТЫ ДЛЯ ГИДРОТЕРМИЧЕСКОЙ И ТЕПЛОВОЙ ОБРАБОТКИ 127

Тепловая обработка при производстве зерновых хлопьев 127

Подогреватель БПЗ 130

Двутельный варочный аппарат 135

Аппараты для пропаривания зерна ПЗ-1 и ПЗ-2 135

Установка для термообработки зернового сырья УТЗ-4 143

ГЛАВА 9 144

МАШИНЫ ДЛЯ ИЗМЕЛЬЧЕНИЯ ЗЕРНА 144

Вальцовые станки типа А1-БЗН 148

Вальцовые станки типа ВС 159

Вальцовый станок «Хартроник-5» 160

ГЛАВА 10 167

МАШИНЫ ДЛЯ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ КОМПОНЕНТОВ КОМБИКОРМОВ 167

Молотковые дробилки ММ 173

Молотковые дробилки зарубежных фирм 176

Дробилки серии 2Д 176

Вертикальные молотковые дробилки ДМВ 182

Дежерминатор Д.2В 183

к =""v"' 100, 188

ГЛАВА 13 255

ГЛАВА 1 5 291

Основные параметры процесса прессования комбикормов 292

Пресс-гранулятор ПГ-520 с измельчителем гранул ИГ-10 306

Установки для гранулирования зарубежных фирм 307

Линии гранулирования на базе прессов «Компакт» 307

Измельчитель гранул типа КР 311

Линии гранулирования на базе прессов ПМВ 312

Комплектные линии гранулирования 317

Линии гранулирования фирмы «Спроут-Бауэр» 326

еПресс-гранулятор фирмы «Сангатти» 329

Прессы-грануляторы с плоской матрицей 330

Оборудование для экструдирования зернопродуктов 330

Одношнековые экструдеры фирмы «Спроут-Матадор» 342

Охладители экструдата горизонтального типа 344

Глава 16 347

ФАСОВОЧНО-УПАКОВОЧНЫЕ АВТОМАТЫ И ЛИНИИ 347

Способы и точность дозирования сыпучих зернопродуктов 349

Типы оборудования и материалы для фасовки и упаковки 349

Пакетоделательные автоматы 350

Рукавные автоматы для фасовки круп 352

Глава 17 371

а, +аг =Qa 407

Книготорговая и издательская фирма «ДеЛи» 434

|

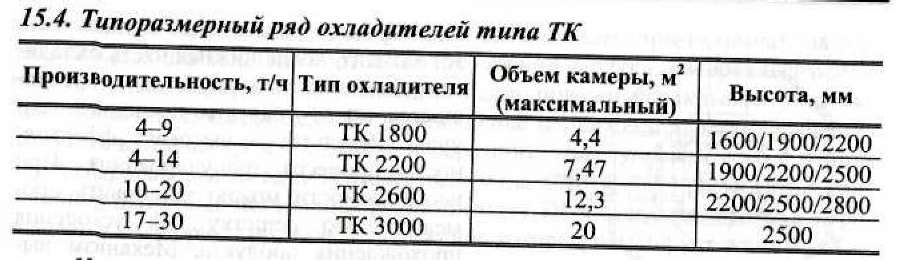

15.2. Габаритные размеры отдельных машин Показатели |

Пресс |

Охладитель |

Измельчитель |

Просеивающая машина |

Эле ктрооб орудоианис |

|

панель управления |

шкаф приборов |

|||||

Длина, мм |

1880 |

1845 |

2025 |

1720 |

1080 |

500 |

Ширина, мм |

1850 |

1470 |

1510 |

1080 |

308 |

270 |

Высота, мм |

1935 |

3090 |

560 |

1275 |

1700 |

103 |

Масса, кг |

1630 |

930 |

1620 |

400 |

- |

- |

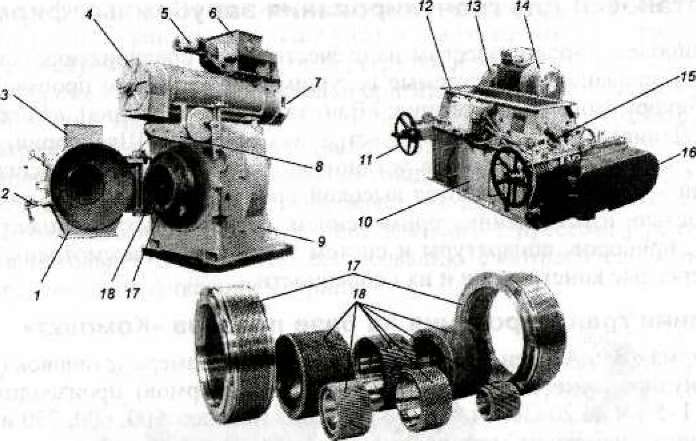

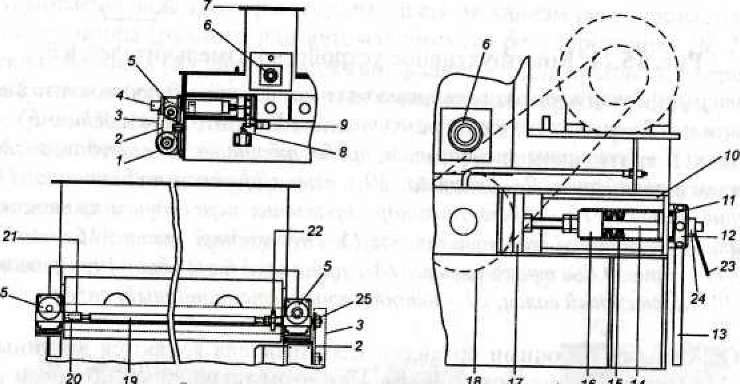

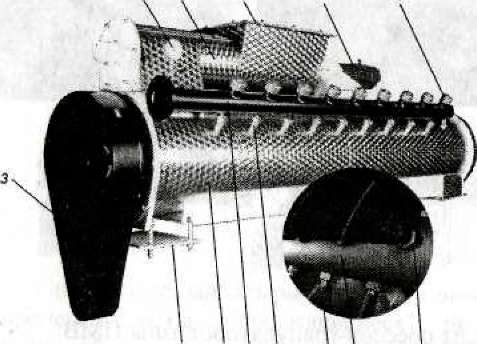

Пресс-гранулятор ПГ-520 с измельчителем гранул ИГ-10

Среди отечественных производителей установки для гранулирования комбикормов выпускает объединение «Пролетарский завод», г. Санкт-Петербург. Предусмотрены также комплектные поставки установок, включая пресс- гранулятор, охладитель и измельчитель гранул. На рис. 15.14, а показан внешний вид пресса ПГ-520 производительностью 12-15 т/ч

.

Конструкция пресса, технологический процесс и основные параметры аналогичны прессам ДГ. Производительность пресса на матрицах большого диаметра отверстия составляет 12-15 т/ч, а пресса ДГ - до 10-11 т/ч. Объясняется это тем, что на прессах ДГ применялись матрицы с наибольшим диаметром внутренней рабочей поверхности 406 мм. На прессах ДГВ.А и ПГ-520 возможно применение матриц соответственно до 500 и 520 мм, что гарантирует повышение производительности до 15 т/ч на матрицах с наибольшим диаметром отверстий. Следует отметить, что «Пролетарский завод» выпускает большую номенклатуру матриц и прессующих роликов (рис. 15.14, в) для разных моделей прессов-грануляторов, как отечественного, так и зарубежного производства. Матрицы изготавливаются с отвер стиями - 3,3; 4,0; 4,8; 5,5; 7,7; 10,0 мм в диаметре. Внутренний диаметр матриц - 406 мм и более. Обечайка роликов выполняется диаметром от 150 до 400 мм и производится в следующих вариантах: обечайки с отверстиями, зубчатые обечайки с открытыми и закрытыми концами.

Рис.

15.14.

Оборудование для гранулирования на

базе пресса ПГ-520:

а - пресс-гранулятор; б - измельчитель

ИГ-10; в

матрицы

и прессующие ролики; 1

-

откидная крышка; 2

-

зажимное устройство; 3

-

переходной патрубок; 4

-

смеситель; 5

мотор-вариатор;

6

-

питатель; 7

-

привод смесителя;

8 -

механизм подъема матриц;

9 -

корпус пресса; 10

—

корпус измельчителя;

11 -

механизм регулирования межвальцового

зазора; 12

-

приемный конус; 13 -привод ведущего

валка; 14 - приводной электродвигатель;

15 - питающее устройства; 16 - межвальцовая

передача; 17 - кольцевая матрица; 18 -

прессующие ролики

Конструкция пресса частично переработана. Пресс имеет укороченный питатель 5, 6 (рис. 15.14, а) с мотор- вариатором, расположенным над смесителем. Предусмотрен ввод жидких пищевых добавок и микроэлементов. Модернизирован механизм подъема матрицы 8 и предусмотрена возможность установки матрицы 17 большего диаметра. Усовершенствован привод пресса.

Измельчитель гранулирующей установки ПГ-10 представлен на рисунке 15.14, б. Конструктивно он выполнен в виде корпуса 10 с конусной верхней частью 12, на который крепится патрубок, соединяющий измельчитель с охладителем. Привод ведущего валка осуществляется от электродвигателя 14 через передачу 13. Привод ведомого валка производится через межвальцовую передачу 16. Подача охлажденных гранул на измельчение регулируется питающим механизмом 15.

Основные параметры, габаритные и весовые характеристики гранулирующей установки на базе пресса ПГ-520 сопоставимы с установкой на базе пресса Б6-ДГВ.А. Производительность их составляет до 15 т/ч при общей установленной мощности соответственно 175 и 154 кВт. Габариты пресса ПГ - 2720x2340x2865 мм - несколько превышают габариты Б6-ДГВ.А, особенно по ширине (1560 и 2340 мм), практически при одинаковой массе (3800 кг Б6-ДГВ.А и 4000 - ПГ-520).

Установки для гранулирования зарубежных фирм

Наиболее широко известны на отечественных предприятиях установки для гранулирования, выпускаемые ведущими зарубежными производителями комбикормового оборудования: «Ван Аарсен» (Голландия), «Спроут-Ма- тадор» (Дания), «Спроут-Байер» (Австралия), «Бюлер» (Швейцария), «ГБС» (Италия) и др. Гранулирующие установки этих фирм имеют высокий технический уровень и отличаются высокой производительностью, качеством и точностью изготовления, применением современных комплектующих изделий, приборов, аппаратуры и систем управления. Рассмотрены наиболее интересные конструкции и их особенности.

Линии гранулирования на базе прессов «Компакт»

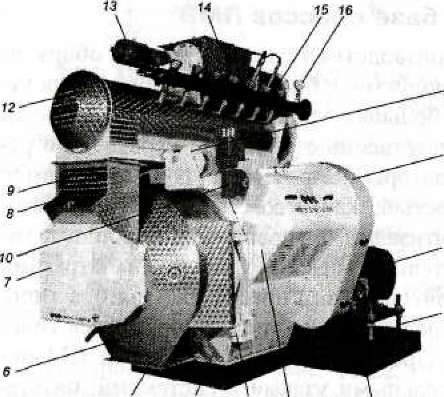

Фирма «Ван Аарсен» выпускает четыре типоразмера установок (линий) для гранулирования сыпучих продуктов (комбикормов) производительностью от 1-5 т/ч до 20-30 т/ч на базе прессов «Компакт 500, 600, 750 и 900» с внутренним диаметром матриц от 500 до 900 мм и общей установленной мощностью от 75 до 315 кВт. Аналогично отечественным установкам каждая линия гранулирования комплектуется упомянутыми прессами «Компакт», противоточными охладителями тК (в программе производства пять типоразмеров), измельчителями гранул, которые выпускаются двух типоразмеров КР10.2 и КР16.2. Для прессования продуктов измельчения фирма «Ван Аарсен» комплектует установки сепарирующими машинами специализированных заводов по согласованию с предприятием- заказчиком оборудования.

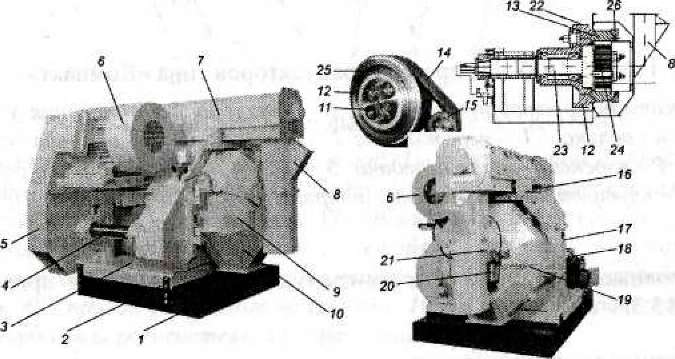

На рисунке 15.15 представлен общий вид пресса-гранулятора «Компакт-600». Пресс устанавливается на фундаментную плиту 1 основанием 2. На основание с плитой 3 из толстолистовой стали монтируется корпус пресса 17. Прессующая секция закрыта откидной крышкой 9 и имеет оригинальную конструкции. Особенность ее заключается в том, что держатель 12 матрицы 13 и шкив объединены в один узел. Это облегчает доступ внутрь пресса-гранулятора. Цилиндрическая матрица зажимается в опоре держателя с помощью калиброванных болтов. Такое соединение предотвращает образование зазора и исключает износ держателя матрицы.

Привод шкива осуществляется плоскозубчатой ременной передачей 14 с повышенной несущей способностью от шкива 15, установленного на подшипниковых опорах, связанных с корпусом пресса. Получается своеобразный контрпривод. Главный двигатель через клиноременную передачу 5 передает крутящий момент на промежуточный вал 4 и далее через шкив 15 плоскозубчатой ременной передачей вращение сообщается держателю и соответственно матрице. Упраздняется сложный приводной редуктор, повышается надежность передачи и появляется возможность более простого регулирования скорости вращения матрицы за счет установки сменных шкивов. В верхней части пресса смонтирован смеситель 7 (питатель-дозатор не показан), подающий подготовленный к гранулированию продукт через патрубок 8 через отверстие в откидной крышке 9 в зону прессования. На откидной крышке (дверке) 9 смонтирован конечный выключатель, что исключает работу пресса с открытой дверкой. Патрубок имеет смотровой люк и управляемый пневмоцилиндром 8 разгрузочный клапан с поводком 21, позволяющий при необходимости вывести подлежащий гранулированию продукт в обвод пресса. Обычно им пользуются в период запуска и наладки пресса на режим. Гранулы из пресса удаляются через выводной патрубок 10. В прессе предусмотрена защита от перегрузки и эффективная система автоматической смазки. Пресс оборудован оригинальной конструкцией быстро-съемной замены матриц («Квик фит»), позволяющей быстро снять и заменить матрицу при ремонте или технологической необходимости. При этом обеспечивается равномерный зажим матрицы и ее соосность с держателем. Монтаж и демонтаж матриц осуществляется с помощью ручной лебедки и специальных скоб и инструмента, поставляемого с прессом. Предусмотрены дополнительная поставка по согласованию с потребителем устройств для гидравлической фиксации матрицы.

Рис.

15.15. Внешний

вид пресса-гранулятора «Компакт-600»:

/ - фундаментная плита; 2 - основание; 3 - плита; 4 - промежуточный вал; 5 - ограждение клиноременной передачи; 6 — главный привод; 7 - смеситель; 8 -патрубок; 9 - откидная дверка прессующей секции; 10 - патрубок вывода гранул; 11 - отверстие для установки осей прессующих роликов; 12 - держатель; 13 - матрица; 14 - плоскозубчатая ременная передача; 15 - шкив; 16 - панель управления; 17 - корпус пресса; 18 — блок аппаратуры; 19 - зажимы откидной дверки; 20 - пневмоцилиндр; 21 - поводок разгрузочного клапана; 22 — обод приводного шкива плоскоременной передачи; 23 - опорная ось с планшайбой для установки осей роликов; 25 - конусное кольцо в держателе для установки матрицы; 26 - кольцо крепления матрицы

Конструкция пресс-гранулятора предусматривает ручное и гидравлическое регулирование расстояния между роликами и матрицей во время работы машины без ее остановки. Изменение положения прессующих роликов визуально отображается на наружной панели машины. Гидравлическое регулирование роликов также упрощает смену матрицы, что повышает безопасность обслуживания. Предусмотрена также возможность ручного регулирования установки прессующих роликов. Прессы-грануляторы «Компакт» от личаются высокой производительностью и качеством гранул. Это достигается за счет большой полезной площади матрицы и ее оптимальной окружной скорости, которую можно изменять в зависимости от обрабатываемого продукта. При этом снижаются потери энергии, что в свою очередь уменьшает ее потребление и износ рабочих органов. Компактность и сравнительная простота конструкции облегчает эксплуатацию оборудования.

* S 6

7

Рис. 15.16. Узлы прессов-грануляторов типа «Компакт»: а — держатель со стороны привода; б - система регулирования установки прессующих роликов; 1 - ограждение; 2 - держатель; 3 - опорная часть держателя; 4 - плоскозубчатая передача; 5 - торец матрицы; б - ось ролика; 7 -ролик; 8 - внутренняя поверхность матрицы; 9 — гидроцилиндры; 10 - маслопроводы

Основные параметры прессов-грануляторов «Компакт» приведены в таблице 15.3.

|

15.3. Краткая техническая характеристика прессов-грануляторов «Компакт» Показатели |

Компакт |

||||

500 |

600 |

750 |

900 |

||

Установленная мощность электродвигателей при частоте вращения 1450 об/мин, кВт: пре сса-гра нулятора |

75-110 |

90-132 |

132-200 |

200-315 |

|

смесителя |

7,5 |

7,5 |

11,0 |

15,0 |

|

п итателя-дозатора |

1.5 |

1,5 |

2,2 |

3,0 |

|

Внутренний диаметр матрицы, мм |

500 |

600 |

750 |

900 |

|

Шири»га матрицы, мм |

165/190 |

220/225 |

215/250 |

225/250/275 |

|

Полезная площадь матрицы, мм2 |

2570/2985 |

3770/4240 |

5066/5890 |

6362/7775 |

|

Удельная площадь матрицы, сиг/кВт |

27,1-34,5 |

28,6-47,1 |

25,3^4,6 |

20,2-38,9 |

|

Частота вращения матрицы, об/мин |

213/266 |

156/198 |

130/147 |

111/141/147 |

|

Линейная скорость матрицы, м/с |

4,8/7 |

4,7/6,2 |

5,1/5,8 |

5,3/6,7/7,0 |

|

Диаметр прессующих, роликов, мм |

240 |

285 |

360 |

435 |

|

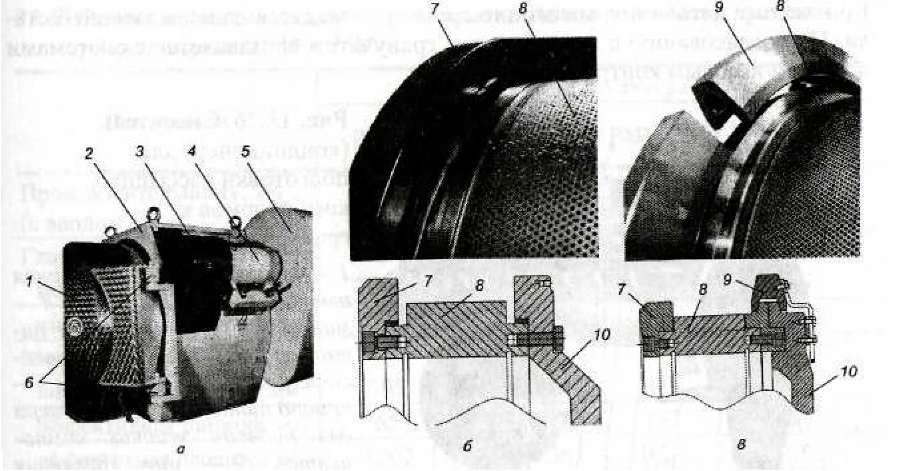

Противоточный |

охладитель |

ТК |

выпускается |

фирмой |

«Ван |

Аарсен» |

четырех

типоразмеров (таблица 15.4) по

производительности от

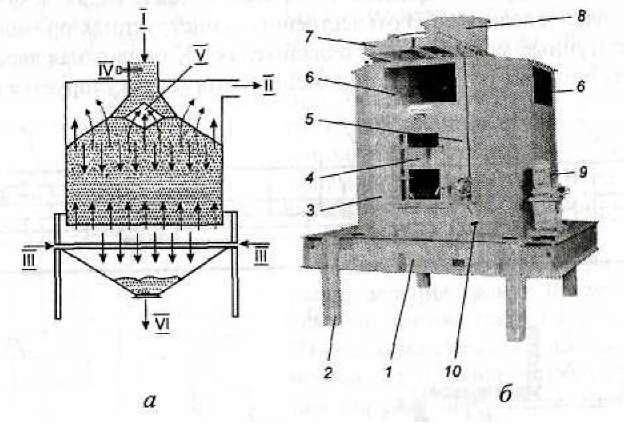

На рисунке 15.17 представлена

технологическая схема

охладителя

ТК 1800 производительностью 4-9 т/ч.

до

30 внешний

т/ч.

вид

и

Рис. 15.17. Противоточный охладитель ТК-1800: а - технологическая схема; б - внешний вид; I - подача гранул из пресса-грану-лятора; II - отработанный теплый воздух; III - подвод охлажденного воздуха; IV- датчик уровня; V- рассекатель; VI-вывод охлажденных гранул; 1 - основание-рама выпускного механизма; 2 - стойки; 3 - корпус; 4 - фортка; 5 -система тросов и блоков; 6 - окно; 7 - каркас регулировочного устройства; 8 -патрубок; 9 - привод выпускного механизма; 10 -рукоятка управления регулирования установки рассекателя; 11- выпускная воронка

Типоразмерный ряд этих охладителей поставлен на производство в 1980-х годах и запатентован во многих странах мира. Первые три типоразмера охладителя выпускаются с шахтой разной высоты (размеры приведены в таблице 15.4). Работа охладителя по принципу «первым вошел, первым вышел» совместно с оригинальным запатентованным механизмом разгрузки, который обеспечивает полное опорожнение охладителя, гарантирует гигиеничность процесса охлаждения. Охладитель состоит из четырех основных узлов: приемно-распределительное устройство 7, 8, вертикальная шахта, выполненная в виде восьмиугольного корпуса 3, разгрузочное устройство с гидравлическим приводом 9 и выпускной воронки, направляющей охлажденные гранулы на измельчение. Гранулы на охладитель подаются самотеком через шлюзовый затвор или шнеком, в зависимости от компоновки линии. Шлюзовый затвор позволяет исключить подсос воздуха через приемно-распределительное устройство и способствует более организованному подводу воздуха и его распределению по охладительной камере. В верхней части охладителя имеются отверстия 6, через которые отработанный воздух поступает в циклон и далее в вентилятор. В нижней части охладителя установлен выпускной механизм щелевого типа (рис. 15.18)

1,0

Рис.

15.18.

Выпускной (разгрузочный) механизм

охладителей типа ТК:

а

~ выпускное устройство; б — опорные

ролики подвижной каретки; 1 - корпус; 2

- неподвижная рама; 3 - подвижная рама;

4 - гидроцилиндр; 5 — опора; 6 - распорное

кольцо; 7 - опорный ролик (каток); 8

-регулировочный винт

Механизм

разгрузки позволяет осуществить

равномерный и непрерывный выпуск

гранул и исключить локальное

переохлаждение. Таким образом,

обезвоживание гранул сводится к

минимуму.

Повреждение

гранул отсутствует, так как между

температурой гранул и охлаждающим

воздухом сохраняется незначительная

разница на всех стадиях процесса

охлаждения. Таким образом, предотвращается

«тепловой удар». Кроме того, при

вертикальной транспортировке (рис.

15.17,

а)

гранулы не перемешиваются. Благодаря

эффективному механизму выпуска гранулы,

двигаясь самотеком через систему

разгрузки, не подвергаются сдвигающим

усилиям.

1 — трос; 2 - крышка смотрового отверстия; 3 - блок; 4 - скоба; 5 -рассекатель

Процесс охлаждения начинается в тот момент, когда нижняя часть охладителя заполнилась гранулами, и прекращается после удаления последней гранулы. Результат - высокая эффективность процесса гранулирования. При необходимости можно установить промежуточную решетку для ускорения прохождения продукта. Механизм выпуска сбалансирован с датчиком уровня наполнения охладительной камеры гранулами, который достаточен для остановки или запуска гидропривода подвижной рамы.

Для обеспечения равномерного распределения гранул применяется рассекатель потока гранул V (рис. 15.17, а). Эта система существенно снижает количество пыли, решая проблему загрязнения окружающей среды. При этом воздухоочистители (циклоны или фильтры, установленные после охладителя) меньше загрязняются, тем самым снижая затраты на техническое обслуживание.

Охладители ТК поставляются как с рассекателями потока гранул, так и без них. При этом положение рассекателя в процессе регулирования режимов охладителя изменяется специальным троссовым механизмом с помощью рукоятки 10 (рис. 15.17, б). Предусмотрен вариант устройства с электроприводом. На рисунке 15.19 приведены конструктивная схема ручного регулирования положения рассекателя с помощью тралового механизма. Изменением положения рассекателя по высоте достигается распределение гранул по камере охладителя.

Воздуховод от вентилятора присоединяется (рис. 15.17) к отверстию в торцевой стенке охладителя //. Гранулы через патрубок 8 подаются в охладитель, попадают на рассекатель V и распределяются по камере охлаждения. В патрубке 8 установлен датчик уровня IV, а под ним рассекатель потока гранул, управляемый троссовым механизмом 5 с рукояткой 10. Корпус охладителя 3 смонтирован на основании 1, установленным на стойках 2. В корпусе имеется дверка 4 для доступа внутрь камеры охладителя, в том числе к рассекателю потока гранул. Дверка имеет конечный выключатель для остановки всех приводов при ее открытии. В основании 1 смонтирован выпускной щелевой механизм с приводом 9. Охлажденные гранулы с определенной производительностью, регулируемой с помощью выпускного ме- ханизма, удаляются из охладителя через выпускной конус VI и направляются на измельчение или упаковку и отгрузку

.

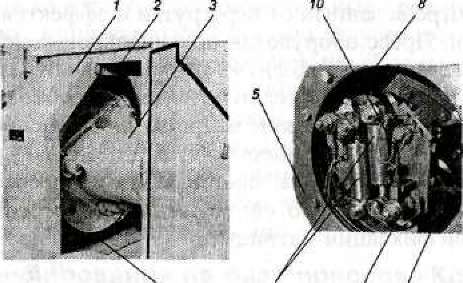

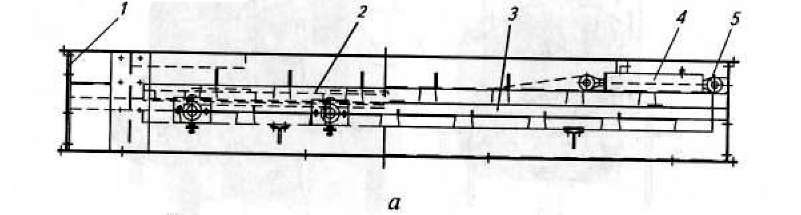

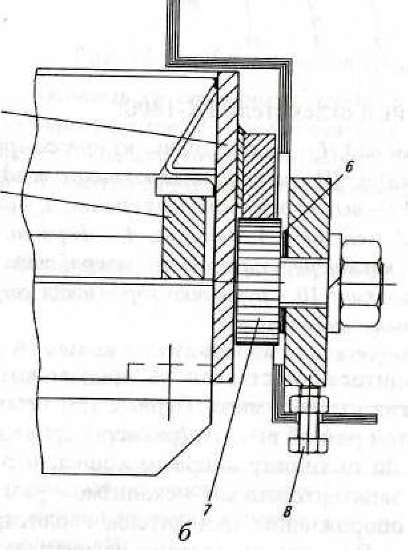

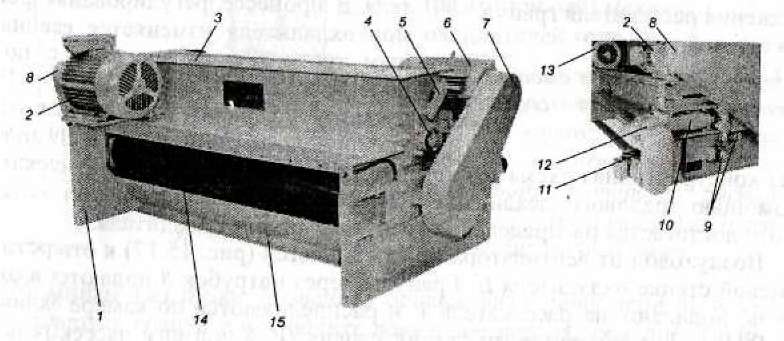

Измельчитель гранул типа КР

выпускается фирмой «Ван Аарсен» двух типоразмеров производительностью 6-10 и 10—20 т/ч. На рис. 15.20 приведен внешний вид измельчителя гранул КР16.2 и узел регулирования межвальцового зазора с электроприводом, а на рис. 15.21 - конструктивное устройство измельчителя, который состоит из следующих основных узлов (рис. 15.20): питатель (регулятор подачи продукта) 4, приводы 2, 6, 11, 13; перекидной клапан с ручным или пневматическим управлением 5; стальные или чугунные вальцы 14 с отбеленным слоем; механизм регулирования межвальцового зазора (ручного или автоматического регулирования) 10, 11, 12; выпускная воронка (на рисунке показан фланец 15 для крепления воронки). Каждый измельчитель комплектуется специальным пробоотборником. Питатель (рис. 15.21) состоит из валика 16 с рифленой поверхностью, который расположен по всей длине рабочей камеры измельчителя. Питающий валик обеспечивает подачу гранул по всей длине рабочей поверхности основных вальцов.

Рис.

15.20.

Измельчитель гранул КР. 16.2: а

- внешний вид; б - узел регулирования

межвальцового зазора; 1 - боковина; 2, 6

- приводные двигатели измельчающих

вальцов; 3 - приемное отверстие для

подачи гранул из охладителя; 4 - питающий

валик; 5 - поводок поворотного клапана;

1, 8 - ограждения; 9 - переключатель; 10 -

цилиндр с тягой подшипникового узла;

11 - привод механизма регулирования

межвальцового зазора; 12 -червячная

передача; 13 - привод питающего валика;

14 - стационарный валец; 15

—

фланец для присоединения выпускной

воронки (сборного конуса)

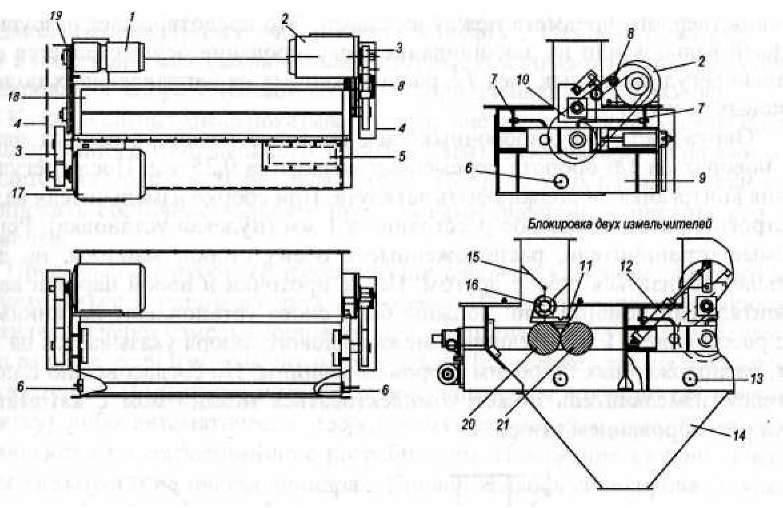

Рис. 15.21. Конструктивное устройство измельчителей КР: 1 - мотор-редуктор привода питающего валика; 2 - привод подвижного (медленного) вальца; 3 - плоскозубчатая ременная передача; 4 - ограждение; 5 - смотровой люк; 6 - установка специального пробоотборника; 7 - трубопроводы; 8 -натяжное устройство; 9 - станина; 10 - плита (фланец) подшипника; 11 -уплотнение вальцов; 12 - пневмоцилиндр управления перекидным клапаном; 13 -заглушка; 14 - воронка (сборный конус); 15 - перекидной клапан; 16 - питающий валик; 17 — привод быстрого вальца; 18 - приемный патрубок; 19 - цепная передача; 20 - подвижный валец; 21 - неподвижный (стационарный) валец

валец отходит и пропускает его. Это возможно благодаря блоку с пружиной, которая сжимается во время прохо ждения твердого предмета между вальцами. Это предотвращает разрушение рифлей вальцов или их заклинивание. Регулирование осуществляется с помощью регулировочных гаек 12, расположенных на направляющих подшипниковых узлах 11.

Окружность регулировочных гаек поделена на шесть равных частей. Их поворот на 1/6 оборота перемещает вальцы на 0,25 мм. После регулирования контргайка 24 должна быть затянута. При сборке измельчителя вальцы настроены на минимальное расстояние в 1 мм (нулевая установка). Регулируемые ограничители, расположенные с обеих сторон машины, не дадут вальцам сблизиться друг с другом. После проточки и новой нарезки вальца (капитальный ремонт), они должны быть снова установлены на минимальное расстояние в 1 мм. Величина межвальцового зазора указывается на шкалах, расположенных по обеим сторонам машины. По согласованию с потребителем измельчитель может комплектоваться механизмом с автоматическим регулированием зазора.

Рис.

15.22.

Варианты механизмов регулирования

межвальцового зазора измельчителей

КР:

а

- автоматический; б —ручной; 1 - приводной

электродвигатель; 2 -роликовая цепь; 3

— ограждение; 4 - крышка; 5 - корпус

червяка; 6 - питающий валик; 7 - приемный

патрубок; 8, 9 — переключатель; 10 - салазки;

11 - подшипник; 12 - гайка регулировочная;

13 -рычаг; 14 - тяга; 15 - пружина чашечная;

16 — втулка натяжная; 17 - фиксатор; 18 -

привод подвижного (медленного) вальца;

19 - вал промежуточный; 20 — муфта; 21 -

штифт; 22 - переключатель дистанционного

управления; 23 - рукоятка; 24 - контргайка;

25 - звездочка

Настройка вальцов (рис. 15.22, а) осуществляется дистанционно в автоматическом режиме с помощью пружинного переключателя 22. Переключатель вращается, и таким образом расстояние между вальцами изменяется и контролируется датчиком, который измеряет обороты вала. Привод механизма осуществляется от электродвигателя через цепную передачу и червячную пару, которая обеспечивает перемещение тяги и, соответственно, корпуса подвижного вальца. При этом на другую сторону опоры вращение передается через промежуточный вал 19 и муфту 20. Регулировка имеет защиту в виде конечных выключателей, которые отключают привод механизма регулирования зазора в нулевой позиции и при очень большом зазоре.

Каждый сигнал диска показывает изменение положения вальцов на 0,1 мм (от настроенного минимального зазора в 1 мм). Зазор между вальцами отображается на дисплее. Через люк 5 (рис. 15.21) можно периодически контролировать состояние вальца с продольными рифлями и чистоту его поверхности.

Приемный патрубок 18 измельчителя снабжен клапаном, который может находиться в одном из двух положений. В одном положении продукт направляется через измельчающие вальцы, в другом — продукт направляется в обход вальцов, если измельчения не требуется. Положение клапана показывается указателем. Положение клапана можно управлять вручную (за поводок-рукоятку) либо автоматически посредством пневмоцилиндров 12, которые поставляются по согласованию с потребителем. Положение клапана показывается указателем на пневмоцлиндрах. Привод вальцов сблокирован с клапаном и в положении клапана в обход вальцов приводы их отключаются.

Процесс измельчения осуществляется следующим образом: через приемное отверстие гранулы попадают на питающий валик, вращающийся с постоянной скоростью и обеспечивающий равномерную подачу продукта по всей рабочей длине вальцов. Необходимая крупность продукта регулируется изменением зазора между вальцами. Если продукт не требует измельчения, его направляют мимо вальцов с помощью перекидного клапана. В этом случае измельчитель отключается. По бокам машины есть два люка для отбора измельченного продукта. Для отбора проб используется специальный пробоотборник.

Линии гранулирования на базе прессов ПМВ

Широко известная в области производства технологического оборудования для производства кормов, субпродуктов и биотоплива фирма «Спроут-Матадор» (Дания, США) выпускает большой типоразмерный ряд прессов-грануляторов типа ПМВ и ПМ соответственно с ременной передачей и ре-дукторным приводом. Прессы-грануляторы «Спроут-Матадор» отличаются высокой эксплуатационной надежностью, качеством изготовления, безопасностью, высоким уровнем автоматизации и управления, хорошими гигиеническими условиями и сравнительно низким удельными затратами энергии. На рис. 15.23 представлен внешний вид пресса-гранулятора типо-размерного ряда ПМВ с ременной передачей, а на рис. 15.24 - пресса типо-размерного ряда ПМ с редуктором. Прессы-грануляторы ПМВ и ПМ поставляются в комплекте, а также отдельными узлами и системами: питатели, смесители (в зарубежной практике часто называются «кондиционерами»), системы управления и автоматизации. Технологические линии также могут включать систему измерения количества материала, экспандер, охладитель, установку для обработки гранул, измельчитель и микрожидкостную систему для ввода жидких микроингредиентов.

Типорамерный ряд прессов-грануляторов приведен в таблице 15.5. В программу производства прессов- грануляторов включены две основные концепции приводов - ременные приводы (серия ПМВ) и редукторные приводы (серия ПМ). Обе серии обеспечивают одинаковые эксплутационные характеристики, качество и систему управления.

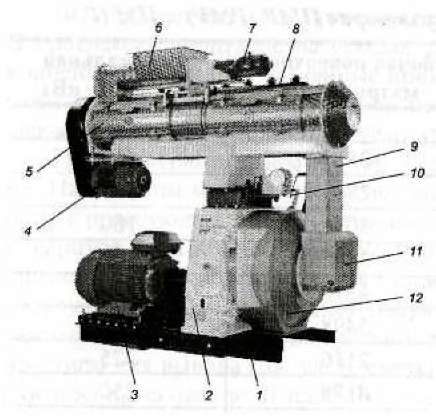

Прессы-грануляторы конструктивно выполнены по классической схеме. На мощном монолитном основании 1 (рис. 15.23) устанавливается корпус 2 с прессующей секцией и главный привод 18 с натяжным устройством 19. В корпусе монтируется двухступенчатая ременная передача с приводом на промежуточный вал и далее на привод матрицы. На корпусе монтируется прессующая секция с откидной дверкой 6, установленной на шарнирах 3, и зажимными устройствами 4. Откидная дверка заканчивается конусом с отверстием для вывода гранул. К дверке крепится патрубок 9 для подачи продукта на прессование. В патрубке имеется люк 8 для наблюдения и контроля. Под патрубком установлен сборник 7 при необходимости сброса продукта. На корпусе также смонтирован механизм подъема матриц 11с приводом 10 и смеситель (кондиционер) 12. Открывание дверки блокирует главный двигатель. При открытой дверке запуск двигателя невозможен. В качестве основного рабочего органа смесители оснащаются валами и ло - пастями, установку которых можно регулировать, меняя шаг винтовой линии, образуемый внешними кромками лопаток. На смесителе установлен коллектор с форсунками для подачи пара и жидких компонентов. Для контроля давления на коллекторе установлен манометр 16. В верхней части смесителя смонтирован шнековый питатель 14 с приводом 13, позволяющим регулировать число оборотов шнека питателя.

Рис. 15.23. Пресс-гранулятор типоразмерного ряда ПМВ (с ременным приводом):

7 - станина; 2 - корпус; 3 - шарниры откидной дверки; 4 - зажимы; 5 - выходное отверстие гранул; 6 — откидная (передняя) дверка; 7 - сборник; 8 - люк; 9 - патрубок; 10- привод подъемника матрицы; 11 -механизм подъема матриц; 12- „ смеситель (кондиционер); 13 - привод питателя; 14 - питатель; 15 - коллектор подвода пара и жидких компонентов; 16- приборы контроля; 17 — ограждение ременной передачи; 18- главный привод; 19- натяжное устройство

17

Прессы-грануляторы ПМВ и ПМ сконструированы по блочно-модуль-ному принципу и могут компоноваться с различными питателями, смесителями и fS другими сменными узлами.

<9

|

15.5. Тимпоразмерный ряд прессов-грануляторов ПМВ (PMV) и ilM (РМ) Пресс FMV |

Пресс РМ |

Рабочая поверхность матрицы, см2 |

Минимальная мощность, кВт |

PMV2 |

|

620 |

30 |

PMV515W |

|

2555 |

по |

|

PM515W |

2555 |

160 |

|

PM615W |

3016 |

160 |

|

PM615XW |

3581 |

160 |

PMV717W |

|

4178 |

200 |

PMV717XW |

|

5498 |

200 |

26V717XW |

|

2110 |

225 |

|

PM717W |

4178 |

250 |

|

PM717XW |

5498 |

250 |

|

РМ30 |

4459 |

315 |

PMV9I9W |

|

5432 |

315 |

PMV919XW |

|

7147 |

315 |

PMV919TW |

|

8577 |

315 |

|

PM919W |

5432 |

355 |

|

PM919XW |

7147 |

355 |

|

PM1219XW |

1413 |

560 |

Прессы-грануляторы ПМ (рис. 15.24) конструктивно по модулям выполнены аналогично прессам ПМВ и отличаются только главным приводом. Как уже отмечалось, в прессах ПМ в качестве главной передачи установлен одноступенчатый редуктор с косыми винтовыми зубьями, обеспечивающими плавное зацепление и достаточно малошумную работу. Редуктор смонтирован в корпусе 2. Поскольку пресс ПМ имеет эффективную внутреннюю распылительную смазочную систему необходимость в наружной циркуляции масла и охлаждающей системы редуктора исключается. Установка не имеет масляного насоса, теплообменника или наружной системы труб для смазки, что упрощает конструкцию и обслуживание пресса.

Прессы-грануляторы ПМВ 717 и 719 с ременным приводом имеют простую с длительным сроком службы клиновую ременную передачу с двойным понижением, что позволяет использовать стандартные электродвигатели 1800 об/мин/1500 об/мин (рис. 15.25, а)

Прессы-грануляторы ПМВ и ПМ имеют два или три ролика. Ручная установка роликов - стандартная. Автоматическая регулировка роликов возможна для определенных типоразмеров. Установка матрицы возможна в конусном зажиме с креплением болтами (рис. 15.25, б) или, как вариант, в зажиме сегментного типа (рис. 15.25, в).

6 4

3

2 I

Рис. 15.24. Пресс-гранулятор

типоразмерного ряда ПМ :

(с редукторным приводом): / - станина (основание); 2 - корпус; 3 - главный привод; 4 - привод смесителя; 5 - смеситель (кондиционер); б — питатель; 7 - привод питателя; 8 -коллектор; 9 - патрубок; 10 — механизм подъема матриц; 11 - сборник; 12 - прессующая секция

Стальные детали камеры гранулирования и передней дверцы 6 (рис. 15.23), в процессе работы соприкасающиеся с продуктом, выполнены из износоустойчивой нержавеющей стали. Правая/левая подвеска дверцы 3 позволяет иметь доступ к всему объему камеры гранулирования. В стандартный комплект включена дверца одностенной конструкции из нержавеющей стали, предназначенной для тяжелых режимов работы. Дверца двустенной конструкции типа «сэндвич» с тепло- и шумоизоляцией может быть поставлена по согласованию с потребителем. По согласованию также может быть поставлен входной шнек - центральный питатель - обеспечивающий более равномерное распределение материала по пресс-роликам для гранулирования трудно перерабатываемого сырья и экспандированных материалов.

Прессы-грануляторы оснащаются системами безопасности, немедленно останавливающими гранулятор при неисправности. Электронная система управления дает оператору текущую информацию о состоянии машины. Защита от перегрузки на основе срезанных штифтов является обязательной для всех моделей. Система срезанных штифтов защищает вал от повреждения при заклинивании при случайном попадании металлических предметов. Конструкция позволяет производить замену вала достаточно удобным способом, а также дистанционную смазку роликов и главного подшипника. Гидравлические системы защиты от перегрузки могут быть включены в поставку по согласованию с потребителем и применяются, как правило, для грануляторов большой мощности.

Прессы-грануляторы, выпускаемые фирмой «Спроут-Матадор», и особенно прессы ПМ отличаются компактностью и небольшой зоной обслуживания. В сочетании с модульной конструкцией, расширяющей применяемость для различных технологических условий, они более легко вписываются в комплексы действующего оборудования. Соотношение площади матриц и мощности пресса повышает эффективность и производительность пресса, сохраняя качество гранулирования. Некоторые модели типоразмерного ряда достаточно легко модифицируется. Например, модель PM615W легко модифицируется в модель PM615XW, обеспечивающую увеличение площади матрицы примерно

на 20%

Рис. 15.25. Отдельные узлы прессов-грануляторов типа ПМВ: а - главный привод; б - конусный зажим матрицы; в - сегментный зажим матрицы; 1 - откидная дверка; 2 - корпус; 3 - вторая ступень клиноременной передачи; 4 - опора промежуточного вала (контрпривод); 5 - первая ступень клиноременной передачи от главного приводного электродвигателя; 7 - держатель; 8-матрица; 9 - сегмент; 10- фланец

Встроенный подъемник матриц 10,11 с подъемными приспособлениями (рис. 15.23) для облегчения и безопасности замены матрицы может также использоваться для проведения сервисных работ в задней части машины.

Для качества гранул и производительности гранулятора важна предварительная обработка комбикормов или других продуктов перед гранулированием. Кондиционеры (смесители) подбираются к каждому прессу-гранулятору для обеспечения требований по времени пребывания и температуре для каждого варианта применения.

Большинство кондиционеров (рис. 15.26) выполнены из нержавеющей стали и оснащены большими дверцами для обеспечения доступа с целью осмотра и обслуживания. Регулируемые лопасти к различным системам ввода пара и жидкостей (5, 12, 13) обеспечивают гибкость при любом варианте применения оборудования. Смеситель с питателем конструктивно во многом аналогичны отечественным машинам. Шнековые питатели оснащены электродвигателями с частотными преобразователями для регулирования оборотов в достаточно широких пределах. Собственно смесители и устройства для подачи пара и жидких компонентов, а также привод и контрольные приборы подобны аналогичным узлам прессов ДГВ, ДГВ.А. Особенностью смесителей являются качественные материалы и современные комплектующие изделия, а также высокое качество изготовления.

Объем подаваемого в кондиционер и гранулятор материала дозируется с помощью шнекового питателя с изменяемой скоростью, величина которой определяется плотностью материала и требованиями производительности.

Контактные детали шнекового питателя производятся из нержавеющей стали. По согласованию с потребителем гранулятор поставляется с системами подачи и весовым контролем продуктов.

Рис. 15.26. Смеситель (кондиционер) для подготовки рассыпных комбикормов к гранулированию:

/ - корпус; 2 - подмоторная плита; 3 - ограждение; 4 -манометр; 5 — шнековый питатель; 6 — приемное отверстие шнекового питателя; 7 — привод питателя; 8 — штуцера для подвода жидких компонентов; 9 - узел крепления лопастей; 10 - вал смесителя; 11 — лопасть; 12 - штуцеры ввода; 13 - коллектор

Смесители (кондиционеры) в соответствии с блочно-модульным принципом имеют разнообразные конструкции отдельных типов смеси - тельных камер для обеспечения оптимального времени смешивания с учетом специальных требований и обеспечения высокой производительности.

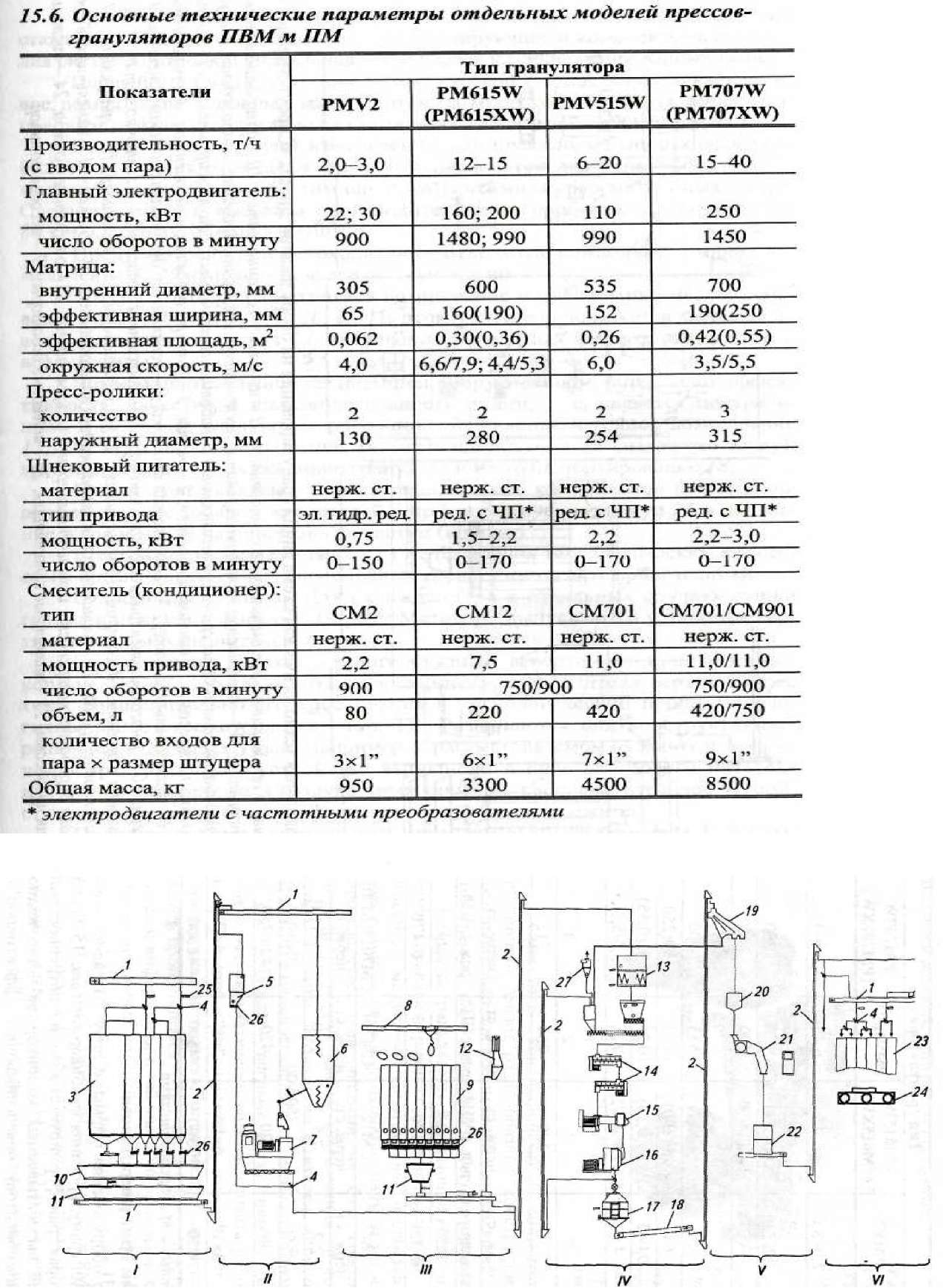

Прессы-грануляторы, как и линии в целом, имеют компьютерные системы управления процессом гранулирования. Серия систем управления, имеющих модульную конструкцию, предоставляет возможность управления всеми базовыми функциями гранулятора и управления комплектными производственными линиями на базе современных методов, включая управление оборудованием взвешивания на принципе потери массы, экспандером, гранулятором, охладителем и системой нанесения покрытий. В качестве одной из характеристик блоков управления гранулятором фирма «Спроут-Матадор» впервые ввела систему антизастопоривания, которая позволяет автоматически восстанавливать работу гранулятора из положения, близкого к закупориванию, избежав при этом сброса корма на пол. Техническая поддержка, оптимизация процесса и поиск неисправностей могут производиться через модем сервисных отделов фирмы. Для более полной информации в таблице 15.6 приведены основные технические параметры отдельных моделей прессов типа ПВМ и ПМ.

Как уже отмечалось ранее прессы типа ПВМ и ПМ достаточно компактны. Например, габариты пресса модели РМ 615 XV (РМ615Х\У) производительностью 12-15 т/ч имеют габариты по высоте 1665 мм и длине и ширине соответственно 2639 и 1222 м, т. е. вполне сопоставимы с прессом Б6-ДГВ (Б6-ДГВ.А) и даже несколько меньше по высоте и ширине.

Комплектные линии гранулирования

На базе выпускаемого оборудования фирмы «Спроут-Матадор» комплектует эффективные линии гранулирования комбикормов (рис. 15.27) на принципиальной схеме, которая трансформируется в связи с потребностями производства и спецификой вырабатываемых комбикормов четко видно пять важнейших этапов (компонентов), обеспечивающих эффективное и качественное гранулирование для всех видов кормов.

При этом основное технологическое и танспортное оборудование поставляется фирмой, а специальное - весодозирующее и комплектующее изделия систем контроля и управления - закупается у специализированных фирм.

Первый этап в соответствии с классической схемой обеспечивает весовое дозирование основных компонентов на многокомпонентных весах 10 и предварительное смешивание на смесителях 11 большой емкости (глава 14).

Второй этап включает измельчение, как правило, на молотковых дробилках 6, 7. Для этой цели фирмой выпускаются два типа эффективных молотковых дробилок «Оптимил» и «Мультимил», рассмотренных ранее. Следует отметить высокую производительность дробилок «Оптимил» (до 80 т/ч - на грубом измельчении).

Предусмотрено при необходимости отдельные компоненты, минуя измельчение 5, 26 направлять далее по технологии.

Третий этап предусматривает дозирование и смешивание малых добавок и микроэлементов 8, 9, 26,11. На этом участке используется автономная аспирационная установка 12, включающая рукавный фильтр, вентилятор и воздуховоды.

Четвертый этап наиболее насыщен оборудованием, определяет эффективность, качество и производительность линии, т. е. является центральным, и включает следующие операции: смешивание и точное дозирование 13, 26, 27; кондиционирование 14; экспандирование 15 (изложено ниже); гранулирование / 7; охлаждение гранул 17 и их транспортирование 18.

Пятый этап включает точный ввод жидких компонентов (витаминов, ароматических добавок, красителей и др.), измельчение гранул 21 и нанесение жира и масла на поверхность частиц (крупки).

Шестой этап — система контроля и управления технологическим процессом с применением самых современных средств вычислительной техники.

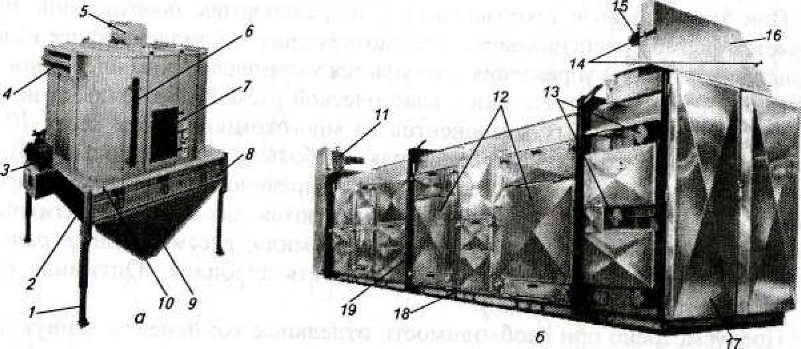

Охладители-сушилки. Для охлаждения, а в отдельных случаях сушки гранул или крупки фирмой «Спроут- Матадор» выпускаются установки вертикального и горизонтального типа.

Это позволяет охватить многообразный ассортимент производимых кормов. На рис. 15.28, а показан внешний вид охладителя вертикального типа. Принципиально его конструкция и технологический процесс аналогичны ранее рассмотренным, типа ТК. Различаются они конструктивным решением отдельных узлов. Например, в рассматриваемом охладителе прием-но-распределительное устройство выполнено в виде шлюзового питателя для исключения подсоса воздуха чере? приемно-распределительное устройство и обеспечения более эффективного воздушного режима.

Рис.

15.27. Принципиальная технологическая

схема линий гранулирования на оборудовании

фирмы «Спроут-Матадор»:

/— весовое дозирование и предварительное смешивание компонентов; II— измельчение компонентов; III - дозирование малых добавок и микрокомпонентов; IV— смешивание, кондиционирование экспондирование, гранулирование и охлаждение гранул; V— ввод жидких микродобавок, измельчение гранул, поверхностная обработка измельченных гранул (жир, масла); VI - система контроля и управления процессом; 1 - винтовой конвейер; 2 - нория; 3 — бункера основных компонентов; 4 — перекидные клапаны; 5 - бункер; б — наддробильный бункер; 7 — молотковая дробилка; 8 -устройство для подачи микрокомпонентов; 9 -наддозаторные бункера; 10 — многокомпонентный весовой дозатор; 11 — смесители лопастного и ленточного типов; 12 -вентиляционная установка с рукавным фильтром; 13 - смеситель; 14 - кондиционеры; 15 — экспандер; 16 — гранулятор; 17 — охладитель; 18 — транспортер гранул; 19 — установка для ввода жидких микродобавок; 20 - бункер; 21 - измельчитель гранул; 22 —установка для обработки поверхности измельченных гранул (жиры, масла); 23 - отпускные бункера; 24 — системы контроля и управления процессом; 25 - магнитные сепараторы; 26 — шнековые дозаторы; 27 - весовой дозатор

Рис.

15.28.

Сушильно-охладительные установки фирмы

«Спроут-Матадор»:

а - вертикальный охладитель; б - горизонтальная ленточная сушилка-охладитель; 1 - стойка; 2 - перфорированные стенки; 3 — привод выпускного механизма; 4 - патрубок; 5 - приемное устройство шлюзового типа; б — контрольное окно уровня продукта; 7 - фортка; 8 - фортка механизма выпуска; 9 - выпускная воронка; 10 - основание корпуса охладителя; 11 - редуктор привода рабочих лент; 12 - боковые съемные фортки; 13 - подвилсные опоры ленточных барабанов для натяжения лент; 14 - рукоятки клапана; 15 - привод приемно-распре-делительного устройства; 16- корпус приемно- распределителъного устройства; 17 - торцовые двери-фортки; 18 — основание; 19 - опорные рамы

Опыт эксплуатации сушилок по наблюдениям фирмы показал их высокую эффективность. В таблице 15.7 приведены основные параметры и габаритно-весовые характеристики сушилок.

15.7.

Основные параметры и габаритно-весовые

характеристики горизонтальных

ленточных сушилок |

Производительность*, г/ч, при 0 гранул 5 мл |

Длина, ми |

Высота, ми |

Общий вес, кг |

1x6 |

10 |

6200 |

1470 |

5400 |

1x8 |

14 |

8200 |

1470 |

6600 |

1x10 |

17 |

10200 |

1470 |

7800 |

2x6 |

18 |

6200 |

2170 |

9300 |

2x8 |

25 |

8200 |

2170 |

11700 |

2x10 |

31 |

10200 |

2170 |

14100 |

Зхб |

24 |

6200 |

2870 |

13200 |

3x8 |

33 |

8200 |

2870 |

16800 |

3x10 |

41 |

10200 |

2870 |

20400 |

4x6 |

32 |

6200 |

3570 |

17100 |

4x8 |

37 |

8200 |

3570 |

22000 |

4x10 * П... |

43 |

10200 |

3570 |

26900 |