- •3Содержание

- •Глава 1 7

- •Глава 3 64

- •Глава 4 82

- •Глава 16 353

- •Глава 17 377

- •Глава 1

- •Глава 1 7

- •Глава 3 64

- •Глава 4 82

- •Глава 16 353

- •Глава 17 377

- •Глава 1 7

- •Глава 3 62

- •Глава 4 80

- •Глава 16 351

- •Глава 17 375

- •Глава 1 7

- •Глава 3 62

- •Глава 4 80

- •Глава 16 351

- •Глава 17 375

- •Глава 2

- •Глава 1 7

- •Глава 3 62

- •Глава 4 80

- •Глава 16 351

- •Глава 17 375

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 351

- •Глава 17 375

- •Глава 3

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 351

- •Глава 17 375

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 351

- •Глава 17 375

- •Глава 4

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 351

- •Глава 17 375

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 7

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 8

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 7 109

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •8.2. Технические характеристики сушилки вс-10-49

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 7 109

- •Глава 16 349

- •Глава 17 373

- •Глава 9

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 10

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 13

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 7 109

- •Глава 16 347

- •Глава 17 371

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 371

- •14.12. Основные параметры смесителей фирмы «Ban Аарсен»

- •Глава 1 5

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 371

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 7 109

- •Глава 16 347

- •Глава 17 371

- •* Производительность колеблется в зависимости от диаметра гранул, ратуры и влажности

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 16

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 17

- •17.3. Типоразмеры фильтров для комбикормовой и крупяной промышленности

- •Отрасль

- •Вентиляторы

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •17.19. Технические характеристики виброразгрузчиков

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Контроль качества продукции физико-химическими методами.

- •Контроль качества продукции физико-химическими методами.

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

Глава 8

АППАРАТЫ ДЛЯ ГИДРОТЕРМИЧЕСКОЙ И ТЕПЛОВОЙ ОБРАБОТКИ

Аппараты для гидротермической и тепловой обработки в зависимости от назначения делят на три группы: для обработки зерна злаковых культур, Крупяных культур и компонентов комбикормов. В первой группе относятся подогреватели и кондиционеры. Последние в зависимости от теплоносителя подразделяют на воздушные, водяные, воздушно-водяные и скоростные. В скоростных кондиционерах в качестве теплоносителя используют пар. Для тепловой обработки крупяных культур используют пропаривате-ли. На мукомольных заводах в свое время скоростные кондиционеры нашли широкое применение взамен воздушно-водяных. Однако уже в 80-х годах большинство отечественных и зарубежных предприятий перешли на холодное кондиционирование, причем, как правило, двукратное увлажнение с промежуточным отволаживанием зерна. Воздушно-водяные, как и скоростные, кондиционеры требуют достаточно сложного и громоздкого оборудования, больших объемов тепла и воздуха, систем контроля и в целом дорогостоящей эксплуатации.

Переход на холодное кондиционирование значительно упростил оборудование подготовительных отделений мельниц. Учитывая, что кондиционеры уже долгое время не выпускаются, информация о них в настоящем издании справочника не приводится. Подогреватели зерна, учитывая климатические зоны различных отечественных мельниц, еще находят применение в отдельных регионах.

Особое место гидротермическая обработка занимает в технологии переработки крупяных культур и получении крупи их производных (хлопья, мюсли, мука, диетические продукты и т. п.) с высокими потребительскими свойствами. Интересные научно-исследовательские работы проведены объединением НПО «Агросимомашбуд» в области гидротермической обработки крупяных культур и, что не менее важно, создано необходимое технологическое оборудование, реализующее эти процессы.

Гидротермическая обработка крупяных культур Включение в технологию крупозаводов эффективных приемов гидротермической обработки существенно влияет на процесс крупообразования, (повышения выхода и качества готовых продуктов. Невозможно получить качественную гречневую и овсяную крупы без надлежащей гидротермической обработки. При переработке ячменя, пшеницы, гороха, риса, кукурузы гидротермическая обработка значительно увеличивает коэффициенты шелушения и снижает энергозатраты. По данным «Агросимомашбуд», при эф - фективном проведении гидротермической обработки происходит целенаправленное изменение технологических свойств зерна: оболочки более лег ко отделяются от ядра, ядро меньше дробится, что приводит не только к увеличению выхода крупы от 6 до 8%, но и к улучшению ее качества. Для каждого вида зерновой культуры предусматриваются свои режимы гидротермической обработки. Например, для высокостекловидного зерна пшени цы могут быть предусмотрены режимы обработки только оболочек, что облегчит их шелушение. Или для мягкой пшеницы с низкой стекловидно стью проведение глубокого пропаривания изменяет ее структуру, повышает прочность и уменьшает дробление ядра при последующей механическом обработке. Важным в этом случае является возможность производства кру пы независимо от качества пшеницы, тем более исключается необходимость использования твердой пшеницы (дурум), которая в СНГ производится в небольших количествах.

Практическое использование новой технологии при производстве ячневой крупы показало, что коэффициенты шелушения подвергнутого гидротермической обработке ячменя повышаются на 23-32% и вместо четырех систем шелушения, предусмотренных «Правилами...», достаточно двух систем - это приводит к экономии до 84 кВт только на этой операции. При этом общий выход возрастает на 6%, а крупы первого и второго номером возрастают на 7,0—11,0% за счет снижения выхода третьего номера и муче-ли. Полученная крупа из пропаренного ячменя имеет улучшенный вкус и запах, каша из этой крупы имеет более высокий коэффициент привара, консистенция рассыпчатой, время варки сокращается более чем в два раза.

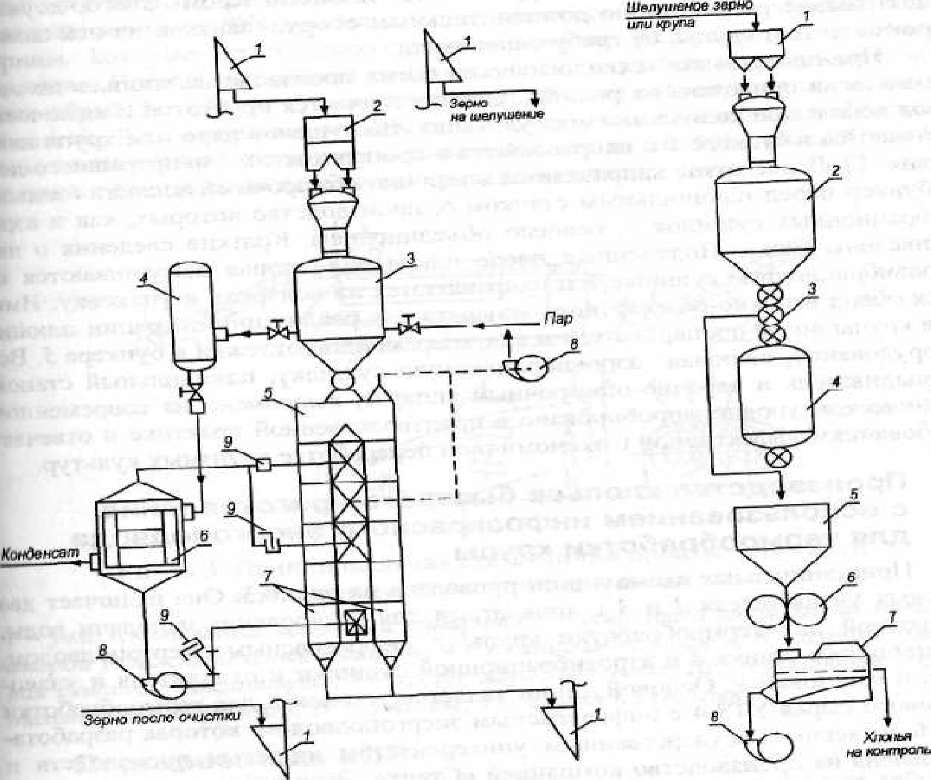

Схема гидротермической обработки с использованием пропаривателя непрерывного действия представлена на рис. 8.1. Схема реализована на базе пропаривателей ПЗ и вертикальных паровых калориферных сушилок типа ВС. Конструкции их рассмотрены ниже.

Учитывая значительные преимущества использования гидротермической обработки, в процессе выработки круп они могут получить широкое распространение для переработки большинства крупяных культур, как на комплектных, так и на промышленных крупозаводах.

Тепловая обработка при производстве зерновых хлопьев

В настоящее время повышенным потребительским спросом пользуются зерновые хлопья из разных круп и смеси из них (мюсли), а также крупы, не требующие варки. Согласно традиционной технологии на производство хлопьев используются крупы высшего и первого сорта 1-го и 2-го номеров. Однако наиболее перспективным и экономически целесообразным по результатам экспериментальных работ НПО «Агросимомашбуд» является вариант, в котором в качестве сырья используется шелушеное целое ядро, полученное по технологии с использованием процессов гидротермической обработки зерна. Это значительно увеличивает выход готовой продукции (хлопьев) по отношению к исходному зерну, поскольку исключает все потери за счет неиспользования мелких номеров круп: 3-го, 4-го и 5-го.

Очень важным является также то, что в шелушеном ядре сохраняется алейроновый слой и часть семенной оболочки зародыша, содержащих в своем

Рис

8.1. Схема гидротермической обработки

крупяных культур с использованием

пропаривателя непрерывного действия:

/ - нория; 2 - бункер накопительный; 3 - пропариватель непрерывного действия; 4 - буферный сосуд; 5 - надсушильный бункер 6 -теплообменник; 7 - паровая калориферная сушка;8 - вентилятор; 9 - задвижка; I- зерно после очистки; II - зерно на шелушение; III - пар; IV- конденсат

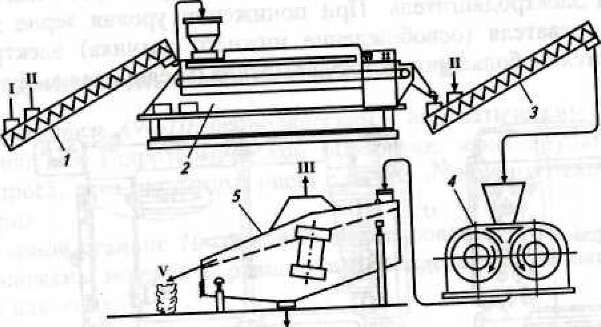

Рис. 8.2. Принципиальная схема производства хлопьев по технологии НПО «Агросимомашбуд»: 1 - накопительный бункер; 2 -пропариватель непрерывного действия;3 - перекидной кла: пан- 4- варочно-обжарочныи аппарат; 5 - бункер; 6 - плющильный станок; 7 - аэровиб-рационная сушилка; « вентилятор; I - шелушенное ядро или крупа; II - хлопья на контроль и упаковку

Одной из самых важных характеристик предлагаемой линии является универсальность. На ней можно производить овсяные, гречневые, горохо вые, пшеничные, рисовые и другие виды хлопьев. Кроме этого, доуком плектовывая такую линию дополнительным оборудованием, на ней можно производить и крупы, не требующие варки.

Принципиальная технологическая схема производства хлопьев по этом технологии приведена на рис. 8.2. Схема отличается простотой и включает и себя небольшое количество оборудования. Шелушеное ядро или крупа нака пливаются в бункере 1 и направляются в пропариватель 2 непрерывного леи ствия ПЗ. Далее крупа направляется в варочно-обжарочный аппарат 4 и далее в бункер перед плющильным станком б, производство которых, как и аэро вибрационных сушилок 7, освоено объединением. Краткие сведения о них приведены ниже. Полученные после плющения хлопья высушиваются на аэровибрационной сушилке 7 и направляются на контроль и упаковку. Име ется обвод варочно-обжарочного аппарата для реализации операции плюще ния крупы после пропаривателя и кратковременной отлежки в бункере 5. Все оборудование, включая аэровибрационную сушилку, плющильный станок, пропариватель и варочно-обжарочный аппарат, выполнено на современном техническом уровне, апробировано в производственной практике и отвечает требованиям эффективной и экономичной переработке крупяных культур.

Производство хлопьев быстрого приготовления с использованием инфракрасного

энергоподвода для термообработки крупы

Принципиальная схема линии приведена на рис. 8.3. Она включает два типовых увлажнителя 1 и 3 с аппаратами для дозирования и подачи воды, установкой для термообработки крупы с инфракрасным энергоподводом, плющильного станка 4 и аэровибрационной сушилки и охладителя и упаковочной установки V. Основой линии является установка для термообработки зернового сырья УТЗ-4 с инфракрасным энергоподводом, которая разработана Московским Государственным университетом пищевых производств и поставлена на производство компанией «Старт». Эксплуатация установки на ряде предприятий в различных регионах России подтвердила ее эффективность и работоспособность. Зерно подается на установку после увлажнения. В процессе нахождения продукта на ленте установки он нагревается до 160180 °С, вспучивается, увеличивается в объеме и растрескивается. Влага, равномерно распределенная по объему зерновки, начинает по капиллярам, порам и трещинам продвигаться к центру зерновки (по направлению теплового потока). Так как плотность потока ИК-излучения выбирается достаточно большая, то капиллярные соединения оболочки зерна быстро разрушаются и влага, перемещенная в начале процесса в центр зерновки, не имеет выхода наружу. При повышении температуры происходит ее испарение, давление водяных паров резко увеличивается, что приводит к «взрыву» зерновки изнутри, в результате чего разрушается структурный каркас зерна и уменьшается прочность зерна, что способствует снижению энергозатрат при его дальнейшей обработке (помоле, плющении и т. д.). Кроме того, ИК-излучение приводит к интенсификации биохимических процессов в обрабатываемом продукте вследствие резонансного поглощения энергии излучения молекулами белка и полисахаридов. При на-гревани

изерна до 20% крахмала, содержащегося в зерне, переходит в декстрины, которые легко усваиваются человеком, разрушаются токсичные вещества. Происходит легкая денатурация белка, а благодаря малому времени обработки

(30-50 с) практически полностью сохраняется витаминный комплекс. Таким образом, воздействия ИК-излучения на зерно способствует повышению усвояемости питательных веществ на 30-40%. Общий вид установки и ее основные

параметры приведены в конце главы.

IV

Рис. 8.3. Принципиальная схема линии производства круп и хлопьев быстрого приготовления: / - увлажнительный шнековый аппарат; 2 - установка термообработки; 3 -второй увлажнительный аппарат; 4 - плющильный станок; 5 - аэровибрационная сушилка — охладитель; I - крупа, ядро; II — вода; III - сушильный, охладительный агент (воздух); IV- отходы; V-хлопья на упаковку

Подогреватель БПЗ

Подогреватель БПЗ - аппарат шахтного типа, непрерывного действия, с паротрубной системой подогрева и автоматической системой блокировки выпуска зерна. Он предназначен для подогрева ржи и пшеницы, имеющих низкую температуру (до -5 °С).

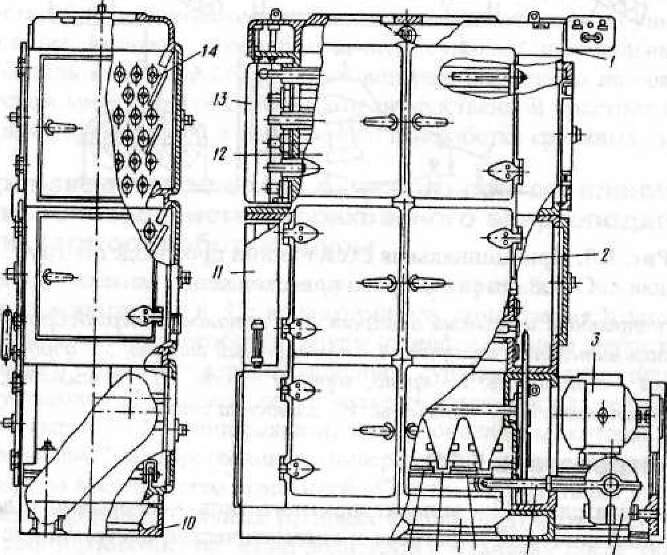

Подогреватель (рис. 8.4) состоит из двух секций 2 и 12, закрытых сверху крышкой 1 с отверстиями для приемки зерна. В каждую секцию вмонтированы в шахматном порядке трубы овального сечения, внутри которых установлены цилиндрические трубы несколько меньшей длины. Цилиндрические трубы одним концом соединены с камерой распределения пара, а другой конец открыт. Трубы овального сечения одним концом соединены с камерой конденсата, а с другого - заглушены. Камеры распределения пара и камеры конденсата выполнены в виде общих коллекторов 11 и 13. Камера распределения пара верхней секцией связана с паровой магистралью, а переходным патрубком - с камерой распределения пара нижней секции. Камеры конденсата соединены с конденсатоотводящей магистралью.

Секции установлены на станине 10, внутри которой расположены сборный бункер 8, выпускное устройство и выпускной патрубок 7. Выпускное устройство состоит из каретки 6 и регулятора производительности 9. Каретка приводится в возвратно-поступательное движение электродвигателем 3 через редуктор 4 и кривошипно-шатунный механизм 5.

Регулятор производительности представляет собой раму, при помощи которой изменяется расстояние между сборным бункером 8 и кареткой 6. Положение регулятора производительности устанавливают вручную шер-стеренчато- винтовым механизмом. В подогревателе предусмотрена система автоматической блокировки приемки и выпуска зерна. Для этого используют электронный двухпредельный сигнализатор уровня, два датчика и двух-скоростной электродвигатель. При понижении уровня зерна в приемной части подогревателя (освобождение нижнего датчика) электродвигатель переключается на большую частоту вращения, увеличивая выпуск зерна.

з

s

7

в S (,

Рис.

8.4. Подогреватель БПЗ: 136

/ - крышка; 2, 12 - секции; 3 - электродвигатель; 4 -редуктор; 5 - кривошипно-шатунный механизм; б - каретка; 7 - выпускной патрубок; 8 - сборный бункер; 9 -регулятор производительности; 10- станина; 11, 13 - коллекторы; 12 - откидная дверка; 14 - тепловые элементы

Технические

характеристики подогревателя

БПЗПроизводительность,

т/ч Параметры пара: давление, кПа расход,

кг/с Температура зерна, °С минимальная

начальная конечная Электродвигатель:

мощность, кВт частота вращения, об/мин

Габариты, мм длина ширина высота Масса,

кг

5

?0

0,03

-5

+15

0,6

940/1430

1483

550 1890 1100

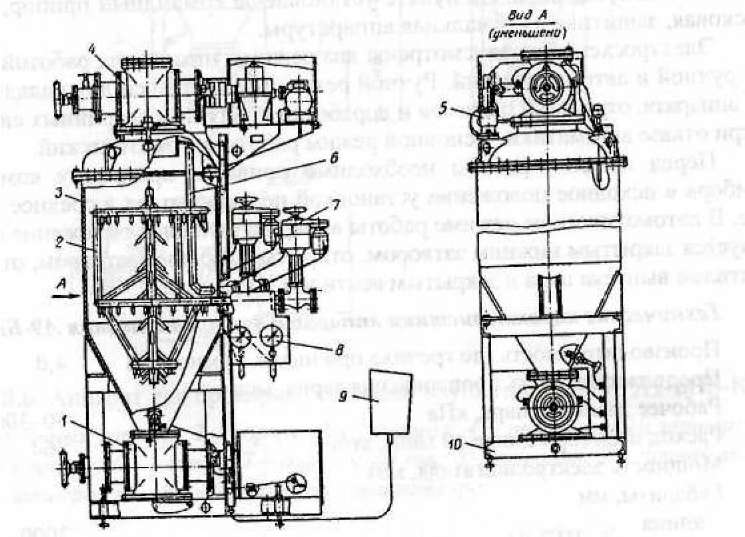

Пропариватели А9-БПБ и А9-БПБ-К

Пропаривателъ А9-БПБ периодический, с автоматическим управлением, предназначен для гидротермической обработки зерна крупяных культур (гречихи, проса, овса, пшеницы, риса) с целью изменения технологических свойств зерна.

6

колено

распределяющий

для сброса давления.

пар,

и

Рис. 8.5. Пропариватель А9-БПБ для пропаривания зерна крупяных культур:

1 -разгрузочный затвор; 2 - змеевик; 3 - корпус; 4 - загрузочный затвор; 5 - клапан; 6—колено; 7 — вентиль; 8 - манометр; 9 — пульт управления; 10- станина

Змеевик состоит из трех горизонтальных трубчатых колец с отвер стиями, обращенными вниз. Для предотвращения попадания зерна в змее вик через отверстия они защищены патрубками. В центральной части уста новлена вертикальная труба с парораспределяющими патрубками, напри и ленными под углом вниз. Вертикальная труба и горизонтальные кольца соединены между собой трубами, служащими для распределения пари внутри змеевика. В среднем кольце приварен патрубок, к которому с наружной стороны присоединяют паровую магистраль.

На крышке корпуса аппарата устанавливают загрузочный затвор 4. К нижнему фланцу корпуса присоединяют разгрузочный затвор /. Загрузочный и разгрузочный затворы снабжены самостоятельными приводами. На паровой магистрали установлены манометры 8 и вентили 7 для подачи пара и сброса давления. На сферической крышке смонтирован предохрани-тельный пружинный клапан 5.

Зерно загружают в аппарат, пропаривают в течение 1-6 минуты, в зависимости от вида зерна, и выгружают через разгрузочный затвор 1. Управление работой аппарата осуществляется с пульта 9, установленного около него. Затворы выполнены в виде пробковых кранов.

Электрооборудование аппарата состоит из двух электродвигателей; конечных выключателей, фиксирующих поворот пробок затворов на 90°; сигнализаторов уровня, контролирующих верхний и нижний уровни зерна при загрузке и выгрузке аппарата; двух вентилей с электроприводами для подачи и выпуска пара. На пульте установлены командный прибор, а также пусковая, защитная и сигнальная аппаратуры.

Электросхемой предусмотрены два режима управления работой аппарата: ручной и автоматический. Ручной режим предназначен для наладки работы аппарата, отработки режимов и доработки продукта в аварийных ситуациях и при отказе автоматики. Основной режим работы автоматический.

Перед началом работы необходимо привести программу командного прибора в исходное положение установкой переключателя в среднее положение. В автоматическом режиме работы аппарата исходное положение характеризуетс

я

закрытым нижним затвором, открытым верхним затвором, открытым вентилем выпуска пара и закрытым вентилем подачи пара.