- •Введение

- •1 Анализ существующих конструкций роторов

- •2.1 Расчет диаметра обсадных колонн

- •2.2 Выбор буровой установки для строительства скважины заданной конструкции

- •2.3 Расчет бурильной колонны

- •Диаметр проходного отверстия в стволе ротора

- •3.2 Частота вращения стола ротора

- •3.3 Мощность, передаваемая на ротор

- •4.2 Расчет быстроходного вала

- •4.3 Расчет подшипников быстроходного вала

- •7 Технико-экономическое обоснование

- •1 Анализ существующих конструкций роторов …….………………………………6

Введение

Для обеспечения страны нефтью и газом с каждым годом повышается объем бурения. Это требует увеличение не только числа буровых установок, но и их эффективности, изменения параметров и конструкции, так как меняются глубины скважин и условия их бурения. Буровая установка – сложный комплекс агрегатов, машин и механизмов, выполняющих различные, но связанные между собой функции в процессе бурения скважины. Проектирование этого оборудования – специфичный сложный процесс, и от конструктора требуется не только умение конструировать машины и их элементы, но и знание техники и специфики бурения скважин на нефть и газ.

Буровое оборудование, применяемое в нефтяной и газовой промышленности, претерпело значительные изменения за последние 15-20 лет. Появились установки для бурения скважин глубиной 7-12 тыс.м, установки для бурения на море при глубинах 20-1500м и более, для бурения кустов скважин на болотах и др. Изменились технология бурения, конструкция скважин, усовершенствован породоразрушающий инструмент и увеличилась длительность его работы в скважине.

Произошли изменения в теории машин и механизмов, основах расчета и конструирования машин и оборудования. При разработке новых машин приобретают все большее значение вопросы надежности, экономики, эргономики, экологии, инженерной психологии, технической эстетики. Развитие электронно-вычислительной техники резко изменило методы расчета и конструирования машин.

Цель курсового проектирования – научиться основам конструирования, анализу функций, выбору параметров, структуры и схемы машины, технике ее расчета и конструирования, умению оценить достоинства и недостатки проектируемого объекта.

1 Анализ существующих конструкций роторов

Ротор предназначен для:

– вращения поступательно движущейся бурильной колонны в процессе бурения роторным способом;

– восприятия реактивного крутящего момента и обеспечения продольной подачи бурильной колонны при бурении забойным двигателем;

– удержания бурильной или обсадной колонны труб над устьем скважины при наращивании и СПО;

– проворачивания инструмента при ловильных работах, ориентированного спуска бурильной колонны, вращения колонны бурильных труб при расхаживании.

Привод ротора осуществляется с помощью цепных, карданных и зубчатых передач от лебедки, коробки перемены передач или индивидуального двигателя.

Конструкция ротора должна обеспечить:

- надежную работу в диапазоне заданных рабочих скоростей вращения стола, наибольшего веса колонн бурильных и обсадных труб и передачу требуемых мощностей и крутящего момента;

- проход через отверстие в столе ротора долот, забойных двигателей, обсадных и бурильных труб;

- восприятие осевых нагрузок, направленных как сверху вниз, так и снизу вверх;

- надежную защиту масляной ванны от попадания бурового раствора в смазку трущихся деталей;

- ограждение вращающихся деталей;

- вращение стола ротора в обоих направлениях и фиксации его в определенном положении.

Изготавливают роторы в двух исполнениях: с пневматическим клиновым захватом ПКР для удержания труб и без ПКР.

Габариты

ротора должны быть ограничены площадью,

отводимой для его установки на буровой

площадке.

Габариты

ротора должны быть ограничены площадью,

отводимой для его установки на буровой

площадке.

В зависимости от типоразмера ротора размер отверстия в его столе находится в пределах 250÷1260 мм. В отверстие стола устанавливают вкладыши и зажимы ведущей трубы, через которые передается вращение бурильной колонны. Стол ротора вращается на основной и вспомогательной опорах, смонтированных в корпусе. Вращение столу ротора передается через коническую зубчатую передачу. Наиболее уязвимые элементы ротора - опоры и коническая зубчатая передача. Роторы отличаются по расположению главной и вспомогательной опор, а также ведомого зубчатого колеса. Возможно нижнее и верхнее расположение главной и вспомогательной опор (при верхнем расположении главной опоры создается более устойчивое положение стола ротора); верхнее, промежуточное или нижнее положение ведомого колеса.

В качестве опор ротора используются упорно-радиальные шарикоподшипники и конические роликоподшипники. Последние применяются редко, т. к. они более дорогие и чувствительны к перекосам.

В опорах ведущего быстроходного вала применяются стандартные роликоподшипники почти всех типов, но обязательно наличие подшипника для восприятия осевого усилия от конической зубчатой передачи.

В роторах наибольшей мощности трущиеся детали смазываются разбрызгивателем. При больших мощностях применяют циркуляционную смазку подшипников и зубчатого зацепления.

Привод ротора осуществляется через буровую лебедку цепной или карданной передачей, от КПП, а также в отдельных случаях от индивидуального привоза.

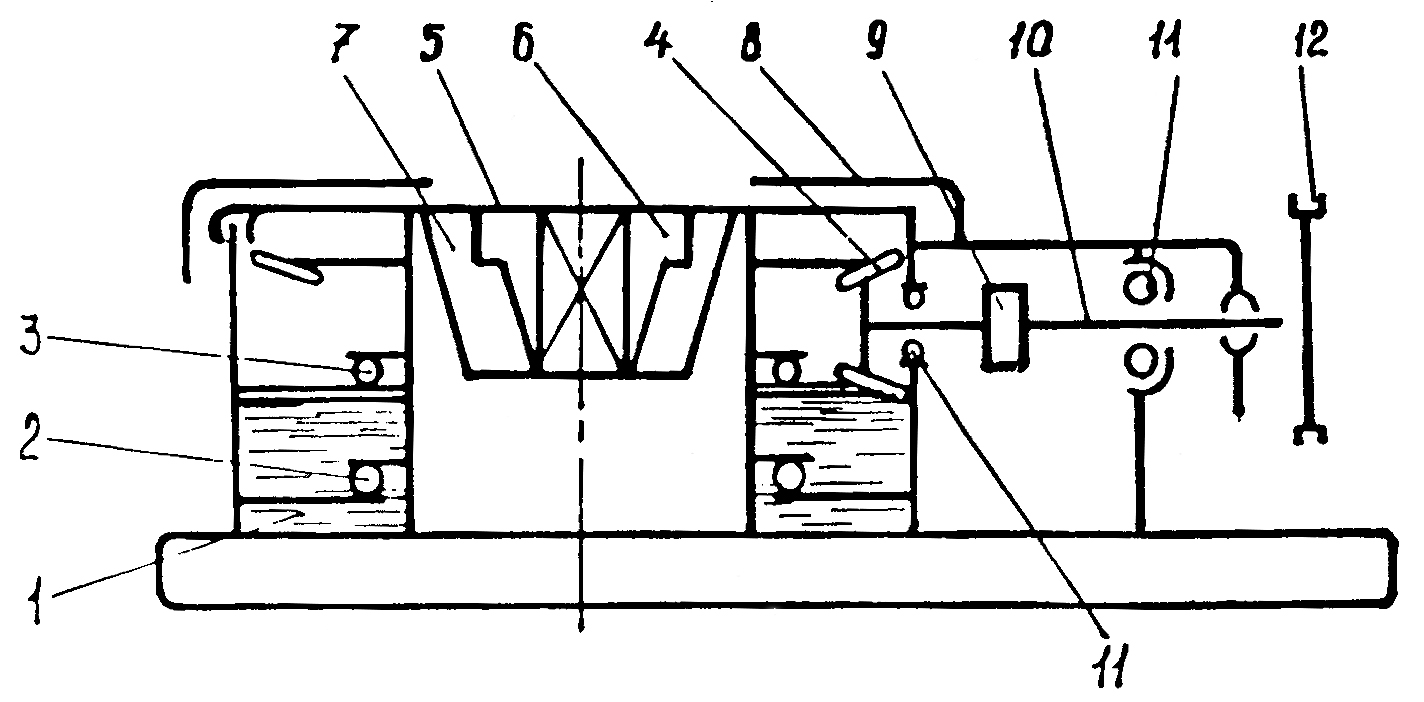

1-

корпус; 2- вспомогательная опора; 3-

основная опора; 4- конечная зубчатая

передача; 5- стол ротора; 6- зажимы ведущей

трубы; 7- вкладыши; 8- ограда; 9- стопор;

10- вал; 11- подшипники вала; 12- звездочка.

1-

корпус; 2- вспомогательная опора; 3-

основная опора; 4- конечная зубчатая

передача; 5- стол ротора; 6- зажимы ведущей

трубы; 7- вкладыши; 8- ограда; 9- стопор;

10- вал; 11- подшипники вала; 12- звездочка.

Рисунок 1 - Схема ротора

Учитывая

все сказанное выше, при проектировании

ротора примем: верхнее расположении

главной опоры; в качестве опор используем

упорно-радиальные шарикоподшипники,

т.к. они более быстроходны и не подвержены

переломам; в качестве привода ротора

используем индивидуальный привод от

электродвигателя.

Учитывая

все сказанное выше, при проектировании

ротора примем: верхнее расположении

главной опоры; в качестве опор используем

упорно-радиальные шарикоподшипники,

т.к. они более быстроходны и не подвержены

переломам; в качестве привода ротора

используем индивидуальный привод от

электродвигателя.

Обоснование конструкции скважины

Для доведения скважины до проектной глубины, осуществления заданных способов вскрытия продуктивных горизонтов и методов их эксплуатации, предотвращения осложнений в процессе бурения, полного использования пластовой энергии и полного использования потенциальных возможностей техники, сокращения затрат на строительство скважин, должна быть выбрана соответствующая ее конструкция.

Принимаем следующую конструкцию скважины. Направление шахтное, копается вручную на глубину 6 м. Кондуктор, глубина спуска 400 м. Служит для перекрытия неустойчивых наносных и осадочных рыхлых неустойчивых горных пород, а также перекрытия водоносного горизонта, залегающего на глубине 340 м и служащего для обеспечения изоляции, обеспечения питьевой водой населения и промышленных предприятий. Цементируется до устья. Обсадная колонна, глубина спуска 3500 м. Служит для транспортировки нефти на дневную поверхность, цементируется до устья.