Раздел 1. Переработка сырья растительного происхождения

Технология мукомольного производства

1.1.Характеристика сырья.

Основным сырьем в производстве муки является зерно пшеницы и ржи. На долю муки, вырабатываемой из пшеницы, приходится около 80%, из ржи – около 14%. В муку также может быть переработано зерно таких культур как ячмень, овес, кукуруза, гречиха, но ее количество в общем балансе невелико.

Зерно, предназначенное для производства муки, оценивают по влажности, засоренности, свежести, мукомольным и хлебопекарным свойствам.

Под мукомольными свойствами понимают количество и качество муки, полученное при его размоле, то есть они характеризуют, насколько полно могут быть разделены крахмальное ядро (эндосперм) и оболочки. Мукомольные свойства зерна можно определить путем опытной переработки на лабораторной мельничной установке или по косвенным показателям: тип зерна, натура, стекловидность, крупность, выравненность, зольность. Чем выше натура, крупность и стекловидность зерна, тем лучше его мукомольные свойства. Зольность зерна изменяется в пределах от 1,6 до 2%, и чем она ниже, тем лучше качество вырабатываемой муки.

Хлебопекарные свойства муки определяют по выходу и качеству хлеба. Для пшеничной муки они зависят от содержания клейковины, которое может изменяться в пределах от 18 до 28%. Хлебопекарные свойства ржаной муки определяются состоянием ферментного комплекса. Свойства муки, предназначенной для макаронного производства, должны обеспечить образование плотного, упругого, эластичного теста, которое можно получить из твердых сортов пшеницы с высоким содержанием клейковины.

Как правило, на мельницах составляют помольные партии зерна с заданными характеристиками в зависимости от требуемого продукта мукомольного производства.

При помоле пшеницы можно получить муку обойную и сортовую. Обойная мука представляет собой практически полностью размолотое зерно до заданной крупности. Сортовая мука состоит в основном из измельченного эндосперма с некоторым включением оболочек. Чем ниже сорт муки, тем больше в ней оболочечных частиц. Основная часть оболочек отделяется от муки в виде отрубей. Пшеничная сортовая мука может предназначаться для хлебопекарного, макаронного и кондитерского производства и вырабатывается высшего, первого и второго сорта. При сортовых помолах пшеницы может быть получена манная крупа. При помолах ржи перечень получаемых продуктов значительно меньше: вырабатывается обойная хлебопекарная и сортовая хлебопекарная (сеяная и обдирная).

1.2 Основные стадии производства муки, подготовка зерна к помолу.

Технологический процесс переработки зерна муку состоит из следующих стадий (рис.1.1.)

Прием сырья Определение качества и количества зерна

В |

|

Подготовительные операции Сепарирование зерна Очистка и шелушение поверхности зерна Гидротермическая обработка зерна Формирование помольной партии |

|

Производство готовой продукции Измельчение зерна Сортирование продуктов измельчения по крупности |

|

Хранение и реализация готовой продукции Отлежка муки, определение качественных показателей Составление товарных партий и отпуск на реализацию |

Рис.1.1. Технологический процесс переработки зерна

При получении кондиционной муки необходима тщательная подготовка зерна к помолу. Предварительно проводят прием сырья, при котором оценивают физико-химические и структурно-механические свойства зерна и производят контроль массы, затем формируют помольные партии. Смешивая разнокачественное зерно, например, зерно со слабой и сильной клейковиной, с различной стекловидностью, натурой, зольностью и т.д., получают не только муку со стабильными свойствами, но и добиваются рационального и эффективного использования сырья. На крупных предприятиях формируются партии, обеспечивающие бесперебойную работу в течение не менее чем 10 суток.

Содержащиеся в зерновой массе примеси ухудшают качество вырабатываемой муки, могут стать причиной поломки рабочих органов машин, поэтому при подготовке зерна к помолу стараются максимально удалить примеси, используя их отличия от зерна по физическим свойствам и морфологии.

Крупные и мелкие примеси выделяют в машинах, рабочими органами которых являются сита или решета. Чаще всего используют штампованные сита с круглыми или продолговатыми отверстиями. Определяющим размером частиц при сортировании зерна на ситах с круглыми отверстиями является их ширина, на ситах с продолговатыми отверстиями – толщина. Для отделения крупных и мелких примесей в основном используются ситовые или комбинированные воздушно-ситовые сепараторы. Зерно по ситам движется за счет возвратно-поступательных или круговых поступательных колебаний и наклона в сторону движения продукта, в результате чего происходит самосортирование – мелкие частицы опускаются в нижние слои и проходят через отверстия (проходовая фракция), а более крупные – удаляются с сита, образуя сход.

Легкие примеси, отличающиеся аэродинамическими свойствами от зерна, выделяют в воздушных сепараторах потоком воздуха, движущегося со скоростью, достаточной для уноса легких примесей и недостаточной для уноса зерна (скорость витания).

Короткие и длинные примеси выделяют на триерах, называемых куколеотборниками (для выделения коротких) или овсюгоотборниками (для выделения длинных). Рабочим органом триера является ячеистый барабан или ячеистые диски, расположенные на горизонтальном валу. Размер ячеек зависит от размеров зерна, например, для выделения коротких примесей из пшеницы ячейки имеют размер 4 - 5 мм, длинных – 8 – 10 мм. При работе триера короткие частицы целиком размещаются в ячейках и при вращении поднимаются выше кромки приемного лотка, попадают в него и выводятся шнеком. Более длинные частицы либо не захватываются ячейками, либо попадают в них одним концом и выпадают из них раньше, чем достигнут кромки лотка, оставаясь на цилиндрической поверхности. Они постепенно продвигаются вдоль триера и выводятся из него.

Минеральные примеси выделяются по их плотности, которая примерно вдвое больше, чем у зерна. Для их разделения используют либо камнеотделители, либо песколовушки. Рабочим органом камнеотделителей служит вибрирующая воздухопроницаемая дека, при определенных угле наклона, амплитуде, частоте и направленности колебаний при отсутствии воздушного потока обеспечивается движение смеси вверх в результате воздействия рабочей поверхности. При подаче воздуха более легкое зерно отрывается от опорной поверхности и стекает с деки вниз. Более тяжелые минеральные примеси не теряют связи с опорной поверхностью и продолжают перемещаться вверх. С целью повышения эффективности очистки зерна от примесей и разделения зерновой массы на фракции по плотности в настоящее время применяют концентратор, принцип действия которого основан на просеивании зерна на плоском наклонном сите в восходящем потоке воздуха.

Металломагнитные примеси выделяют с помощью статических магнитов, реже – электромагнитов. Зерновая масса, проходя около магнитных полюсов, освобождается от металлических магнитных примесей, которые притягиваются и удерживаются магнитами.

Сепарирование как разделительный процесс позволяет получить из зерновой массы два (или несколько) самостоятельных продукта, в каждом из которых будет присутствовать некоторая примесь другого. Эффективность сепарирования определяется двумя показателями: полнотой выделения (количественная характеристика) и чистотой выделенного продукта (качественная характеристика).

В зерновой массе, прошедшей через сепараторы и триеры, содержится пыль, не полностью удаленные оболочки и зародыш. Для дальнейшей очистки зерна применяют обоечные и щеточные машины. Внутренняя поверхность барабана в обоечной машине - наждачная, в щеточной - металлическая. Внутри барабана на валу укреплены плоские бичи или щетки. Поступающее зерно подхватывается бичами и отбрасывается к цилиндрической поверхности. Очистка происходит за счет многократных ударов и интенсивного трения зерна о бичи и рабочую поверхность барабана. При выходе из машины легкие примеси уносятся воздушным потоком. В обоечной машине из зерна удаляются пыль и зародыши, в щеточных – оставшиеся на поверхности оболочки. После такой очистки выходит зерно с гладкой шелушенной и полированной поверхностью.

Для удаления налипших примесей производят мойку зерна в специальных моечных машинах, состоящих из моечной ванны, сплавной камеры и отжимной колонны. Зерно, находясь в моечной ванне, интенсивно перемешивается и промывается. При этом с его поверхности полностью удаляются пыль, грязь и посторонняя микрофлора, а сама зерновая масса освобождается от тяжелых гидродинамических примесей (гальки, стекла, немагнитных металлов и др.), которые оседают на дно ванны и выводятся оттуда специальным шнеком. Из моечной ванны зерно вместе с легкими примесями попадает в сплавную камеру, где они отделяются в виде сплава, а затем зерно перемещается в отжимную колонну, где от него отделяется вода и происходит шелушение поверхности. После обработки зерновой массы на моечной машине происходит ее увлажнение до 3,5% и снижение зольности на 0,05%.

Для повышения эластичности и уменьшения связи между оболочками и эндоспермом, а также разрушения связей в крахмальном ядре, проводят гидротермическую обработку (ГТО) зерновой массы. Вследствие такой обработки при дальнейшем измельчении зерно раскалывается на крупные части, а эндосперм – на более мелкие. Это дает возможность лучше организовать процесс отделения чистого эндосперма от оболочек и провести вымол оболочек. Использование гидротермической обработки позволяет увеличить выход муки высших сортов. ГТО включает увлажнение, тепловую обработку и кондиционирование.

Увлажнение предназначено для доведения зерна до необходимого содержания влаги и заключается в смачивании поверхности зерна водой, оно может быть одно-, двух- или трехкратным.

Тепловая обработка предназначена для интенсификации процесса перераспределения влаги в зерне и более скорого изменения свойств отдельных частичек зерна.

Отволаживание – это выдержка увлажненной зерновой массы в специальных бункерах. За период отволаживания влага с поверхности зерна проникает в середину зерновки и создает в ней микротрещины, тем самым, снижая механическую прочность эндосперма.

Существует три метода проведения ГТО – холодное, горячее и скоростное кондиционирование.

Холодное кондиционирование заключается в увлажнении зерна водой комнатной температуры (18 – 20оС) с последующей выдержкой его в бункерах в течение 12 – 14 часов. При этом ни зерно, ни воду, используемую для увлажнения, не нагревают. Этот метод применяют в основном на мукомольных предприятиях небольшой производительности, например, на мини-мельницах.

Основное отличие горячего кондиционирования состоит в обработке зерна теплом с целью интенсификации процессов перераспределения влаги в нем. Это сокращает общее время ГТО за счет сокращения времени на отволаживание. Увлажненное зерно в этом случае выдерживают в кондиционерах при температуре 55-60 оС в течение 2 – 5 часов.

При скоростном кондиционировании для увлажнения используют водяной пар с температурой 60 – 70оС, после чего зерно поступает в бункер-термос, где некоторое время (до 30 мин) выдерживается при температуре, приобретенной им при пропаривании. Скоростное кондиционирование может проводиться как при атмосферном, так и при повышенном давлении пара (0,01 – 0,15 МН/м2).Этот метод эффективен для обработки зерна с низким качеством клейковины.

Из перечисленных выше методов наиболее распространенными являются холодное и скоростное, однако использование последнего в настоящее время резко сократилось из-за значительных затрат на получение пара и обслуживания дорогого теплового оборудования.

Непосредственно перед помолом поверхность зерна дополнительно увлажняют, чтобы увеличить влажность оболочек и полнее отделить их от эндосперма. Гидротермическую обработку не проводят при проведении обойных помолов, поскольку измельчаются все части зерна, в том числе и оболочки.

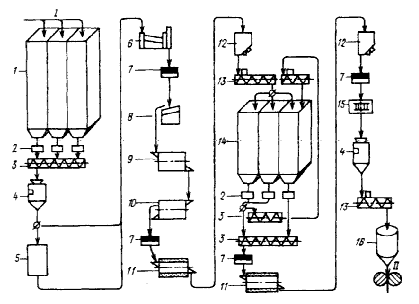

Схема подготовки зерна к помолу может быть сокращенной или развернутой в зависимости от типа зерновой культуры, ее качества и типа помола. Для сортового помола пшеницы применяют развернутую схему, включающую все рассмотренные выше операции (рис 1.2.).

Рис. 1.2. Технологическая схема подготовки зерна к помолу

1 — бункера для неочищенного зерна; 2 —дозатор; 3 — смеситель; 4— автоматические весы; 5— подогреватель зерна; б— воздушно-ситовой сепаратор; 7— магнитный сепаратор; 8— камнеот-делительная машина; 9— триер-куколеотборник; 10 — триер-овсюгоотборник; 11 — обоечная машина; 12—аспиратор; 13 — увлажнительная машина; 14— бункера для отволаживания; 15 — энтолейтор; 16 — бункер для отволаживания зерна перед I др. с.; I — исходное зерно; II — подготовленное зерно, направляемое в размольное отделение мельницы (на I др. с.)

ременное

хранение

ременное

хранение