- •Часть 1. Металлургия цинка

- •1.1. Общие сведения

- •1.2. Методы переработки цинксодержащего сырья

- •1.3. Окислительный обжиг сульфидных цинковых концентратов

- •Температура воспламенения некоторых сульфидов в зависимости от размера их частиц (по и.И. Пензимонжу), с

- •1.4. Дистилляция цинка

- •1.5. Рафинирование чернового цинка

- •1.6. Выщелачивание цинкового огарка

- •1.7. Очистка цинксодержащих растворов от примесей

- •1.8. Электролиз раствора сульфата цинка и переплавка катодного цинка

- •1.9. Переработка цинковых кеков

- •1.10. Переработка медно-кадмиевых кеков

- •Часть 2. Металлургия свинца

- •2.1. Общие сведения

- •2.2. Методы переработки свинецсодержащего сырья

- •2.3. Выплавка свинца реакционным способом

- •2.4. Агломерирующий обжиг свинцовых концентратов

- •2.5. Шахтная плавка свинцового агломерата

- •2.6. Автогенные процессы

- •2.7. Рафинирование чернового свинца

- •2.7.1. ОгнеВой метод

- •2.7.2. ЭлектролИзный процесс

- •2.8. Переработка цинксодержащих шлаков

- •Рекомендательный библиографический список

- •Оглавление

1.4. Дистилляция цинка

Дистилляция цинка является второй стадией технологической схемы переработки цинксодержащего сырья пирометаллургическим методом. В принципе, можно получать цинк этим способом в горизонтальных и вертикальных ретортах, в электропечах с расплавлением шихты и без него, в шахтных печах. Но только электрические печи с расплавлением шихты и шахтные печи имеют перспективу для получения цинка пирометаллургическим способом в наши дни. В обоих случаях в качестве восстановителя используется кокс, который при шахтной плавке за счет частичного сгорания в кислороде воздушного дутья дает тепло, необходимое для ведения процесса.

Процесс восстановления оксида цинка углеродом протекает главным образом в две стадии по реакциям

ZnO + CO Zn + CO2 – 67,7 кДж; (1.4)

CO2 + С 2СО – 172,4 кДж . (1.5)

Суммарная реакция этого процесса

ZnO + С = Zn + СО – 240,1 кДж (1.6)

может частично протекать и непосредственно.

Как видно, реакции (1.4)-(1.6) эндотермические и, следовательно, с повышением температуры их равновесие смещается в правую сторону.

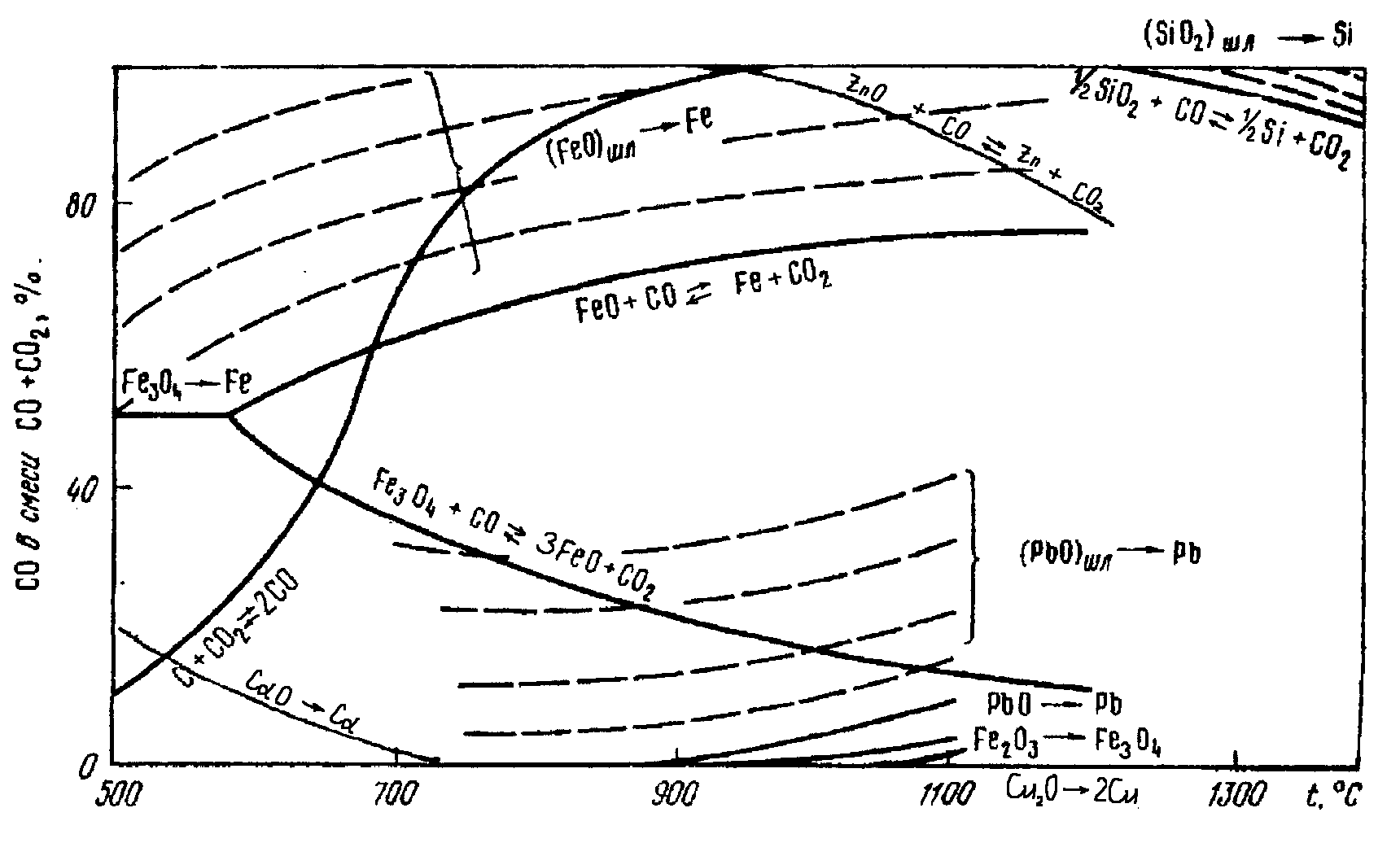

С точки зрения термодинамики восстановления оксида цинка углеродом через участие в процессе оксида углерода (II), минимальная температура, необходимая для протекания процесса, соответствует точке пересечения кривых, отвечающих равновесному составу газовой фазы реакций (1.4) и (1.5). Из рис.1.4 следует, что эта температура составляет около 950 С. Поскольку она превышает температуру кипения цинка (906 С), то образующийся цинк будет находиться в парообразном состоянии. Так как реакция (1.4) протекает достаточно энергично лишь при температурах более 1000 С, то на практике процесс дистилляции цинка ведут при температурах 1200-1400 С. в этих условиях оксиды кадмия, меди и свинца также будут восстанавливаться до свободных металлов (рис.1.4). Поскольку температура кипения кадмия (767 С) меньше, чем температура кипения цинка, то оба металла будут находиться в газовой фазе. Оксиды железа могут также восстанавливаться до FeO или даже до свободного железа, которое может восстанавливать оксид цинка по реакции

Рис.1.4.

Кривые равновесия реакций восстановления

оксидов металлов

оксидом

углерода (II)

и углеродом в зависимости от температуры t

и

концентрации МеО в шлаке

При осуществлении процесса дистилляции цинка в рудно-термических электропечах с расплавлением шихты достаточно большое количество оксидов железа восстанавливается до свободного металла. В этом случае в значительной степени протекает и реакция (1.7), но часть железа остается в виде самостоятельного продукта плавки.

При плавке цинково-свинцового агломерата в шахтной печи парциальное давление цинка в газовой фазе небольшое, поэтому в этих условиях можно вести процесс восстановления оксида цинка до металла без восстановления FeO до свободного железа. Оксид железа (II) в этих условиях вместе с оксидами других металлов переходит в шлак.

Поскольку реакция (1.4) обратима и с понижением температуры ее равновесие смещается в левую сторону, то возможно обратное окисление паров цинка СО2 в конденсационной системе. Чтобы этого избежать, необходимо охлаждать газы в конденсаторе как можно быстрее.

На практике при получении цинка в электропечах с расплавлением шихты быстрое охлаждение газов в конденсаторе цинка обеспечивается путем создания на их пути в конденсаторе завесы из капель цинка за счет разбрызгивания цинка импеллерами, погруженными в ванну цинка. При получении цинка в шахтных печах быстрое охлаждение газов и конденсация паров цинка достигается разбрызгиванием таким же образом свинцово-цинкового сплава, в котором растворяется сконденсированный цинк. Для выделения сконденсировавшейся части цинка из сплава его охлаждают в желобе с 550 до 450 С, а затем подают в разделительную печь, где получают черновой цинк и оборотный свинцово-цинковый сплав.

Производство цинка из цинкового агломерата в рудно-термической электропечи осуществляют на заводе в Палмертоне (США) и на некоторых других предприятиях. Печь завода имеет прямоугольную форму. Ее внутренние размеры: длина 9,7 м, ширина 4,9 м, высота 3,0 м. Печь оборудована тремя графитовыми электродами диаметром 0,6 м, расположенными в линию. Рабочая мощность печи 4500-5000 кВА. Она может работать в режиме открытой электрической дуги или в закрытом дуговом режиме. Температура в открытой дуге 3000-4000 С, но температура расплава в печи не должна превышать 1450 С во избежание восстановления пустой породы шихты и перегрева футеровки печи, что обеспечивается также загрузкой шихты вдоль стен печи и поддержанием зоны высоких температур в центре печи.

Шихта состоит из цинкового агломерата, кокса и известняка. Состав шихты должен давать отношение СаО : SiO2 в шлаке в пределах (0,81,4) : 1, которое обеспечивает достаточную жидкотекучесть шлака при температуре 1350 С. Шихта тщательно перемешивается и прокаливается в трубчатой вращающейся печи для удаления влаги и разложения известняка.

Подогретая

шихта загружается в печь порциями по

2-3 т через загрузочные отверстия в

своде печи. Расплавленный шлак и железный

сплав накапливаются в печи и периодически

выпускаются из нее через соответствующие

летки. Газы, состоящие в основном из СО

и паров цинка, удаляют из печи и направляют

в конденсатор, где получают основную

часть цинка в жидком виде, поддерживая

температуру расплава около 500 С.

Черновой цинк периодически выпускают

из конденсатора. Суточная производительность

печи по цинку 35 т. Извлечение цинка

в черновой металл 95 %. Расход

электроэнергии около 3000 квтч/т

получаемого цинка.![]()

В России по этой технологии работает Беловский цинковый завод.

Производство цинка в шахтных печах или процессом Imperial Smelting было впервые реализовано в промышленном масштабе в 1952 г. на заводе «Эвонмаунт» (Англия) после 25-летней работы над процессом. Сейчас процесс используется более чем на 10 заводах в разных странах. В этом процессе совместно перерабатываются цинк- и свинецсодержащие сырьевые материалы, которые сначала подвергаются спекающему обжигу на ленточных агломашинах с получением агломерата примерно следующего состава, %: Zn 35-45; Pb 15-20; SiO2 3-8; CaO 4-10; Fe 6-9; S 0,7-1,5.

Шихта шахтной печи состоит из агломерата и кокса, который предварительно прокаливается при температуре около 800 С. Чтобы улучшить тепловой баланс процесса, воздух, вдуваемый в печь через фурмы, также нагревают до 600-950 С.

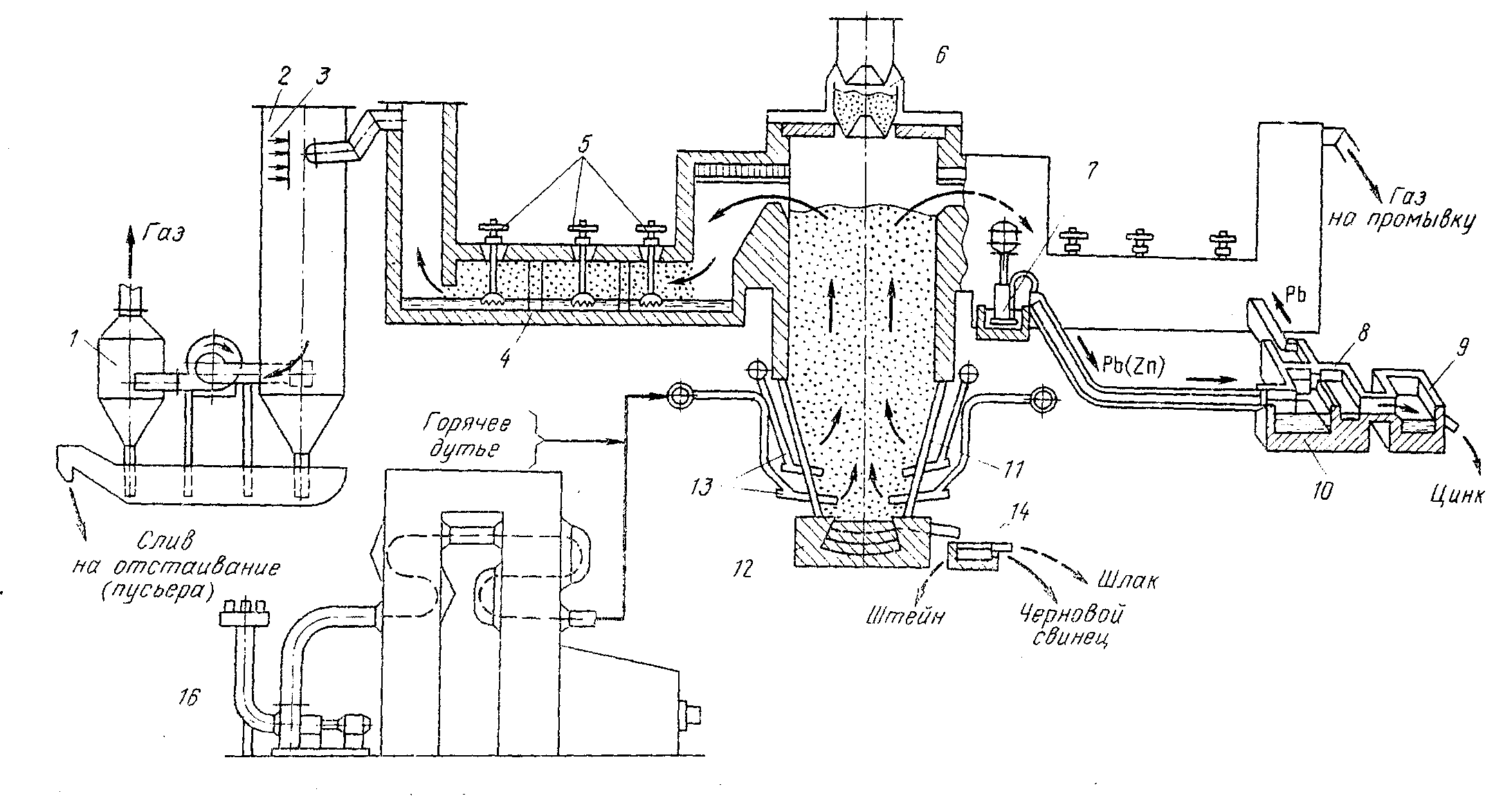

Рис.1.5. Шахтная печь для процесса Imperial Smelting

1 – циклон-брызгоуловитель; 2 – скруббер; 3 – водяные форсунки; 4 – конденсатор; 5 – роторные мешалки;

6 – загрузочное устройство; 7 – насос для перекачки свинца; 8 – сифон для выпуска оборотного свинца;

9 – приемник для цинка; 10 – ликвационная ванна; 11 – корпус шахтной печи; 12 – отстойник для разделения шлака

и чернового свинца; 13 – горн печи; 14 – фурмы; 15 – воздухонагреватель; 16 – воздуходувка

Печь (рис.1.5) имеет нижнюю водоохлаждаемую часть, где расположены также водоохлаждаемые фурмы. Верхняя часть печи выложена из огнеупорного кирпича, чтобы уменьшить потери тепла в окружающую среду. Колошник печи закрытого типа снабжен загрузочным устройством в виде затвора двухколокольного типа.

Оксид свинца восстанавливается в печи до свободного метала по реакции

PbO + CO = Pb + CO2 .

Свинец стекает во внутренний горн печи, откуда вместе со шлаком периодически выпускается в наружный горн, где оба продукта разделяются: свинец сливают в приемный ковш, а жидкий шлак выпускают в желоб для грануляции.

Газы уходят из печи при температуре около 1000 С. Они содержат около 5-7 % Zn, 8-12 % CO2, 14-18 % CO (остальное азот). Газы поступают в конденсатор, где быстро охлаждаются до температуры ниже 500 С, проходя через завесу из капель разбрызгиваемого импеллерами свинцово-цинкового сплава, в котором растворяется сконденсировавшийся цинк.

Свинцово-цинковый сплав, содержащий около 2,4 % цинка и имеющий температуру 550-560 С, насосом откачивают из конденсатора, охлаждают до 450 С в водоохлаждаемом желобе и подают в разделительную печь. С понижением температуры взаимная растворимость свинца и цинка снижается и в итоге в разделительной печи получаются два слоя: верхний – черновой цинк и нижний – оборотный свинцово-цинковый сплав, содержащий около 2,2 % цинка. Цинк после частичного или полного рафинирования от примесей разливают в слитки. При надлежащих условиях 80-89 % цинка, поступившего в виде пара в конденсатор, переходит в нем в жидкий металл. Для конденсации 1 т цинка необходимо перекачивать через конденсационную систему около 400 т свинцово-цинкового сплава. Поскольку газы, выходящие из конденсатора, содержат еще некоторое количество цинка и свинца, их направляют для очистки в скруббер. Очищенный газ используют для прокалки кокса, нагрева воздуха и просто как топливо. Шлам является оборотным продуктом.

В настоящее время по описанной технологии работают шахтные печи с площадью сечения в области фурм 17-27 м2. Удельная производительность печей по шихте составляет 20-32 т/(м2сут). Расход кокса около 40 % от массы агломерата или 90-100 % от массы чушкового цинка. Эффективность работы конденсатора жидкого цинка 79-89 %. Общее извлечение цинка и свинца из агломерата в металл соответственно 92-93 и 92-94 %. Химический состав чернового цинка следующий, %: Zn 98,5-98,8; Pb 1,1-1,3; Cd 0,03-0,15; Cu 0,01-0,05; Sn 0,005-0,015; As 0,01-0,04; Fe 0,015-0,028. Состав шлака, %: СаО 25-32; SiO2 18-25; FeO 20-38; Al2O3 5,0-11; Zn 6-9; Pb 0,5-1; Cu 0,5.

Главными достоинствами описываемого процесса являются возможность совместно перерабатывать цинк- и свинецсодержащие материалы, высокая производительность шахтных печей и большая степень механизации. Основные недостатки процесса связаны с большим расходом высококачественного кокса, необходимостью рафинирования получаемого цинка и сравнительно высоким содержанием цинка в шлаке.