- •Часть 1. Металлургия цинка

- •1.1. Общие сведения

- •1.2. Методы переработки цинксодержащего сырья

- •1.3. Окислительный обжиг сульфидных цинковых концентратов

- •Температура воспламенения некоторых сульфидов в зависимости от размера их частиц (по и.И. Пензимонжу), с

- •1.4. Дистилляция цинка

- •1.5. Рафинирование чернового цинка

- •1.6. Выщелачивание цинкового огарка

- •1.7. Очистка цинксодержащих растворов от примесей

- •1.8. Электролиз раствора сульфата цинка и переплавка катодного цинка

- •1.9. Переработка цинковых кеков

- •1.10. Переработка медно-кадмиевых кеков

- •Часть 2. Металлургия свинца

- •2.1. Общие сведения

- •2.2. Методы переработки свинецсодержащего сырья

- •2.3. Выплавка свинца реакционным способом

- •2.4. Агломерирующий обжиг свинцовых концентратов

- •2.5. Шахтная плавка свинцового агломерата

- •2.6. Автогенные процессы

- •2.7. Рафинирование чернового свинца

- •2.7.1. ОгнеВой метод

- •2.7.2. ЭлектролИзный процесс

- •2.8. Переработка цинксодержащих шлаков

- •Рекомендательный библиографический список

- •Оглавление

2.7.1. ОгнеВой метод

В периодическом режиме рафинирование чернового свинца пирометаллургическим (огневым) методом проводят в настоящее время в стальных котлах, вмещающих 100-350 т свинца (рис.2.6). Обогрев котлов осуществляют сжиганием природного газа или мазута, а также электрическим током. Обычно в рафинировочном цехе имеется несколько котлов, в каждом из которых проводят какую-то из операций по рафинированию свинца, устанавливая в котел соответствующий аппарат. Эти аппараты транспортируют мостовыми кранами и устанавливают в котел на период проведения процесса. При проведении рафинирования свинца в непрерывном режиме используют специальные аппараты на каждой операции.

Как видно из рис.2.5, первой операцией рафинирования чернового свинца является обезмеживание, которое проводят в две стадии. Предварительное (или грубое) рафинирование свинца от меди основано на ограниченной растворимости меди в жидком свинце, которая к тому же снижается при уменьшении температуры расплавленного металла (рис.2.7). Теоретически при уменьшении температуры до 325 С содержание меди в свинце может быть снижено до 0,06 % (эвтектическая точка). Выделяющаяся из расплава избыточная медь поднимается на поверхность свинца, где ее удаляют в виде съемов (шликеров) шумовкой (дырчатым ковшом). Перфорированное дно ковша позволяет стечь обратно в котел части увлеченного вместе с медью расплавленного свинца. Предварительное рафинирование свинца от меди этим способом называют процессом ликвации.

На практике обезмеживание свинца ликвацией проводят в два этапа. Сначала температуру чернового свинца в котле снижают примерно до 500 С. При этой температуре получают съемы, содержащие 10-25 % меди и 55-70 % свинца, причем содержание меди в свинце снижается до 0,4-0,8 %. Затем температуру свинца снижают до 330-340 С, при которой остаточное содержание меди в свинце уменьшается до 0,08-0,1 %. В снятых с поверхности свинца оборотных съемах содержится 2-3 % меди.

Cu

0

20 40 60 80 Cu, %

t,

C

1000

600

327,4

200

Pb

7,3

%

957

C

65

%

1084

C

327,4

325

0,06

% Cu

99,94

% Pb

325

C

Рис.2.7.

Диаграмма состояния системы Cu-Pb

Съемы с высоким содержанием меди подвергают переработке для извлечения части свинца и получения медьсодержащего штейна, который затем далее обычно перерабатывают конвертированием.

При проведении предварительного обезмеживания свинца в непрерывном режиме всплывшую на поверхность свинца медь переводят в форму сульфида меди (Cu2S) по реакции (2.11), добавляя в рафинировочную печь высокосортный сульфидный свинцовый концентрат. В этом случае медьсодержащим полупродуктом является штейн.

Удаление из свинца теллура основано на способности этого металла образовывать с натрием теллурид натрия (Na2Te), который имеет температуру плавления 953 С, плохо растворим в свинце и имеет плотность меньшую, чем плотность свинца. Для образования Na2Te в свинец при температурах 400-450 С вмешивают натрий в виде свинцово-натриевого сплава, содержащего 3 % натрия. Чтобы уменьшить потери натрия и лучше собрать с поверхности свинца Na2Te, на поверхность свинца загружают небольшое количество NаOH. Теллуровые съемы перерабатывают гидрометаллургическим методом для извлечения теллура.

Рафинирование свинца от мышьяка, сурьмы и олова (смягчение свинца) основано на большем сродстве к кислороду этих металлов, чем у свинца. На практике в качестве окислителя используют кислород воздуха или нитрат натрия (NaNO3). В первом случае процесс рафинирования проводят в отражательных печах, которые могут работать как в периодическом, так и в непрерывном режиме. Температуру свинца в печи поддерживают в пределах 800-900 С. Окисление примесей, а также частично и свинца тоже идет как за счет кислорода печной газовой фазы, так и за счет кислорода воздуха, продуваемого через свинец. Оксиды примесей и свинца образуют на поверхности свинца съемы, которые удаляют из печи гребками или выпускают в жидком виде.

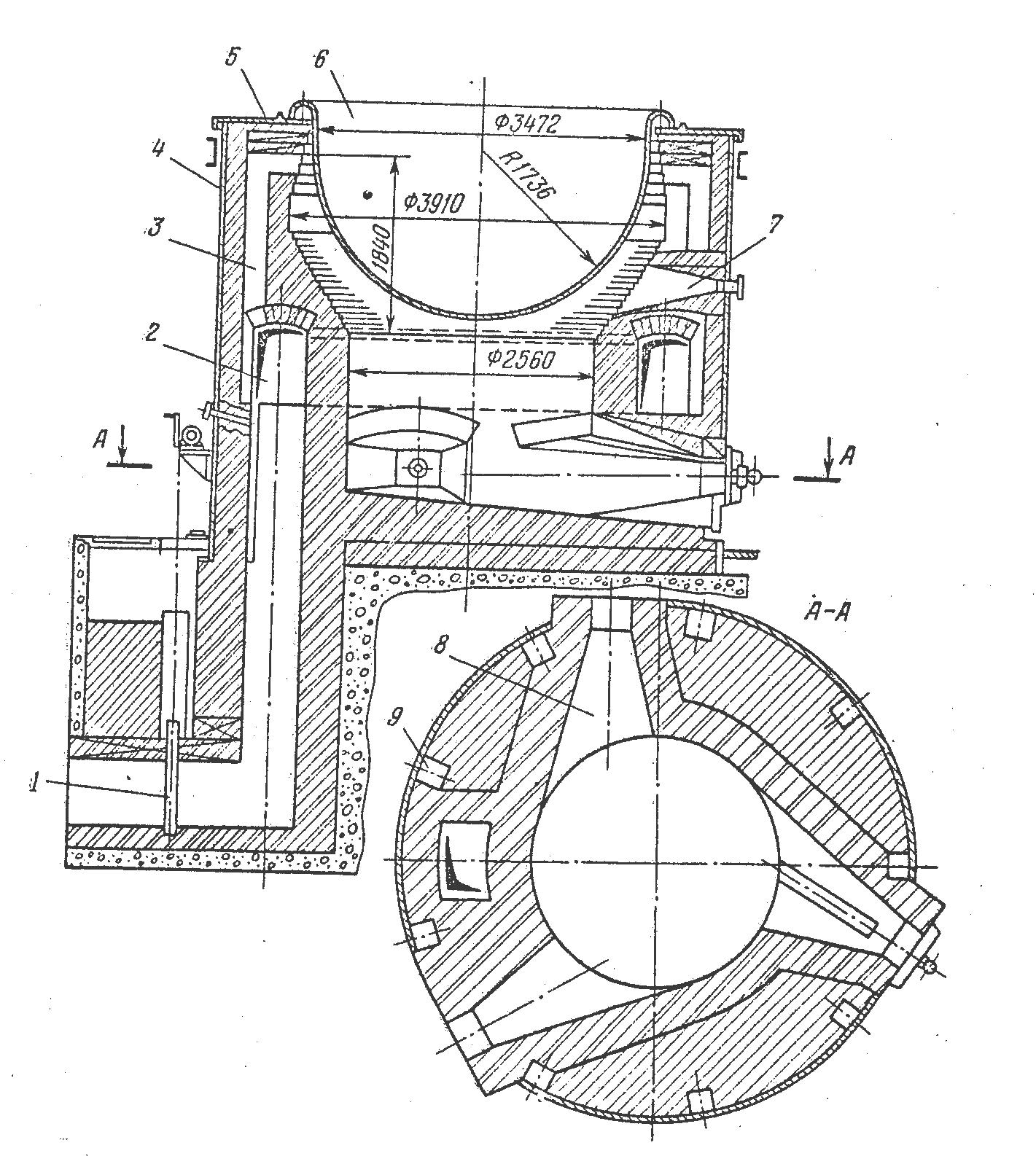

Щелочное рафинирование свинца (процесс Гарриса) проводят при 420-450 С в котле, в который устанавливают специальный аппарат (рис.2.8). В реакционный цилиндр аппарата заливают расплавленную каустическую соду (обычно она содержит некоторое количество NaCl, который в процессе не участвует) и туда же небольшими порциями в качестве окислителя подают NaNO3. Насосом, погруженным в свинцовую ванну, непрерывно перекачивают свинец, пропуская его через щелочной плав. Примеси (As, Sb, Sn) окисляются и образуют с натрием соли (соответственно Na3AsO4, Na3SbO4 и Na2SnO3), тогда как свинец практически не окисляется. Соли примесей задерживаются в щелочном плаве, который с ростом содержания в них солей примесей постепенно загустевает. При достижении допустимого содержания примесей в плаве из реакционного цилиндра его сливают в приемный ковш. Для слива плава закрывают клапан реакционного цилиндра, а свинец продолжают в него подавать. Щелочной плав перерабатывают гидрометаллургическим методом для регенерации NaOH и извлечения примесей в виде товарных продуктов (обычно Na3SbO4 , Ca3(AsO4)2, CaSnO3).

1

3

7

6

2

4

5

Рис.2.8.

Аппарат для щелочного рафинирования

свинца

1

– клапан; 2 – реакционный цилиндр; 3 –

опорная рама; 4 – механизм открывания

и

закрывания клапана; 5 – желоб для слива

плава; 6 – насос для перекачки свинца;

7

–

запорное устройство

ограниченная растворимость цинка и свинца друг в друге в жидком состоянии;

более высокое сродство серебра и золота, чем свинца, к цинку;

способность цинка образовывать с серебром и золотом ряд соединений и твердых растворов, имеющих более высокие температуры плавления, чем свинец (Ag2Zn3 – 665 C, Ag2Zn5 – 636 C, AuZn – 744 C, Au3Zn5 – 651 C, AuZn3 – 490 C), и плотность, меньшую плотности свинца, а также плохо растворимых в свинце.

На практике процесс обессеребривания в периодическом режиме проводят в обычных котлах, вмешивая цинк и снимая серебристую пену шумовкой. В непрерывном режиме процесс обессеребривания проводят в вертикальном котле специальной формы. Свинец пропускают через слой цинка, находящийся в верхней части котла, а обессеребренный свинец выводят из нижней части котла через сифон.

Обессеребривание свинца в периодическом режиме обычно проводят в две стадии (иногда в три). Первую стадию проводят при температуре около 500 С, вмешивая в свинец оборотную пену от второй стадии и некоторое количество цинка. Богатую серебристую пену снимают при той же температуре. Ее состав следующий, %: Ag 5-10; Zn 20-25; Pb 65-75. На второй стадии в свинец при температурах 425-450 С вмешивают весь остальной цинк, необходимый для обессеребривания свинца. После вмешивания цинка температуру свинца снижают до 330-340 С и с его поверхности снимают оборотную (бедную) пену. Остаточное содержание серебра в свинце может быть менее 5 г/т. Общий расход цинка зависит от содержания серебра в свинце и часто составляет 1,5-2 % от массы свинца.

Богатую серебристую пену перерабатывают в несколько стадий. Сначала путем ликвации в котле из нее удаляют часть свинца и получают более богатую пену, содержащую 10-15 % Ag, 30-35 % Zn и 50-60 % Pb. Основные составляющие этой пены имеют различные температуры кипения (Zn – 906 С, Pb – 1750 С, Ag – 2212 С, Au – 2947 C), поэтому следующей операцией является удаление из пены и извлечение в виде металла цинка путем дистилляции пены при температурах 1100-1200 С в ретортных или электрических печах. Сконденсированный цинк возвращают в операцию обессеребривания. Другим продуктом дистилляции является свинец, обогащенный благородными металлами.

Этот свинец перерабатывают купелированием. Процесс купелирования заключается в окислительном плавлении обогащенного благородными металлами свинца на поду небольшой отражательной печи при температурах, превышающих температуру плавления глета (883 С). Под воздействием вдуваемого в печь воздуха свинец и другие неблагородные металлы окисляются и удаляются из печи в виде сплава оксидов, тогда как благородные металлы остаются в свободном виде. На практике процесс купелирования свинца проводят при 900-1100 С. Схематически его можно представить реакцией

Pb(Ag + Au) + ![]() O2 = PbO + (Ag + Au).

O2 = PbO + (Ag + Au).

Продуктами процесса купелирования являются глет, восстановлением которого получают свинец, и серебро или сплав серебра с золотом (металл Доре), которые разливают в слитки и направляют потребителю или на аффинажные заводы.

После проведения обессеребривания свинца вмешиванием цинка в свинце остается 0,6-0,7 % этого металла, поэтому необходимо провести обесцинкование свинца. Известно несколько способов, которыми можно провести очистку свинца от цинка: окислительное, щелочное, хлорное и вакуумное рафинирование.

Окислительное и щелочное рафинирование в принципе аналогично процессам рафинирования свинца от мышьяка, сурьмы и олова.

Хлорный метод рафинирования свинца от цинка основан на предпочтительном взаимодействии хлора с цинком по сравнению со свинцом. Процесс проводят при температуре 380-400 С в специальном аппарате, обеспечивающем возможность контакта газообразного хлора с рафинируемым свинцом. Полупродуктом процесса являются хлоридные съемы, состоящие в основном из ZnСl2. После их рафинирования получают товарный хлорид цинка. Этот способ рафинирования используется редко из-за токсичности хлора.

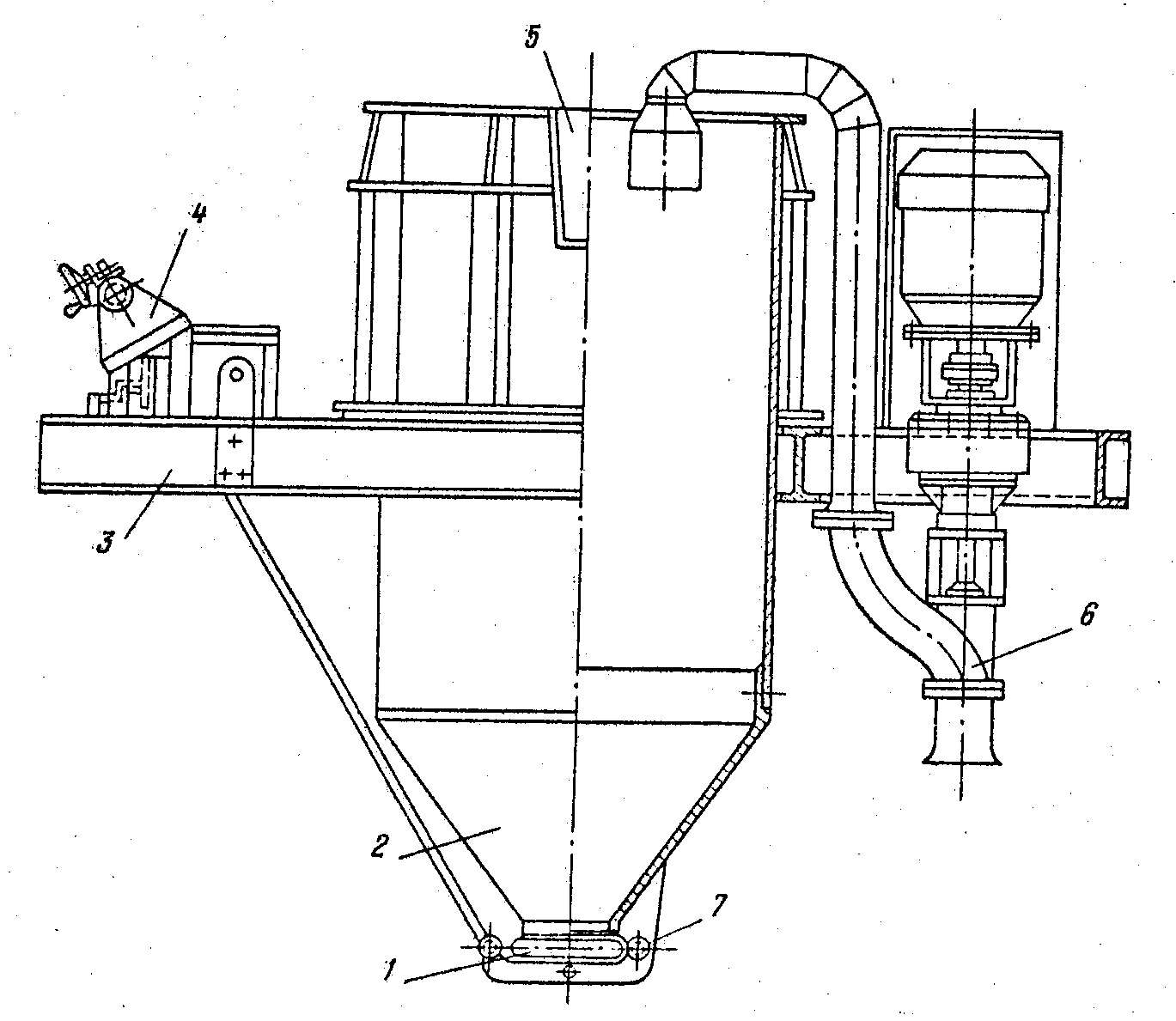

Вакуумное рафинирование свинца от цинка основано на большей летучести цинка по сравнению со свинцом. Для обесцинкования свинца этим методом его перекачивают насосом в котел, закрытый сверху стальным колоколообразным сосудом, имеющим водоохлаждаемую крышку. Внутренняя полость сосуда соединена с вакуум-системой. Для обновления поверхности свинца аппарат оборудован мешалкой. При проведении процесса температуру свинца поддерживают около 600 С. Остаточное давление внутри рабочего пространства составляет 7-30 Па. В этих условиях из свинца преимущественно возгоняется цинк, который затем конденсируется на поверхности водоохлаждаемой крышки. За 4-8 ч пребывания металла в указанных условиях из свинца удаляется 85-95 % цинка и не более 0,4 % свинца. После завершения процесса в полости аппарата снимают вакуум, аппарат вынимают из котла и с крышки отбивают свинцово-цинковый сплав, содержащий 60-90 % цинка. Остаточное содержание цинка в свинце 0,01-0,06 %. Цинково-свинцовый сплав используют при обессеребривании свинца.

Удаление висмута из свинца (иногда в этой операции нет необходимости) проводят в две стадии, используя в качестве реагентов кальций, магний и сурьму. В первой стадии (предварительное обезвисмучивание) процесс ведут при 360-380 С, вмешивая в свинец сначала металлический кальций (или свинцово-кальциевый сплав, содержащий 2-4 % кальция), а затем металлический магний. Этот процесс основан на том, что при совместном вмешивании в свинец кальция и магния образуется тройное соединение Bi2Ca3 2Bi2Mg3, имеющее высокую температуру плавления (температура плавления самостоятельных Bi2Ca3 и Bi2Mg3 соответственно 1350 и 823 С) и плохо растворимых в свинце. Висмутсодержащие дроссы снимают с поверхности свинца. После предварительного обесвисмучивания содержание висмута в свинце снижается примерно до 0,02 %. Чтобы снизить содержание этого металла в свинце до 0,005 % проводят тонкое обезвисмучивание, для чего в свинец вмешивают при 340-350 С 0,2-0,3 кг сурьмы на 1 т свинца. Снятые в этой операции дроссы являются оборотными.

После удаления висмута в свинце еще остаются цинк, кальций, магний, сурьма (0,03-0,07 % каждого, а цинка при отсутствии обесцинкования до 0,5 %), поэтому проводят окончательное рафинирование свинца. Чаще всего для этого используют щелочное рафинирование свинца, при котором свинец нагревают в котле до 400-450 С, затем устанавливают в котле мешалку, загружают NaOH или Na2CO3 и небольшими порциями подают NaNO3. Примеси окисляются и переходят в сухие дроссы. Их снимают и направляют в шихту аглообжига. Выход съемов 3-4 % от массы свинца. Содержание в них свинца 45-55 %.

Окончательно рафинированный свинец, содержащий до 99,99 % основного металла, на разливочной машине ленточного или карусельного типа разливают в чушки массой 40-50 кг и направляют потребителю.