- •Часть 1. Металлургия цинка

- •1.1. Общие сведения

- •1.2. Методы переработки цинксодержащего сырья

- •1.3. Окислительный обжиг сульфидных цинковых концентратов

- •Температура воспламенения некоторых сульфидов в зависимости от размера их частиц (по и.И. Пензимонжу), с

- •1.4. Дистилляция цинка

- •1.5. Рафинирование чернового цинка

- •1.6. Выщелачивание цинкового огарка

- •1.7. Очистка цинксодержащих растворов от примесей

- •1.8. Электролиз раствора сульфата цинка и переплавка катодного цинка

- •1.9. Переработка цинковых кеков

- •1.10. Переработка медно-кадмиевых кеков

- •Часть 2. Металлургия свинца

- •2.1. Общие сведения

- •2.2. Методы переработки свинецсодержащего сырья

- •2.3. Выплавка свинца реакционным способом

- •2.4. Агломерирующий обжиг свинцовых концентратов

- •2.5. Шахтная плавка свинцового агломерата

- •2.6. Автогенные процессы

- •2.7. Рафинирование чернового свинца

- •2.7.1. ОгнеВой метод

- •2.7.2. ЭлектролИзный процесс

- •2.8. Переработка цинксодержащих шлаков

- •Рекомендательный библиографический список

- •Оглавление

2.5. Шахтная плавка свинцового агломерата

Шахтная плавка является вторым переделом при переработке сульфидных свинцовых концентратов по двухступенчатой технологии (см. рис.2.1). Шихта шахтной печи состоит из свинцового агломерата, кокса и других материалов (оборотных полупродуктов, добавочных флюсов, железного скрапа). Цель плавки – как можно полнее извлечь свинец из шихты в виде чернового металла, в котором концентрируются также золото и серебро; ошлаковать пустую породу и перевести в шлак как можно больше цинка, присутствующего в шихте. Часто при плавке получают еще один жидкий продукт – штейн, в который также переходит часть металлов.

Современная шахтная печь (рис.2.3) состоит из вертикальной шахты прямоугольной формы в поперечном сечении, опирающейся на стенки внутреннего горна. Стенки шахтной печи сужаются книзу. Верхняя часть печи называется колошником. Она служит для загрузки шихты в печь и удаления отходящих газов из печи. Шахта современных шахтных печей делается полностью кессонированной с водяным или испарительным охлаждением кессонов. Обычно кессоны устанавливаются в два ряда: верхний ставится вертикально, а нижний ряд наклонно, с сужением ширины печи книзу, образуя заплечики. Такая форма шахты печи замедляет скорость движения шихты в области плавильной зоны, способствует высокотемпературному режиму сгорания кокса в области фурменного пояса печи и более равномерному распределению газового потока по сечению печи. За счет снижения скорости газового потока в верхней (расширяющейся) части шахты печи снижается пылеунос шихты.

Фурмы, через которые в печь вдувается воздух, необходимый для ведения процесса плавки, располагаются в боковых стенках нижнего ряда кессонов на высоте 300-400 мм от их нижнего края. Печи прямоугольного сечения имеют в области фурм ширину 1-1,7 м и длину 4-8 м (площадь поперечного сечения 4-13 м2). Высота шахты печи 4-6 м. Имеются также печи с шахтой переменного сечения и двумя рядами фурм, имеющие ширину в области нижнего ряда фурм 1,3-1,5 м, а в области верхнего ряда фурм – 2,6-3 м. Раньше использовались также печи круглого или овального поперечного сечения диаметром 1-1,5 м (редко до 2 м).

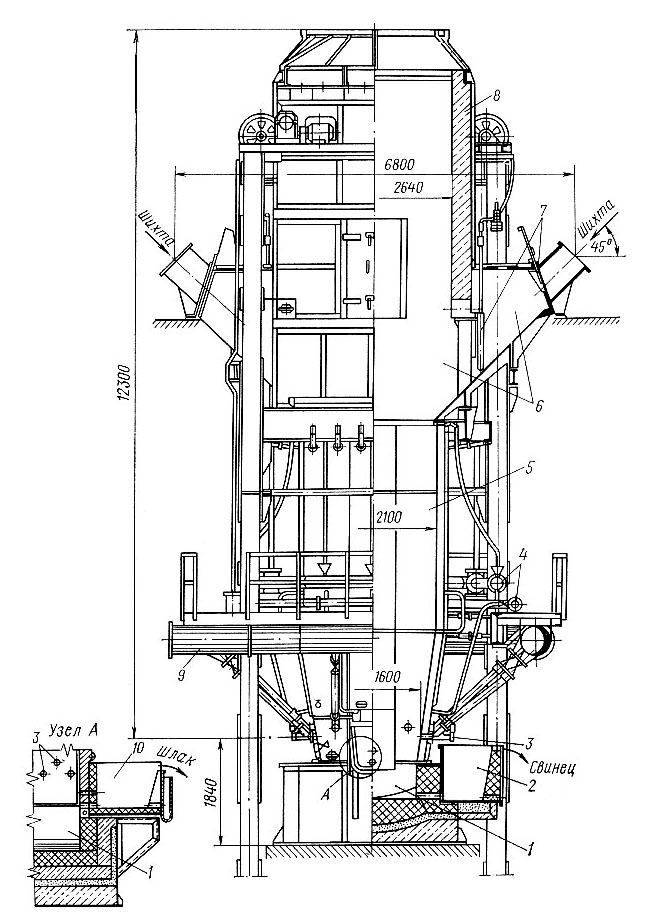

Рис.2.3. Поперечный разрез шахтной печи

1 – горн; 2 – сифон для выпуска чернового свинца; 3 – фурма; 4 – коллекторы систем

водяного охлаждения; 5 – шахта печи; 6 – колошник; 7 – загрузочный шибер; 8 –

шатер колошника; 9 – коллектор для подвода дутья; 10 – сифон для выпуска шлака

Горн (тигель) шахтной печи выложен внутри огнеупорным кирпичом, снаружи окружен железным кожухом и располагается на фундаменте печи. Горн служит для приема расплавленных продуктов плавки. Объем горна зависит от содержания свинца в шихте и поперечного сечения печи, глубина горна (0,5-0,75 м) – от производительности печи по черновому свинцу. В одной из длинных сторон горна делают сифон, представляющий собой наклонный канал сечением до 300 300 мм, через который расплавленный черновой свинец непрерывно вытекает из горна снизу в приемный ковш, расположенный снаружи печи.

Шлак и штейн выпускают из горна через летку, расположенную в торцевой стенке горна и в выемке торцевого кессона немного выше уровня свинца в горне. Выпуск шлака и штейна из горна может осуществляться непрерывно через устройство с гидрозатвором или периодически. Разделение шлака и штейна на самостоятельные продукты проводят либо в передвижном отстойном горне, либо в стационарном электрообогреваемом отстойнике.

Шихту, состоящую из агломерата, кокса и других материалов, порциями, называемыми колошами, послойно (сначала обычно кокс, затем флюсы и обороты, последним агломерат) загружают в печь. Шихта постоянно под действием собственной силы тяжести движется вниз навстречу восходящему газовому потоку, образующемуся, главным образом, в области фурм в результате горения кокса. В этой области печи имеют место максимальные температуры (до 1400-1500 С). По мере движения вниз шихта постепенно нагревается. В ней происходят физико-химические превращения за счет химического и термического воздействия на шихту газового потока и взаимодействия между собой отдельных составляющих шихты. В области фурменной зоны шихта полностью переходит в расплавленное состояние.

Главными химическими процессами при шахтной плавке свинцового агломерата являются восстановление, осаждение, сульфидирование и горение углеродистого твердого топлива.

Восстановительные процессы в общем виде можно представить реакциями

MeO + C = Me + CO;

MeO + CO = Me + CO2 ,

главной из которых является вторая реакция.

Процессы осаждения протекают по реакции

MeS + Fe = Me + FeS, (2.7)

в которой в качестве сульфида основным участником является PbS.

В основе процессов сульфидирования лежит более высокое сродство серы к меди, чем к железу и некоторым другим металлам. Укажем основные реакции этого типа:

Cu2O + FeS = Cu2S + FeO; (2.8)

2Cu + FeS = Cu2S + Fe; (2.9)

2Cu + ½ S2 = Cu2S; (2.10)

2Cu + PbS = Cu2S + Pb. (2.11)

Процессы горения углеродистого топлива оказывают очень большое влияние на работу шахтной печи. В качестве восстановителя и топлива при шахтной плавке используют кокс, что обусловлено следующими его свойствами, благоприятными для применения в шахтных печах:

достаточно высокая калорийность (26000-32000 кДж/кг);

хорошая механическая и термическая прочность;

сравнительно высокая температура воспламенения (600-750 С);

достаточная пористость (49-53 %);

требуемый гранулометрический состав.

Углерод кокса может взаимодействовать с кислородом дутья по следующим четырем реакциям:

С + О2 = СО2 + 393,5 кДж;

2С + О2 = 2СО + 221,1 кДж;

2СО + О2 = 2СО2 + 565,9 кДж ;

СО2 + С = 2СО – 172,4 кДж.

Первые три являются экзотермическими, а последняя – эндотермической. Горение углерода кокса при шахтной свинцовой плавке происходит при недостатке кислорода. В этих условиях в зависимости от соотношения между углеродом и кислородом можно получить газовую фазу с различным отношением СО : СО2, соответствующим требованиям процесса плавки.

Рассмотрим поведение некоторых компонентов шихты при плавке. Как было отмечено ранее, свинец может находиться в агломерате частично в виде свободного металла, но, главным образом, в виде соединений (PbO, mPbO nSiO2, xPbO yFe2O3, PbSO4, PbS). Свободный свинец переходит в расплавленное состояние, когда температура шихты достигает температуры его плавления (327,4 С). Для восстановления PbO по реакции (2.6) необходимо иметь весьма небольшое парциальное давление СО в газовой фазе (см. рис.1.4). Восстановление оксида свинца из шлака можно представить реакцией

(PbO)шлак + CO [Pb] +CO2,

константа равновесия которой

![]() .

.

Соответственно

![]() .

(2.12)

.

(2.12)

Из выражения (2.12) видно, что чем меньше активность PbO в шлаке (или содержание PbO в шлаке), тем больше будет равновесное парциальное давление СО в газовой фазе (см. рис.1.4).

Сульфат свинца может переходить в форму PbO или PbS по реакциям:

PbSO4 = PbO + SO2 + O2;

PbSO4 + 4CO = PbS + 4CO2.

Сульфид свинца может взаимодействовать с железом по реакции (2.7), а также с PbO или PbSO4 по реакциям (2.3) и (2.4).

Железо может находиться в шихте, главным образом, в виде оксидов (FeO, Fe3O4, Fe2O3, mFeO nSiO2 и др.), в небольших количествах в виде FeS (иногда в виде FeS2, когда в шихту плавки добавляют пирит) и в виде металлического железа.

Металлическое железо добавляют в шихту при необходимости в виде железного скрапа в количестве 1-2 % от массы шихты для того, чтобы извлечь более полно свинец из шихты по реакции (2.7).

Сульфидное железо принимает участие в реакциях сульфидирования меди (2.8)-(2.10) и др., а непрореагировавшее FeS переходит в штейн.

Оксиды железа могут восстанавливаться последовательно по реакциям:

3Fe2O3 + CO = 2Fe3O4 + CO2;

Fe3O4 + CO = 3FeO + CO2; (2.13)

FeO + CO = Fe + CO2, (2.14)

равновесные парциальные давления СО для которых приведены на рис.1.4. Из него видно, что Fe2O3 легко должен восстанавливаться до Fe3O4. Для протекания реакции (2.13) вправо необходимо иметь более высокое содержание CO в газовой фазе. Поскольку Fe3O4 имеет высокую температуру плавления (около 1600 С), то при наличии его в шлаке температура плавления шлака повышается. По этой причине необходимо восстановить Fe3O4 до FeO. Но восстанавливать FeO до свободного металла по реакции 2.14 нельзя, так как железо практически не растворимо в свинце, имеет температуру плавления 1535 С и поэтому будет образовывать настыли в горне печи.

Основываясь на поведении соединений свинца и железа, процесс шахтной плавки организуют таким образом, чтобы отношение СО : СО2 в газовой фазе в зонах печи, где при температурах 600-1300 оС протекают основные восстановительные процессы, составляло около 1 : 1. Как видно из рис.1.4, в этих условиях оксиды меди и кадмия также будут восстанавливаться. Кадмий, имеющий температуру кипения 767 С, переходит в газовую фазу. Кремнезем (SiO2) не восстанавливается и целиком уходит в шлак. Оксиды цинка, в основном, уходят в шлак (до 10-15 % цинка возгоняется и переходит в пыль). Оксиды мышьяка, сурьмы, олова, висмута восстанавливаются и переходят в черновой свинец, мышьяк и сурьма частично возгоняются. Золото и серебро концентрируются в черновом свинце, но часть их переходит и в штейн.

Состав жидких продуктов плавки следующий, %:

черновой свинец – Pb 91-98; Cu 1-5; Sn 0,01-0,5; Sb 0,2-2; As 0,1-2; Bi 0,002-0,4; Zn до 0,4; Fe до 0,25; S 0,1-0,3; Au 1-30 г/т; Ag 1000-6000 г/т;

шлак – SiO2 18-28; FeO 25-40; CaO 6-20; ZnO 10-25; Pb 0,8-2,5; Cu 0,2-1; S 1-3;

штейн – Cu 5-30; Pb 8-36; Zn 1,5-10; Fe 15-50, S 14-26, Au до 4-5 г/т, Ag до 3000-4000 г/т.

Основные показатели работы шахтных печей:

удельная производительность по шихте на 1 м2 сечения печи в области фурм 40-100 т/сут;

расход кокса от массы шихты 8-13 %;

прямое извлечение свинца в черновой металл 90-96 %;

объем вдуваемого воздуха на 1 м2 сечения печи в области фурм 13-38 м3/мин.