- •Часть 1. Металлургия цинка

- •1.1. Общие сведения

- •1.2. Методы переработки цинксодержащего сырья

- •1.3. Окислительный обжиг сульфидных цинковых концентратов

- •Температура воспламенения некоторых сульфидов в зависимости от размера их частиц (по и.И. Пензимонжу), с

- •1.4. Дистилляция цинка

- •1.5. Рафинирование чернового цинка

- •1.6. Выщелачивание цинкового огарка

- •1.7. Очистка цинксодержащих растворов от примесей

- •1.8. Электролиз раствора сульфата цинка и переплавка катодного цинка

- •1.9. Переработка цинковых кеков

- •1.10. Переработка медно-кадмиевых кеков

- •Часть 2. Металлургия свинца

- •2.1. Общие сведения

- •2.2. Методы переработки свинецсодержащего сырья

- •2.3. Выплавка свинца реакционным способом

- •2.4. Агломерирующий обжиг свинцовых концентратов

- •2.5. Шахтная плавка свинцового агломерата

- •2.6. Автогенные процессы

- •2.7. Рафинирование чернового свинца

- •2.7.1. ОгнеВой метод

- •2.7.2. ЭлектролИзный процесс

- •2.8. Переработка цинксодержащих шлаков

- •Рекомендательный библиографический список

- •Оглавление

2.4. Агломерирующий обжиг свинцовых концентратов

Агломерирующий обжиг сульфидных свинцовых концентратов является первой стадией переработки таких материалов по двухстадийной технологии (см. рис.2.1). Целью агломерирующего обжига концентрата является удаление из него серы и получение кускового спеченного материала – агломерата. В современной практике свинцового производства для агломерирующего обжига практически повсеместно используют прямолинейные спекательные машины.

Спекательная машина представляет собой бесконечную движущуюся ленту, состоящую из большого числа чугунных или стальных тележек (паллет) с решетчатым дном, плотно примкнутых друг к другу. На паллеты загружают ровный слой шихты высотой 100-400 мм (чаще 200-300 мм). Перфорированное дно паллет позволяет просасывать или продувать воздух и газы через слой шихты. По верхним рабочим (горизонтальным) направляющим паллеты движутся под действием приводного механизма. На разгрузочном конце машины паллеты по изогнутым направляющим переводятся на наклонные направляющие, по которым они под действием силы тяжести или дополнительным приводом (на больших машинах) возвращаются к головной части агломашины. Для облегчения сбрасывания агломерата с паллет на разгрузочном конце машины, в месте перехода паллет с горизонтальных направляющих на наклонные, предусмотрен разрыв между паллетами, вследствие чего паллета, подошедшая к месту разгрузки, скатывается по дуговым направляющим и ударяется о паллету, находящуюся внизу. Во время удара агломерат отделяется от решетки и попадает на наклонный грохот, над концом которого установлена зубчатка для дробления больших кусков агломерата.

Для нагрева шихты до температуры воспламенения служит зажигательный горн, установленный над слоем шихты в загрузочном конце машины перпендикулярно движению паллет. Раскаленные газы зажигательного горна просасываются через слой шихты, нагревая его верхнюю часть до температуры воспламенения. Топливом в зажигательном горне обычно служат мазут или природный газ, но можно использовать и твердое топливо.

На заводах работают два вида спекательных машин: с просасыванием воздуха через слой шихты и с подачей дутья под давлением под колосники паллет. В машинах с просасыванием воздуха через слой шихты паллеты с зажженной шихтой далее перемещаются над камерами разрежения. В машинах с дутьем под колосники сначала насыпается тонкий слой (25-50 мм) шихты, который проходит под зажигательным горном и воспламеняется. После этого на него насыпается основной слой шихты (150-250 мм) и паллеты с шихтой далее движутся над дутьевыми камерами. В машинах с просасыванием газов разгрузочная часть укрыта колпаком. В машинах с дутьем колпаком укрыта вся часть машины, расположенная над дутьевыми камерами. Из нее эксгаустером отсасывают реакционные газы.

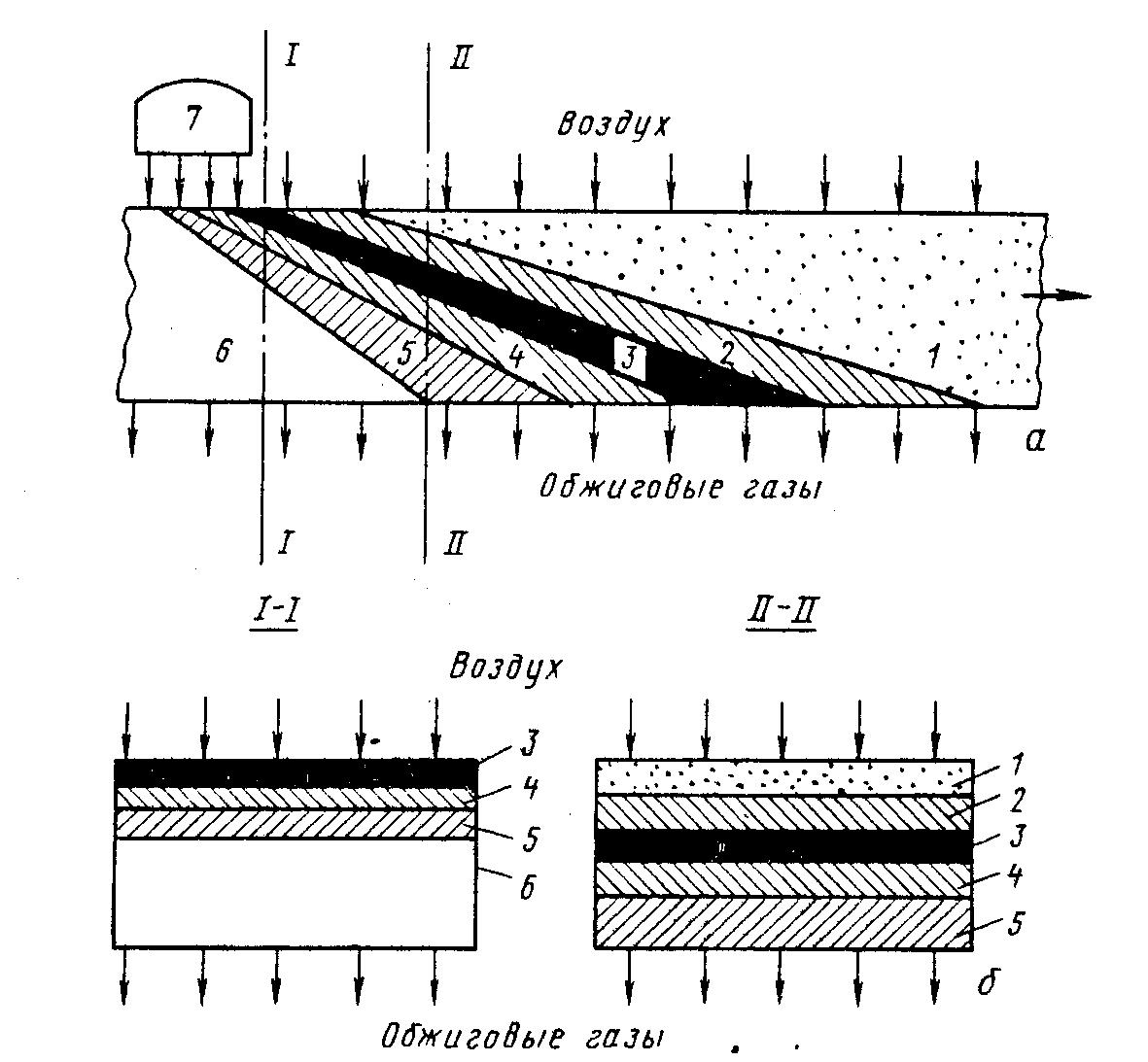

Процесс агломерирующего обжига начинается сразу после воспламенения нагретого до соответствующей температуры слоя шихты, развиваясь в остальной части слоя шихты за счет тепла, выделяемого при окислении сульфидов металлов, содержащихся в шихте (рис.2.2). Процесс окисления имеет место в сравнительно узкой зоне, которая в машинах с просасыванием газов перемещается сверху вниз, а в машинах с дутьем воздуха – снизу верх. В зоне обжига и спекания температура достигает максимальных величин (1000-1100 С) и часть шихты при этом переходит в расплавленное состояние. Жидкая фаза смачивает нерасплавившиеся частицы шихты и цементирует их после затвердевания при снижении температуры в слое шихты. В результате этих процессов и получается агломерат.

1

2

4

5

6

7

I

II

Воздух

II

Обжиговые

газы

I

II–II

I–I

Воздух

3

4

5

6

1

2

3

4

5

Обжиговые

газы

3

Рис.2.2.

Схема распределения зон в слое шихты

на агломашине,

работающей

с просасыванием воздуха через слой

шихты

1

– охлажденный агломерат; 2 – зона

охлаждения горячего агломерата и

нагрева

воздуха;

3 – зона реакции; 4 – зона подогрева

шихты до воспламенения; 5 – зона

подсушивания

шихты; 6 – холодная влажная шихта; 7 –

зажигательный горн

Вертикальная скорость перемещения зоны нагрева шихты до температуры воспламенения и скорость перемещения зоны обжига связаны определенной зависимостью. Нормальное протекание процесса возможно только в случае, когда первая (v1) равна или несколько больше второй (v2). На практике часто v1 = 1,52 см/мин, а v2 = 11,2 см/мин.

Шихта аглообжига состоит из сульфидных свинцовых концентратов, флюсов и других материалов (полупродукты, оборотные материалы и пр.). Шихту готовят так, чтобы получить агломерат, удовлетворяющий требованиям его плавки в шахтной печи. Агломерат должен быть прочным и пористым; иметь высокую температуру начала плавления и небольшой интервал температуры его размягчения; содержать мало серы (чаще всего 1,1-2,0 %), если не требуется получать при последующей плавке агломерата в шахтной печи штейн; по химическому составу соответствовать требованиям шахтной плавки.

Поскольку флотационные свинцовые концентраты представляют собой мелкий материал, то флюсы и другие материалы также дробят и измельчают до крупности 1-6 мм, а оборотный агломерат дробят до крупности менее 6-8 мм.

В современной практике свинцового производства используют в основном два метода подготовки шихты аглообжига: бункерный и штабельный. В первом случае в закрытом складе имеется 15-20 (или более) небольших бункеров емкостью 50-60 м3, в которых содержатся различные материалы. Материалы из бункеров в нужных пропорциях с помощью питателей подают на сборный ленточный транспортер.

При штабельном способе на специальных площадках закрытого склада создается большой запас усредненной проанализированной и откорректированной шихты. Штабель имеет форму усеченной пирамиды длиной 60-70 м, шириной около 16 м и высотой 5-6 м и содержит 7000-8000 т шихты. При закладке штабеля отдельные составляющие шихты подаются на площадку штабеля послойно транспортером. Шихтарник обычно имеет три одинаковых отсека, в одном из которых идет закладка штабеля шихты, второй заложен и ведется его опробование, третий вырабатывается специальной шихтопогрузочной машиной.

При любом способе подготовки шихты перед загрузкой на паллеты агломашины ее хорошо перемешивают и увлажняют. Оптимальная влажность шихты увеличивается от 4-6 до 10-12 % с уменьшением крупности шихты.

Степень спекания шихты определяется температурой в зоне обжига и количеством жидкой фазы, образующейся в ней. Температура в зоне обжига и количество выделяющегося тепла зависит от содержания сульфидов в шихте и интенсивности протекания окислительных процессов. Если количество сульфидов в шихте слишком большое и скорость окислительных процессов также весьма велика, то спекание шихты может произойти задолго до полного окисления сульфидов металлов и полученный агломерат будет содержать много серы. Следовательно, необходимо регулировать количество сульфидов (или топлива) в спекаемой шихте, а также условия их горения.

Смесь свинцовых концентратов и флюсов обычно содержит 11-13 % серы, иногда больше. Практика показала, что из такой шихты невозможно сразу получить агломерат с содержанием серы ниже 4 %, что является недостаточным по условиям плавки продукта обжига в шахтной печи. Существует два варианта решения этой проблемы: вести обжиг в две стадии или добавить в шихту материалы с низким содержанием серы.

По двухступенчатой технологии шихту сначала быстро обжигают на агломашине для предварительного удаления части серы. полученный агломерат имеет низкое качество и содержит 5-7 % серы. Этого достаточно, чтобы провести второй обжиг и получить агломерат хорошего качества. Продукт первого обжига перед подачей на второй обжиг дробят и увлажняют.

При одноступенчатом обжиге для снижения содержания серы в первичной шихте до 6-7 % к ней добавляют необходимое количество оборотного агломерата, полученного в этом же процессе. Оборотный агломерат предварительно дробят. На практике преимущественно используют одноступенчатую технологию для аглообжига сульфидных свинцовых концентратов.

Для того чтобы агломерат получился не слишком легкоплавкий, содержание свинца в шихте обычно поддерживают не выше 45-50 %.

В настоящее время на свинцовых заводах используют агломашины с площадью спекания 20-162 м2 и шириной слоя шихты 1-3 м. Удельная производительность по шихте на единицу площади спекания составляет 20-30 т/(м2сут). В зависимости от содержания серы в перерабатываемых свинцовых концентратах производительность агломашин по годному агломерату, поступающему в шахтную плавку, составляет 5-22 т/(м2сут).

Обжиговые газы, которые получаются в головной части агломашины, могут содержать до 10-11 % SO2, тогда как газы, получаемые в разгрузочном конце машины, содержат не более 0,5-1 % SO2. Чтобы использовать газы аглообжига для производства серной кислоты отбирают часть наиболее богатых газов, что позволяет извлекать от всех газов аглообжига 60-75 % серы в виде серной кислоты. Возможна также организация рециркуляции бедных газов путем подачи их в головную часть агломашины. В этом случае степень извлечения серы из газов может достигать 85-90 %.