- •Введение.

- •1. Лекционный материал «Специальные материалы и сварка

- •1.5.1 Низкоуглеродистые стали.

- •1.5.2Низкоуглеродистые низколегированные стали.

- •1.5.3 Свариваемость низкоуглеродистых и низколегированных сталей.

- •1.5.4 Ручная дуговая сварка низкоуглеродистых и низколегированных сталей.

- •1.5.5 Автоматическая сварка под флюсом.

- •1.5.6 Механизированная сварка в защитных газах.

- •1.5.7 Электрошлаковая сварка.

- •1.5.8 Контактная сварка.

- •1.6 Сварка конструкционных средне-, высокоуглеродистых и легированных сталей [1, 4].

- •1.6.1 Классификация и основные свойства сталей.

- •1.6.2 Общие сведения о свариваемости конструкционных углеродистых и легированных сталей.

- •1.7 Сварка теплоустойчивых сталей [1,4,6,7].

- •1.7.1 Общие сведения о сталях и их свариваемости

- •1.7.2 Дуговая сварка теплоустойчивых сталей

- •1.7.2.2 Сварочные материалы.

- •1.7.3 Термическая обработка сварных соединений.

- •1.7.4 Контактная сварка.

- •1.8. Сварка высокохромистых сталей [3]

- •1.8.1 Состав и свойства высокохромистых сталей.

- •1.8.2 Свариваемость высокохромистых сталей.

- •1.9 Сварка аустенитных высоколегированных сталей [3]

- •1.9.1 Состав и свойства.

- •1.9.2 Особенности свариваемости.

- •1.9.3 Технология сварки.

- •1.10 Общие характеристики применяемыхв судостроении цветных металлов и сплавов [3].

- •1.11 Основы технологии сварки меди и ее сплавов

- •1.12 Основы технологии сварки алюминия и его сплавов.

- •1.12.1 Состав и свойства алюминиевых сплавов, особенности свариваемости, трещиностойкость сварных соединений.

- •1.12.2 Свойства пленки окисла алюминия при сварке,

- •1.12.3 Технология сварки алюминия и его сплавов различными способами

- •1.13 Основы технологии сварки титана и его сплавов [3].

- •1.13.1 Состав и свойства титановых сплавов.

- •1.13.2 Особенности свариваемости титана и его сплавов

- •1.13.3 Способы сварки титановых сплавов.

- •2 Требования к выполнению контрольных работ и сдаче их преподавателю

- •3 Контрольные работы (рефераты) по статьям из технических журналов. Журнал «Сварочное производство» 2007 год

- •Журнал «Сварочное производство» 2006 год

- •Журнал «Сварочное производство» 2005 год

- •Журнал «Автоматическая сварка» 2007 год

- •Журнал «Автоматическая сварка» 2006 год

- •Журнал «Автоматическая сварка» 2008 год

- •Журнал «Сварочное производство» 2008 год

- •Журнал «Сварка в России» 2008 год

- •164500, Г. Северодвинск, ул. Воронина, 6

1.5.7 Электрошлаковая сварка.

Электрошлаковую сварку широко применяют при изготовлении ответственных конструкций большой толщины из низкоуглеродистых и низколегированных сталей.

Электрошлаковая сварка выполняется по щелевой разделке вертикально установленных свариваемых деталей (рис 3).

Рис.3. Схема электрошлаковой сварки.

1 – свариваемое изделие, 2 – токоподвод и плавящаяся сварочная проволока, 3 – шлаковая ванна. 4 – капли электродного металла, 5 – ванна жидкого металла, 6 – сварной шов, 7 – формирующие ползуны с обеих сторон сварного стыка.

Электрошлаковая сварка – процесс образования неразъемного соединения, при котором расплавление основного и присадочного металла осуществляется за счет тепла, выделяемого при прохождении электрического тока через расплавленный флюс. При этом расплавленный флюс служит защитой от вредного воздействия окружающей среды и является средством металлургического воздействия на расплавленный металл.

Способ электрошлаковой сварки был изобретен в СССР в ИЭС им. Е.О. Патона в 50-х годах прошлого столетия. На рис. 4. подготовленный под электрошлаковую сварку стык толстостенной обечайки.

Рис. 4. а – входной карман, б – выводные планки.

Равнопрочность сварного соединения достигается легированием металла шва через электродную проволоку и при переходе элементов из расплавляемого металла кромок основного металла. При электрошлаковой сварке рассматриваемых сталей используют флюсы АН-8, АН-8М, ФЦ-1, ФЦ-7 и АН-22.

Выбор электродной проволоки зависит от состава стали. При сварке низкоуглеродистых спокойных сталей с содержанием углерода до 0,15% хорошие результаты достигаются при использовании проволок Св-08А и Св-08ГА.

При сварке сталей Ст3сп и некоторых марок низколегированных сталей удовлетворительные результаты достигаются при использовании электродных проволок Св-08ГА, Св-10Г2 и Св-08ГС, а при сварке стали 10ХСНД — проволоки Св-08ХГ2СМА.

При электрошлаковой сварке низкоуглеродистых сталей равнопрочность металла шва и сварного соединения обеспечивается в состоянии после сварки. Однако ударная вязкость металла шва и металла на участке перегрева околошовной зоны в состоянии после сварки при 20°С меньше ударной вязкости основного металла.

Последующая термическая обработка, кроме снижения остаточных напряжений, благоприятно влияет на структуру и свойства сварных соединений.

Электрошлаковая сварка может выполняться одним или несколькими проволочными или пластинчатыми электродами. Проволочные электроды при сварке могут совершать горизонтальные возвратно-поступательные перемещения. Режимы сварки зависят от толщины свариваемого металла и схемы применения электродного металла. Используются специальные сварочные автоматы.

Электрошлаковая сварка может выполняться как постоянным током так и переменным.

Сила сварочного тока от 400 до 2000А.

1.5.8 Контактная сварка.

Контактная сварка является одним из видов сварки давлением.

По форме свариваемых соединений контактная сварка классифицируется на стыковую, точечную и шовную.

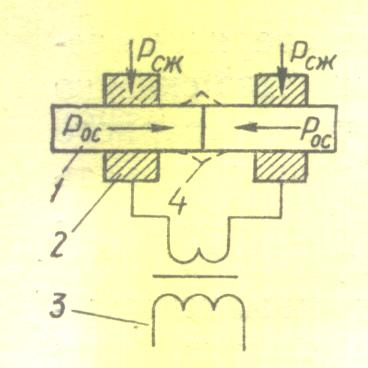

Стыковая сварка по технологическим признакам классифицируется на сварку сопротивлением и сварку оплавлением (рис. 5).

Рис. 5. Схема стыковой сварки.

1 – свариваемые детали, 2 – прижимные электроды, 3 – источник питания, 4 – свариваемый стык, Рос – усилие осадки.

Сварка сопротивлением – вид стыковой сварки, при котором детали плотно прижимаются друг к другу, по всему сечению их пропускается ток, нагреваются и свариваются в пластическом состоянии по всей поверхности касания.

Сварка оплавлением - вид стыковой сварки, при котором между торцами свариваемых деталей поддерживается плохой электрический контакт, в результате чего металл на торцах интенсивно нагревается до расплавления, а затем при быстром сдавливании (осадке) деталей часть расплавленного металла вытесняется из зазора между ними, и образуется сварное соединение по всей поверхности касания деталей.

Точечная сварка – вид контактной сварки, при котором детали соединяются в отдельных точках. Место сварки сдавливается двумя медными электродами, через которые пропускается сварочный ток (рис. 6).

Рис. 6. Схема точечной сварки.

1 – свариваемые детали, 2 – электроды, 3 – источник питания, 4 – сварная точка, Рсж – усилие сжатия.

Шовная сварка - вид контактной сварки, при котором между свариваемыми деталями создается непрерывный прочно-плотный шов, образуемый перекрывающими друг друга сварными точками.

Вместо стержневых электродов при шовной сварке применяются дисковые электроды. Каждая следующая сварная точка выполняется при повороте диска на шаг сварки так, чтобы перекрыть предыдущую сварную точку.

При контактной сварке металл в зоне сварки подвергается термомеханическому воздействию.

При стыковой сварке состав металла в зоне сварки изменяется в результате взаимодействия с кислородом и азотом воздуха, испарения, удаления при осадке легкоплавких расплавов и т. д.

При стыковой сварке в зоне стыка могут образовываться такие дефекты, как усадочные рыхлоты, раковины, трещины и др. Металл стыка характерен увеличенным размером зерен. В зависимости от состава стали закристаллизовавшийся металл соединения может иметь различную структуру. В большинстве случаев это ферритно-перлитная структура, но при повышенных скоростях охлаждения могут образовываться закалочные структуры.

Перед стыковой сваркой заготовки правят, поверхности их очищают от загрязнений и взаимно подгоняют. При сварке неочищенных заготовок снижается качество сварного соединения и увеличивается износ электродов контактных машин.

Стыковая сварка сопротивлением из-за неравномерности нагрева и окисления металла на торцах заготовок обеспечивает пониженное качество соединения, и поэтому ее применяют ограниченно (для деталей с площадью сечения до 250мм2). Лучшие результаты достигаются при сварке оплавлением. Предупреждение возможности образования в соединении закалочных структур достигается при сварке оплавлением с подогревом. Этот же способ применяют при сварке деталей с большой площадью сечения. Способ и режим стыковой сварки выбирают в зависимости от материала, величины и формы поперечного сечения свариваемых заготовок с учетом требований к сварному изделию и имеющегося оборудования. Для равномерного нагрева и одинаковой пластической деформации обеих заготовок форму и размеры сечения их возле стыка следует выполнять примерно одинаковыми; диаметры не должны различаться более чем на 15%, а толщина - более чем на 10%.

При точечной и шовной сварке химический состав металла литой зоны соединения не изменяется, так как изолирован от воздуха. Металл шва имеет литую структуру и отличается от структуры основного металла.

При точечной и шовной сварке возможно образование выплесков и подплавление поверхности. Способ очистки зависит от размеров заготовок, характера загрязнений и типа производства. Это обезжиривание, удаление ржавчины и окалины травлением в растворах кислот с последующей нейтрализацией щелочным раствором и промывкой водой, пескоструйная обработка, очистка наждачными кругами, металлическими щетками и др.

Точечной и шовной сваркой сваривают металл толщиной 0,05-6мм; основной тип соединения - нахлесточное. Режим точечной и шовной сварки выбирают в зависимости от свойств и толщины металла и особенностей имеющегося оборудования.

Различие режимов точечной и шовной сварки низкоуглеродистых и низколегированных сталей незначительно: для последних требуется несколько увеличенное давление.

Шовную сварку низкоуглеродистых и низколегированных сталей осуществляют при постоянной скорости сварки, постоянном давлении и прерывистом включении тока.