- •Введение.

- •1. Лекционный материал «Специальные материалы и сварка

- •1.5.1 Низкоуглеродистые стали.

- •1.5.2Низкоуглеродистые низколегированные стали.

- •1.5.3 Свариваемость низкоуглеродистых и низколегированных сталей.

- •1.5.4 Ручная дуговая сварка низкоуглеродистых и низколегированных сталей.

- •1.5.5 Автоматическая сварка под флюсом.

- •1.5.6 Механизированная сварка в защитных газах.

- •1.5.7 Электрошлаковая сварка.

- •1.5.8 Контактная сварка.

- •1.6 Сварка конструкционных средне-, высокоуглеродистых и легированных сталей [1, 4].

- •1.6.1 Классификация и основные свойства сталей.

- •1.6.2 Общие сведения о свариваемости конструкционных углеродистых и легированных сталей.

- •1.7 Сварка теплоустойчивых сталей [1,4,6,7].

- •1.7.1 Общие сведения о сталях и их свариваемости

- •1.7.2 Дуговая сварка теплоустойчивых сталей

- •1.7.2.2 Сварочные материалы.

- •1.7.3 Термическая обработка сварных соединений.

- •1.7.4 Контактная сварка.

- •1.8. Сварка высокохромистых сталей [3]

- •1.8.1 Состав и свойства высокохромистых сталей.

- •1.8.2 Свариваемость высокохромистых сталей.

- •1.9 Сварка аустенитных высоколегированных сталей [3]

- •1.9.1 Состав и свойства.

- •1.9.2 Особенности свариваемости.

- •1.9.3 Технология сварки.

- •1.10 Общие характеристики применяемыхв судостроении цветных металлов и сплавов [3].

- •1.11 Основы технологии сварки меди и ее сплавов

- •1.12 Основы технологии сварки алюминия и его сплавов.

- •1.12.1 Состав и свойства алюминиевых сплавов, особенности свариваемости, трещиностойкость сварных соединений.

- •1.12.2 Свойства пленки окисла алюминия при сварке,

- •1.12.3 Технология сварки алюминия и его сплавов различными способами

- •1.13 Основы технологии сварки титана и его сплавов [3].

- •1.13.1 Состав и свойства титановых сплавов.

- •1.13.2 Особенности свариваемости титана и его сплавов

- •1.13.3 Способы сварки титановых сплавов.

- •2 Требования к выполнению контрольных работ и сдаче их преподавателю

- •3 Контрольные работы (рефераты) по статьям из технических журналов. Журнал «Сварочное производство» 2007 год

- •Журнал «Сварочное производство» 2006 год

- •Журнал «Сварочное производство» 2005 год

- •Журнал «Автоматическая сварка» 2007 год

- •Журнал «Автоматическая сварка» 2006 год

- •Журнал «Автоматическая сварка» 2008 год

- •Журнал «Сварочное производство» 2008 год

- •Журнал «Сварка в России» 2008 год

- •164500, Г. Северодвинск, ул. Воронина, 6

Федеральное агентство по образованию Российской Федерации

Филиал «СЕВМАШВТУЗ» государственного образовательного учреждения высшего профессионального образования

«Санкт-Петербургский государственный морской

технический университет» в г. Северодвинске

В. О. Муктепавел

Специальные материалы и сварка

Учебное пособие для студентов заочной формы обучения

специальности 180103

Северодвинск

2008

УДК 621.791

Муктепавел В.О. Специальные материалы и сварка. Учебное пособие. – Северодвинск, Севмашвтуз, 2008. – 9999 с.

Ответственный редактор зав. кафедрой «Судостроительное производство и сварка» к.т.н., доцент Ю.Ю. Щусь.

Рецензенты: старший преподаватель Севмашвтуза

Е.А. Евдомащенко, главный сварщик

ЦС «Звездочка» И.И. Ульянов.

Учебное пособие предназначено для студентов заочного отделения, обучающихся по специальности 180103 «Судовые энергетические установки», изучающих дисциплину «Специальные материалы и сварка».

Учебное пособие содержат теоретический и практический материал, необходимый для освоения студентами теории и практики создания и эксплуатации конструкций из различных материалов, имеющих сварные соединения.

Печатается по решению редакционно-издательского совета Севмашвтуза.

© Севмашвтуз, 2008г.

Содержание

|

Введение

|

4 |

1 |

Лекционный материал «Специальные материалы и сварка

|

4 |

1.1 |

Определение сварки

|

4 |

1.2 |

История сварки

|

5 |

1.3 |

Способы сварки

|

7 |

1.4 |

Свариваемость металлов

|

11 |

1.5 |

Сварка конструкционных низкоуглеродистых и низколегированных сталей

|

|

1.6 |

Сварка конструкционных средне-, высокоуглеродистых и легированных сталей

|

|

1.7 |

Сварка теплоустойчивых сталей

|

|

1.8 |

Сварка высокохромистых сталей

|

|

1.9 |

Сварка аустенитных высоколегированных сталей

|

|

1.10 |

Общие характеристики применяемых в судостроении цветных металлов и сплавов

|

|

1.11 |

Основы технологии сварки меди и ее сплавов

|

|

1.12 |

Основы технологии сварки алюминия и его сплавов

|

|

2 |

Требования к выполнению контрольных работ и сдаче их преподавателю

|

|

3 |

Контрольные работы (рефераты) по статьям из технических журналов

|

|

|

Список литературы

|

|

Введение.

Учебное пособие предназначено для студентов заочного отделения, обучающихся по специальности 180103 «Судовые энергетические установки», изучающих дисциплину «Специальные материалы и сварка».

К изучению дисциплины «Специальные материалы и сварка» студенты должны подходить подготовленными в области естественно-научных и общепрофессиональных дисциплин.

Учебное пособие содержат теоретический и практический материал, необходимый для освоения студентами теории и практики создания и эксплуатации конструкций из различных материалов, имеющих сварные соединения.

В пособии представлены:

- лекционный материал по дисциплине,

- требования к выполнению контрольных работ и сдаче их преподавателю,

- контрольные работы,

- список технической литературы по дисциплине.

1. Лекционный материал «Специальные материалы и сварка

Определение сварки [1, 5].

Сварка – получение неразъемных соединений посредством установления атомных связей между соединяемыми частями при их нагревании и/или пластическом деформировании.

Соединение, полученное при сварке, характеризуется непрерывной структурной связью и монолитностью строения, достигаемыми за счет образования атомно-молекулярных связей между элементарными частицами сопрягаемых деталей.

Для того чтобы произошла сварка, нужно сблизить соединяемые элементы на расстояние порядка величины атомного радиуса - 10-8см. При этом между поверхностными атомами твердых тел становится возможным межатомное взаимодействие и происходит сопровождаемое диффузией химическое взаимодействие.

Сварное соединение – это монолитное неразъемное соединение, образуемое при сварке.

При сварке плавлением под сварным соединением понимают участок, включающий собственно шов, металл зоны термического влияния (ЗТВ) и основной металл, не претерпевший под влиянием сварки существенных изменений.

Шов является литым сплавом основного и дополнительного металлов, а зона термического влияния представляет собой участок основного металла с измененными в результате сварки свойствами.

1.2 История сварки [5].

Способность металла свариваться открыта человеком еще в период первоначального освоения металлов.

Самородки металлов человек рассматривал как своеобразные камни, которые при ударах не раскалываются, а сминаются. Поэтому первым способом обработки металлов была холодная ковка.

Уже в VIII-VII тыс. до н.э. люди научились добывать из руды и обрабатывать медь и свинец, затем золото и серебро.

Древнейшие изделия из железа относятся к IV тыс. до н.э. и обнаружены в Египте. В те же отдаленные времена выработалось умение сваривать отдельные куски железа для соединения деталей и при починке сломанных железных орудий труда и оружия путем нагрева и последующей проковки. Так появилась кузнечная сварка – наиболее ранний широко распространенный способ сварочных работ.

В 1799 году итальянский ученый А.Вольта простроил первый в мире источник тока – гальванический элемент, названный «вольтовым столбом», который состоял из разнородных металлических кружков: медь+цинк, серебро+цинк, проложенных бумажными кружками, смоченными водным раствором нашатыря.

В 1802 году выдающийся русский ученый, впоследствии академик Петербургской академии наук, Василий Владимирович Петров впервые в мире наблюдал дуговой разряд от построенного им сверхмощного «вольтова столба».

Он отметил, что дуговой разряд является источником чрезвычайно яркого света, пригодного для освещения. Им было установлено, что дуговой разряд развивает весьма высокую температуру, расплавляет и обращает в пары все металлы, которые в форме полосок и проволочек были введены в пламя дугового разряда. Таким образом, сразу были намечены возможности практического использования дугового разряда для освещения и плавления металлов.

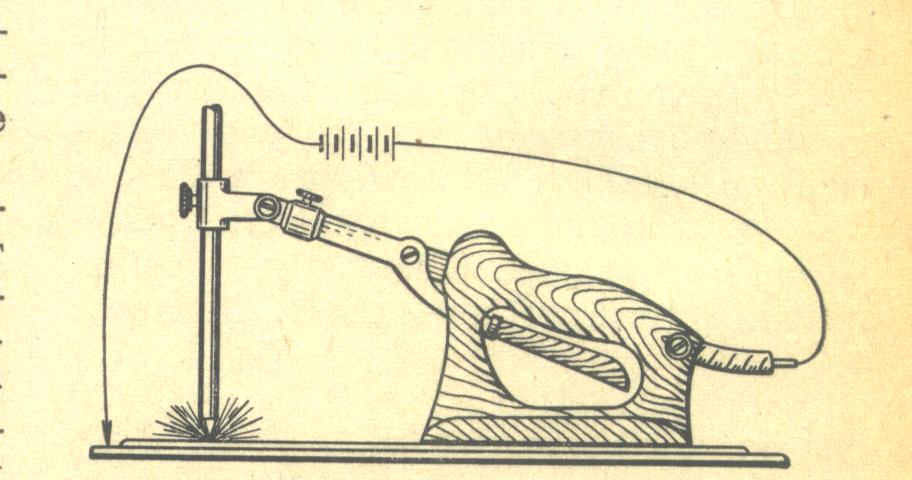

В 1882 году русский изобретатель Николай Николаевич Бенардос предложил (изобрел) способ прочного соединения металлов непосредственным действием электрической дуги. Он практически осуществил способы сварки и резки металлов электрической дугой угольным электродом (см. рисунок).

источник тока

держатель электрода

угольный электрод

сварочная дуга

Своему изобретению Н.Н. Бенардос дал название «электрогефест», от имени Гефеста – бога-кузнеца, покровителя ремесел в древнегреческой мифологии.

В 1888 году Русский инженер Николай Гаврилович Славянов изобрел способ дуговой сварки плавящимся электродом. Электрическая дуга горит между металлическим электродом и свариваемым металлом. Металлический стержень одновременно является и электродом и присадочным металлом.

Н.Г. Славянов разработал технологические и металлургические основы дуговой сварки. Он применил флюс для защиты металла сварочной ванны от воздуха, предложил способы наплавки и сварки чугуна, организовал первый в мире электросварочный цех.

В 1907 году шведский инженер Оскар Кьельберг изобрел электродные стержни с покрытием, обеспечивающие защиту дугового промежутка, капель расплавленного металла и жидкой сварочной ванны от влияния воздуха. Сварочные плавящиеся электроды, прообразы нынешних покрытых электродов, обеспечивали шлаковую и газовую защиту сварочного процесса, устойчивое горение дуги. В покрытие электродов вводятся химические соединения, при плавлении которых образуются защитные газы, металлургические шлаки, легирующие и стабилизирующие элементы.

Дальнейшее развитие сварки связано с разработкой автоматической сварки под флюсом, механизированной сваркой в защитных газах, электрошлаковой сварки, плазменной сварки, электроннолучевой, лазерной, диффузионной и других.

И в настоящее время появляются новые, на первый взгляд совершенно необычные способы сварки.

1.3 Способы сварки [4, 2].

Способы сварки металлов классифицируют по физическим признакам согласно прилагаемой таблице.

Сварка плавлением |

Сварка с давлением |

|

Термомеханические процессы |

Механические процессы |

|

Дуговая |

Контактная |

Холодная |

Газовая |

Диффузионная |

Взрывом |

Плазменная |

Газопрессовая |

Трением |

Электрошлаковая |

Высокочастотная |

Ультразвуковая |

Электроннолучевая |

|

Магнитоимпульсная |

Лазерная |

|

|

Термитная |

|

|

Индукционная |

|

|

Сварка плавлением это термический процесс. Для всех термических процессов сварки независимо от вида носителя энергии она вводится всегда через расплавленный материал. Энергия хаотически движущихся частиц расплавленного материала носит в термодинамике название «термическая», чем обосновано наименование этих процессов. Электрическая дуга, луч, газовое пламя - внешние носители энергии, от которых энергия передается в изделие.

При термитной сварке разогрев происходит за счет внутреннего источника в результате преобразования в теплоту химической энергии, выделяемой при реакции горения термита. Предварительно термитную смесь следует нагреть до 7500С, т.е. воспламенить. При протекании реакции выделяется большое количество тепла и восстанавливается железо из окисла, образуя сварной литой шов.

Fe2O3 + 2Al = Al2O3 + 2Fe + Q

Термомеханические и механические процессы. В термомеханических процессах преобладают внутренние носители энергии, в которых она преобразуется в теплоту главным образом вблизи контакта соединяемых изделий — стыка.

К термомеханическим процессам относятся процессы, идущие с введением теплоты и механической энергии сил давления при осадке. Теплота выделяется при протекании электрического тока, газопламенном или индукционном нагреве, введении в зону сварки горячего инструмента и т.п. Сварка может вестись как с плавлением металла (частичным или по всему соединению), так и без плавления.

В основе всех механических процессов лежит пластическая деформация, создаваемая тем или иным способом в зоне сварного соединения. Давление в механических сварочных процессах может осуществляться как при помощи мощных пневмогидравлических устройств, так и за счет энергии взрыва - cварка взрывом.

В ряде случаев свариваемые изделия нагреваются в результате преобразования первичной механической энергии в тепловую (сварка трением, ультразвуковая сварка).

Для пластичных материалов возможна деформация в холодном состоянии - холодная сварка.

Дуговая сварка плавлением подразделяется на следующие основные виды:

- ручная дуговая покрытыми электродами,

- ручная или автоматическая аргонодуговая сварка неплавящимся электродом,

- автоматическая под флюсом,

- сварка плавящимся электродом сплошной проволокой в защитном газе,

- сварка порошковой проволокой.

Контактная сварка подразделяется на:

- стыковую,

- точечную,

- шовную.

Схемы некоторых процессов сварки показаны на рис.1.8.

Виды сварных соединений по взаимному расположению свариваемых элементов:

- стыковые – при расположении изделий в одной плоскости,

- угловые – соединяющие детали под различными углами в месте притыкания их краев,

- тавровые – при соединении торцевой части одного изделия с продольной другого,

- нахлесточные – когда соединяемые элементы распложены параллельно и перекрывают друг друга.

Виды сварных соединения показаны на рис. 40.

По положению в пространстве при выполнении сварочных работ швы подразделяются на:

- нижние,

- вертикальные,

- потолочные,

- горизонтальные.

1.4 Свариваемость металлов [6].

Под свариваемостью понимают способность однородных и разнородных металлов образовывать сварное соединение, надежно работающее при заданных режимах эксплуатации.

Известно, что все однородные металлы и сплавы могут образовывать при сварке плавлением сварные соединения удовлетворительного качества. Разница между металлами, обладающими хорошей и плохой свариваемостью, заключается в том, что для соединения металлов с плохой свариваемостью необходима более сложная технология сварки – например, предварительный подогрев, ограничение погонной энергии сварки, последующая термообработка, предварительная наплавка на свариваемые кромки и т.д.

Усложнение технологии и применение специальных сварочных материалов делает изготовление сварных конструкций из этих материалов во многих случаях экономически нецелесообразным. Пример – чугун. Из чугуна получаются отличные отливки, а сварка применяется только в исключительных случаях ремонта.

Однородные металлы и сплавы обладают физической свариваемостью.

Сваривание неоднородных материалов может и не произойти, если они не в состоянии обеспечить протекание физико-химических процессов. Например, не образуют жидких и твердых растворов, нет взаимной диффузии, т.е. если они не обладают физической свариваемостью. Примеры: титан и сталь, сталь и алюминий.

Свариваемость определяется многими показателями. Недостаточно получить неразъемное соединение, необходимо получить соединение, удовлетворяющее многим механическим, физическим и химическим свойствам, определяемыми условиями эксплуатации.

Существуют следующие методы определения показателей свариваемости:

- определение стойкости металла шва против образования горячих трещин,

- определение стойкости металла шва и околошовной зоны против образования холодных трещин,

- оценка стойкости основного металла, металла шва и металла околошовной зоны против перехода в хрупкое состояние,

- определение стойкости против межкристаллитной коррозии,

- определение усталостной прочности

и др.

Оценивать свариваемость углеродистой стали принято по количеству содержания углерода, а точнее – углеродного эквивалента:

Сэкв =С+Mn/6+Si/24+Ni/10+Cr/5+Mo/4+V/14

Хорошо свариваются углеродистые стали с Сэкв не более 0,25%. Сварка таких сталей выполняется без предварительного и сопутствующего подогрева, без термообработки.

Удовлетворительно сваривающиеся стали - Сэкв 0,25-0,35%. Сварка при температурах ниже 00С должна вестись с подогревом.

Ограниченно сваривающиеся стали - Сэкв 0,35-0,45%. Склонны при сварке к образованию трещин. Требуется подогрев и ТО после сварки.

Плохо сваривающиеся стали - Сэкв > 0,45%. Склонны при сварке к образованию трещин. Необходимы специальные сварочные материалы или способы сварки. Требуется подогрев и ТО после сварки.

1.5 Сварка конструкционных низкоуглеродистых и низколегированных сталей [1, 2, 7].

Сталь - это сплав железа с углеродом, содержащий до 2% углерода (практически до 1,5%) и постоянные примеси – марганец, кремний, сера, фосфор. Сера и фосфор являются вредными примесями и содержание их непременно ограничивают сотыми, а то и тысячными долями процентов.

Переход металла сварочной ванны из жидкого состояния в твердое называется кристаллизацией. Различают две фазы кристаллизующегося металла от линии ликвидуса до линии солидуса: жидкую и твердую. При кристаллизации в жидкой и в образующейся твердой фазах протекают химические и физические процессы. От характера их протекания зависят свойства затвердевшего металла сварного шва.

Вспомним диаграмму состояния железо-углерод (рис.17).

При затвердевании металла шва от линии солидуса до температуры окружающей среды в металле происходят аллотропические (полиморфные) превращения. При температурах от линии солидуса до линии Ac3 сталь имеет кристаллическую решётку γ-железа - гранецентрированный куб, называемую аустенитом, а при температура ниже линии Ac1 – кристаллическую решетку α-железа, называемую ферритом. Аллотропические изменения, т.е. превращения кристаллической решётки, происходят и в зоне основного металла, прилегающей к металлу сварного шва и нагревающейся до высоких температур, а затем охлаждающейся до температур окружающей среды. Эта зона называется околошовной зоной (ОШ) или зоной термического влияния (ЗТВ).

От состава свариваемой стали, от состава металла шва (а значит и от состава сварочного материала) и характера названных выше физических превращений металла в сварном шве и ЗТВ зависят в целом свойства сварного соединения.

В сварное соединение входят сварной шов, ЗТВ и основной металл.