- •1.Propriétés essentielles des matériaux de construction.

- •Propriétés essentielles des matériaux de construction

- •2. Détermination des propriétés physiques des matériaux de construction.

- •2.1. Détermination de la masse spécifique (la densité réelle).

- •2.2. Détermination de la masse volumique (la densité commune).

- •2.2.1. L’échantillon de forme géométrique.

- •2.2.2. L’échantillon de forme géométrique compacte.

- •2.2.3. L’échantillon de forme non géométrique avec la

- •2.2.4. L’échantillon de forme mouvante.

- •2.3. Détermination de la porosité.

- •2.4. Détermination de l’absorption d’eau.

- •3. Détermination des propriétés mécaniques des

- •Détermination de l’abrasivité.

- •3.2. Détermination de la résistance au choc.

- •Détermination de la résistance mécanique.

- •3.3.1. Détermination du coefficient de ramolissement.

- •3.3.2. Détermination des propriétés mécaniques par les méthodes de contrôle non destructif.

- •3.3.3. Détermination de la résistance mécanique par les méthodes physiques de contrôle non destructif.

- •Généralités

- •1. Détermination des minéraux essentieles des roches d’après

- •Coloration des minéraux et couleur le trait (ligne).

- •3. Détermination de l’absorption d’eau 18

- •2. Détermination de la qualité de brique.

- •2.1. Détermination de la résistance à la compression.

- •2.2. Détermination de la résistance à la flexion.

- •3. Détermination de l’absorption d’eau.

- •Détermination de la marque de la brique d’argile d’après la résistance

- •1. Détermination de la finesse de mouture du plâtre de construction.

- •2. Détermination de la consistance normale du plâtre.

- •3. Détermination des délais de prise du plâtre.

- •4. Détermination de la résistance mécanique du plâtre.

- •5. Obtention du plâtre au laboratoire.

- •Chaux aerienne Tables de matières

- •La chaux vive constituée principalement de CaO;

- •La chaux éteinte, sous forme de Ca(oh)2, obtenue par hydratation de la chaux vive. L’extinction qui est la réaction de la chaux vive avec l’eau, repose sur la formation d’hydroxyde de calcium:

- •Dans la chaux vive

- •2. Détermination de la teneur en grains de chaux non-eteints

- •3.Obtention de la chaux vive au laboratoire.

- •4. Détermination de la vitesse d’extinction de la chaux vive.

- •1. Détermination de la finesse de mouture des ciments

- •2.Détermination de la consistance normale de la pâte de ciment

- •3.Détermination des delais de prise du ciment

- •4. Détermination de la marque du ciment

- •4.1. Détermination de la consistance normale du mortier

- •4.2. Préparation des eprouvettes

- •4.3. L’essai des éprouvettes

- •Détermination de la composition granulomètrique

- •2. Détermination de la dencité moyenne.

- •3. Détermination de la dencité en vrac (de remblai).

- •4. Détermination du volume des vides.

- •5. Détermination de la broyabilité d’agrégat.

- •6. Détermination de la teneur des grains laminaires et aiguillonnés.

- •Détermination de l’humidité du sable

- •Densité mouvemante (remplissage)

- •Détermination de la densité moyenne

- •Détermination du volume des vides dans le sable

- •Détermination de la composition granulometrique et du module de grosseur

- •Tables de matières Généralités 35

- •1. Méthode du calcul de la composition du béton

- •1.1. Détermination du rapport ciment / eau (c/e)

- •Coefficients de la qualité des agrégats

- •1.2. Détermination de la consommation de l’eau

- •1.3. Détermination de la consommation du ciment

- •1.4. Détermination de la consommation du sable et de la pierre cassée

- •Valeurs k pour les mélanges plastiques

- •1.5. Préparation de l’éprouvette de laboratoire

- •1.5.1. Vérification et correction de la maniabilité du mélange de béton

- •1.5.2. Détermination de la densité réelle du mélange de béton et précision du calcul

- •1.5.3. Préparation des échantillons

- •1.6. Essai des échantillons

- •Valeurs du coefficient de la forme de l’échantillon

- •1.7. Exemple du calcul de la composition du béton

- •2. Etude de l’influence des additions des matières plastifiantes par les propriétés des mélanges de béton

- •3. Complément aux travaux pratiques

1.3. Détermination de la consommation du ciment

La consommation du ciment, kg:

C = E * C/E. (1.2)

1.4. Détermination de la consommation du sable et de la pierre cassée

Il faut considérer le system de deux équations:

C/ρc + S/ρs + P/ρp + E/ρe = 1000 – la somme des volumes absolus des composants du béton doit être égale à 1000 l ou 1m³.

C/ρc + S/ρs + E/ρe = PL/ρvp * K – le volume absolu du mortier doit être égale au volume des vides entre les grains du gros granulat.

La consommation du gros granulat (gravier ou pierre cassée), kg on calcule par la formule:

P = 1000 / (L/ρvp*K + 1 / ρp), (1.3)

L = 1 – ρvp / ρp, (1.4)

où L – volume des vides de la pierre cassée;

ρp – densité de la pierre cassée;

ρvp – densité en vrac (de remblai) de la pierre cassée;

K – coefficient du constituant de mortier (voir tableau 1.3).

Tableau 1.3

Valeurs k pour les mélanges plastiques

Pierre cassée |

Gravier |

La consommation volumique du ciment, kg/m³ |

1,30 |

1,36 |

250 |

1,36 |

1,42 |

300 |

1,42 |

1,48 |

350 |

1,48 |

1,54 |

400 |

1,60 |

1,66 |

500 |

La consommation de l’agrégat fin on calcule par la formule:

S = [ 1000 – (C/ρc + P/ρp + E/ρe)] * ρs , (1.5)

où ρc, ρp, ρs – densité du ciment, da la pierre cassée et du sable.

36

1.5. Préparation de l’éprouvette de laboratoire

1.5.1. Vérification et correction de la maniabilité du mélange de béton

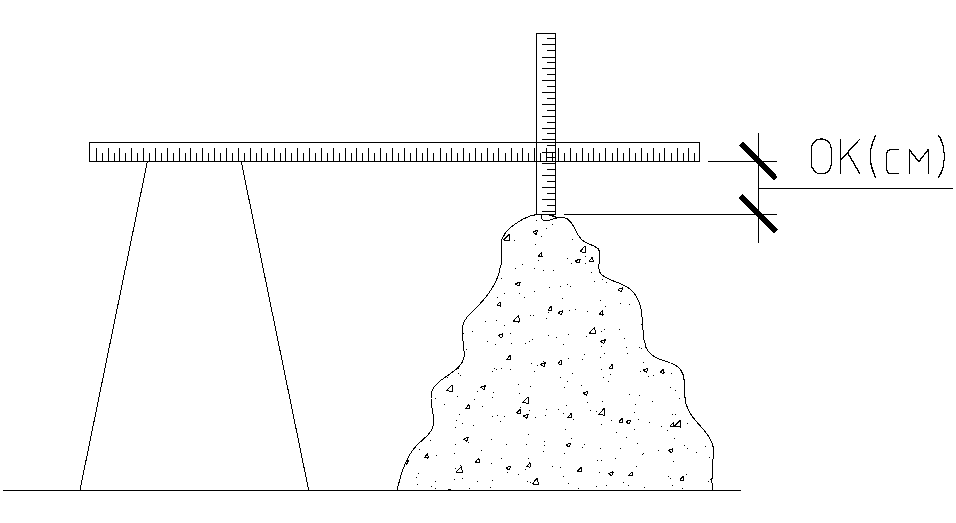

On détermine l’afaissement au cône pour les mélanges plastiques par le mesurage en cm (fig. 1). On installe le moule conique métallique dans la surface plate et on le remplit par le mélange et on presse 25 fois par le barre métallique ø 16 mm. Le moule on remplit dans 3 fois. Ensuite on coupe les surplus du mélange. Le moule métallique conique on monte et on l’installe près. On détermine à l’aide de deux règles l’afaissement au cône de béton.

Fig. 1. Détermination de la maniabilité du mélange de béton.

O n

détermine la maniabilité des mélanges rigides en sec à l’aide

du viscosimètre technique (fig. 2).

n

détermine la maniabilité des mélanges rigides en sec à l’aide

du viscosimètre technique (fig. 2).

Fig. 2. Détermination de la rigidité des mélanges de béton.

On y installe le moule conique standartisé rempli du mélange par la méthode ci – dessus. Après la montée du moule métallique conique on descend dans la surface de béton le poids standartisé et on branche le vibrateur. On fixe le temps quand le mélange unit sa surface dans l’anneau de l’appareil.

Si la maniabilité du mélange ne correspond pas à la maniabilité exigée, on fait la correction. Pour l’augmentation de la maniabilité on ajoute 5 – 10 % de l’eau et du ciment (sans changement le rapport C/E); pour la diminution de la maniabilité on ajoute 5 – 10 % du sable et de la pierre cassée (sans changement le relation S/P).