- •Витебск

- •Содержание

- •Задание 1

- •Задание 1.

- •1.2. Содержание задания.

- •1.3. Выполнение задания.

- •Задание 2.

- •2.1. Цель задания.

- •2.2. Содержание задания.

- •2.3. Выполнение задания.

- •Задание 3

- •3.1 Цель задания

- •3.2 Содержание задания

- •3.3 Часть первая. Выполнение задания

- •3.4 Часть вторая. Выполнение задания

- •4.1. Цель задания.

- •4.2. Содержание задания.

- •4.3. Выполнение задания.

- •5.1. Цель задания.

- •5.2. Содержание задания.

- •5.3. Выполнения задания.

- •6.1. Цель задания.

- •6.2. Содержание задания.

- •6.3. Выполнения задания.

Министерство образования Республики Беларусь

УО “ВГТУ”

кафедра МТВПО

Курсовая работа

По дисциплине: “Взаимозаменяемость, стандартизация и технические измерения”

ВАРИАНТ № 23

Выполнил:

студент группы 3Мл-72

Самалюс С. П.

Проверил: Голубев А. Н.

Витебск

2005

Содержание

Задание 1

задание 2

задание 3

задание 4

задание 5

задание 6

Задание 1.

1.1.1. Практическое освоение терминологии курса и определение основных параметров цилиндрического сопряжения.

1.1.2. Изучение способов нанесения на чертежах обозначений посадок и допусков.

1.2. Содержание задания.

1.2.1. Рассчитать предельные размеры отверстия вала, допуски и квалитеты. Подобрать из таблиц буквенные обозначения посадки по ЕСДП СЭВ. Рассчитать предельные зазоры или натяги, допуск посадки и среднее значение посадки.

1.2.2. Выполнить схему полей допусков на размеры сопряженных деталей, указав все рассчитанные в пункте 1.2.1. параметры.

1.2.3. Подобрать конечную операцию механической обработки деталей соединения и назначить предельную шероховатость поверхностей отверстия и вала.

1.2.4. Выполнить чертёж соединения в сборе и по детально обозначить буквами и числовыми величинами параметры соединения и деталей; нанести условные обозначения шероховатости.

1.2.5. Подобрать универсальное измерительное средство для измерения вала и отверстия.

1.3. Выполнение задания.

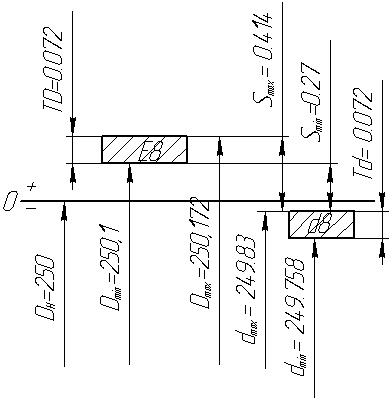

Номинальный размер цилиндрического сопряжения Dн = dн=250 мм.

Отклонения отверстия и вала соответственно равны ES= +0,172 мм;

EI= +0,100 мм; es = - 0,170 мм; ei = - 0,242 мм.

1.3.1. Рассчитываем предельные размеры отверстия и вала:

Dmax =Dн + ES= 250 + 0,172 = 250,172 мм

Dmin =Dн + EI = 250 + 0,100 = 250,1 мм

dmax =Dн + es = 250+(-0. 170) =249,83 мм

dmin =Dн + ei = 250+(-0,242) = 249,758 мм

1.3.2. Определяем допуски на размеры деталей:

TD= Dmax-Dmin= 250,172 – 250,1 =0,072 мм

Td= dmax-dmin= 249,83 – 249,758 =0,072 мм

1.3.3. Определяем квалитеты изготовления деталей. Квалитет зависит от количества единиц допуска ‘а’ в формуле допуска Т=a·i , где Т- допуск;

i- единица допуска.

Для заданного D(d) = 250 мм; Dnmax= 250 мм; Dnmin= 180 мм;

______

Dn=√ 250·180=212,132 мм;

Формула определения единицы допуска:

__

i=0.453√Dn+0,001 Dn ,

где i – в мкм, D – в мм.

_______

i=0.453√212,132 + 0,001·212,132 =2,896 мкм ;

Определяем число единиц допуска:

Для отверстия и вала aD =(ad)=TD/i=Td/i=72 / 2,896 = 24,863 мкм

Из таблицы определяем квалитет, по которому выполнены элементы сопряжения.

Квалитет отверстия IT8

Квалитет вала IT8

1.3.4. Подбираем буквенные обозначения и стандартную посадку.

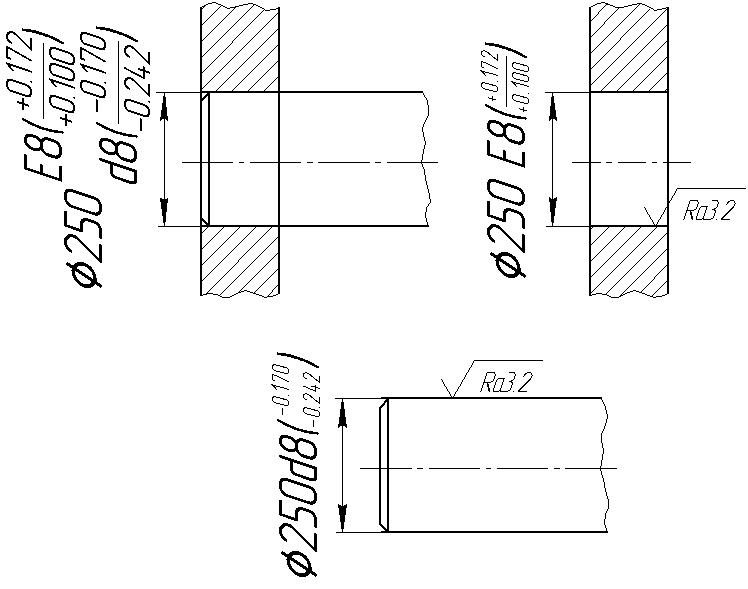

Для этого примера поле допуска отверстия Е8, вала d8. Тогда буквенное обозначение искомой посадки имеет вид:

Ø250

![]()

1.3.5. Подсчитываем зазоры или натяги.

Наибольший допустимый зазор:

Smax = Dmax-dmin =250,172 – 249,758 = 0,414 мм

Наименьший допустимый зазор:

Smin = Dmin-dmax =250,1 – 249,83 = 0,27 мм

Средний зазор посадки с зазором:

Sср = (Smax+Smin)/2 = (0,414 +0,27)/2 = 0,342 мм

Производим расчёт допуска посадки TS с зазором.

TS= Smax - Smin= TD + Td = 0,414 0,27= 0,144 мм

1.3.6. Изображаем схему полей допусков (рис. 1).

рис. 1

1.3.7. В соответствии с таблицей определяем для сопрягаемых деталей параметры шероховатости и подбираем конечную операцию механической обработки:

для отверстия IT8 => Ra=3,2 мкм, выбираем вид обработки – растачивание чистовое

для вала IT8 => Ra=3,2 мкм, выбираем вид обработки – обтачивание продольной подачей

1.3.8. Вычерчиваем соединение в сборе и подетально (рис. 2).

Рис. 2