- •Мехатронные системы машин

- •1. Введение, целевые задачи мехатроники.

- •2. Основные понятия и определения в мехатронике.

- •3. Новые технологии в мехатронике.

- •4. Подход к проектированию интегрированных мехатронных модулей и систем.

- •5. Метод объединения элементов мехатронного модуля в едином корпусе.

- •6. Мехатронные модули движения.

- •7. Интеллектуальные мехатронные модули

- •8. Производственные машины с параллельной и гибридной кинематикой.

- •8.2. Мехатронный робот-станок "рост 300"

- •9. Управление движением мехатронных систем на основе Интернет технологий

- •10. Сенсорные элементы, датчики, чувствительные элементы и устройства мехатронных систем.

- •10.2 Датчики и чувствительные элементы мехатронных модулей.

- •10.3. Ультразвуковые датчики расстояний для мехатронных модулей движения автомобиля.

- •10.4. Радарные датчики в мехатронных модулях движения автомобилей.

- •10.5 Датчики, работающие на эффекте Холла.

- •10.6 Электронный блок управления (эбу)

- •11. Примеры интеллектуальных мехатронных модулей

- •12. Энергетический расчет универсального мехатронного модуля

- •12.1. Энергетический расчет универсального мехатронного модуля при незначительных динамических нагрузках

- •12.2. Энергетический расчет универсального мехатронного модуля при значительных динамических нагрузках

- •13. Преобразователи движения

- •Геометрический расчет передачи.

- •13.5. Проверочный расчет зубьев шестерни и рейки на выносливость по контактным напряжениям.

- •13.6. Проверочный расчет зубьев шестерни и рейки на выносливость пo напряжениям изгиба.

- •14. Расчет параметров двигателя и редуктора скипового подъемника

- •14.2. Расчетно-конструкторская часть

- •14.3. Расчет мощности двигателя скипового подъемника

- •14.4. Выбор двигателя

- •14.5 Выбор редуктора

- •15. Расчет широтно-импульсного преобразователя (шип)

- •15.2 Выбор силовых полупроводниковых элементов

- •15.3. Определение оптимальной частоты коммутации шип[16]

- •15.4 Определение постоянных и базовых величин, необходимых для расчета электромагнитных нагрузок энергетического канала

- •16. Электромагнитные тормозные устройства

- •17. Расчет и выбор параметров сглаживающего фильтра

- •18. Кинематическая погрешность цилиндрической зубчатой передачи

- •Мертвый ход цилиндрической зубчатой передачи.

- •19. Датчики информации

- •19.1. Датчики положения и перемещения

- •19.2. Аналоговые датчики положения

- •19.3. Цифровые датчики положения

- •20. Надежность мехатронных модулей

- •20.1. Надежность в период постепенных отказов.

- •20.2. Надежность сложных систем.

- •21. Диагностика мехатронных систем автомобилей

- •22. Антиблокировочная мехатронная система тормозов (аbs) автомобиля

- •23. Нейронные сети в мехатронике

- •23.1. Рекуррентная хэммингова сеть

- •23.2. Решение систем линейных уравнений.

- •23.3. Экстраполяция функций.

- •24. Математические основы измерения и анализа случайных динамических процессов мехатронных систем

- •25. Информационные контрольно-диагностические мехатронные системы

- •25.1. Состояние и тенденции развития систем

- •25.2. Автомобильные дисплеи

- •26. Мехатронное управление амортизатором автомобиля.

- •27. Экономические и социальные аспекты мехатроники

- •Приложение 1. Вибродиагностика агрегатов и мехатронных систем машин.

- •Приложение 2. Окна взвешивания, применяемые для спектрального анализа вибрационных сигналов в мехатронных системах.

- •Приложение 3 словарь терминов, применяемых при анализе, расчете и проектировании мехатронных систем машин [13]

- •Приложение 4 аббревиатуры, употребляемые в мехатронике.

- •Приложение 5 вопросы по дисциплине «мехатронные системы машин»

17. Расчет и выбор параметров сглаживающего фильтра

Для снижения пульсации выпрямленного напряжения на выходе преобразователя-выпрямителя устанавливается сглаживающий фильтр. Эффективность сглаживающего фильтра оценивают по его способности уменьшать амплитуду пульсации, т.е. по значению коэффициента сглаживания qc.

17.1. Расчет коэффициента сглаживания

(17.1)

(17.1)

где U'(1)m , U'д— амплитуда основной гармоники пульсаций и постоянная составляющая напряжения на входе фильтра U'(1)m= 183,66 В, U'д=274 В; , U''(1)m, Uд - амплитуда основной гармоники пульсаций и постоянная сглаживающая напряжения на выходе фильтра, U''(1)m = 1В, Uд = 274 .В.

17.2. Выбор схемы фильтра

В соответствии с рекомендациями выбираем Г-образный LC-фильтр. Определяем, произведение Lд • С

![]() (17.2)

(17.2)

где mn — частота пульсаций выпрямленного напряжения, mn = 100 Гц;

c=314,16рад/с

![]()

17.3. Определение минимального значения индуктивности дросселя

Гн

Гн

По рассчитанному значению Lд..мин выбираем стандартный дроссель фильтра ДПМ 200-1000 со следующими параметрами:

индуктивность дросселя Lд, 10-6 Гн.... 1000

номинальный постоянный ток, А ....................200

17.4. Расчет емкости конденсатора фильтра

![]() (17.3)

(17.3)

17.5. Рабочее напряжение конденсатора

Рабочее напряжение конденсатора при проектировании выбирается больше значения выпрямленного напряжения из выражения

![]() В

(17.4)

В

(17.4)

По рассчитанному значению емкости С и рабочему напряжению выбираем конденсатор К50-78-450В — 220мкФ ± 20%.

18. Кинематическая погрешность цилиндрической зубчатой передачи

Точность работы мехатронного модуля оценивают его погрешностью, т.е. разностью между действительным и расчетным положениями выходного звена. Основными причинами возникновение погрешности мехатронного модуля являются погрешности систем управления и двигателя, кинематические погрешности, мертвые ход и упругие деформации элементов его преобразователей движения.[10]

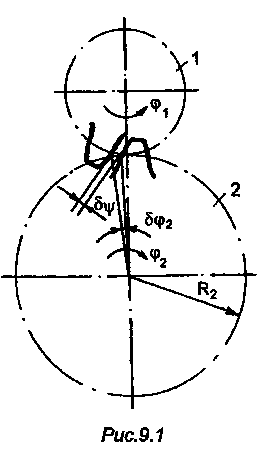

Из-за наличия погрешностей изготовления зубчатых колес и сборки передачи угол 2 поворота ведомого колеса реальной зубчаток передачи отличается от угла поворота ведомого колеса идеального механизма при одном и том же значении угла , поворота ведущего зубчатого колеса (рис. 18.1):

![]() ,

(18.1)

,

(18.1)

где u12 - передаточное отношение от первого зубчатого колеса ко второму; - боковой зазор между зубьями ведущего и ведомого зубчатых колес; R2 - радиус ведомого зубчатаго колеса; 2 - погрешность положения ведомого колеса.

Рис. 18.1. Погрешности изготовления и сборки зубчаты колес

Алгебраическую разность между погрешностями положения ведомого колеса, вызванную погрешностями изготовления и сборки передачи, называют кинематической погрешностью передачи.

Кинематическую погрешность цилиндрической зубчатой передачи определяют методом максимума-минимума и вероятностным методом.

При расчете по методу максимума-минимума минимальное значение кинематической погрешности F{0min зубчатой цилиндрической передачи по дуге делительной окружности ведомого

![]() (18.2)

(18.2)

Максимальное значение кинематической погрешности, мкм:

![]() ,

(18.3)

,

(18.3)

где А - коэффициент, учитывающий степень точности передачи. . Для зубчатой передачи 7-й и 8-й степеней точности А=0,71, для остальных степеней точности А=0,62; Кs и К- коэффициенты фазовой компенсации, принимаемые в зависимости от передаточного отношения и по табл. 18.1; F`i - допуск, мкм, на кинематическую погрешность колеса:

![]()

Fр - допуск, мкм, на накопленную погрешность шага зубчатого колеса, ff - допуск на погрешность профиля зуба; ЕM — суммарная приведенная погрешность монтажа, мкм:

где = 20° — угол зацепления, град; - угол наклона линии зуба, град; er = Fr - монтажное радиальное биение зубчатого колеса, мкм:

![]()

еi - допуски на погрешности, создающие первичные радиальные биения колеса, мкм; еа - монтажное осевое биение зубчатого колеса, мкм:

![]()

ej — допуски на погрешности, создающие первичные осевые биения колеса, мкм.

В предварительных расчетах можно принимать еа=5...15 мкм.

Таблица 18.1

Значения коэффициентов фазовой компенсации для зубчатой передачи

и |

К |

Ks |

1,0...1,5 |

0,98 |

0,30 |

1.5...2.0 |

0,85 |

0,76 |

2,0...2,5 |

0,83 |

0,75 |

2.5...3.0 |

0,93 |

0,74 |

3,0...3,5 |

0,97 |

0,75 |

3,5...4,0 |

0,96 |

0,80 |

4,0..4…5 |

0,96 |

0,90 |

4.5...5.0 |

0,96 |

0,87 |

5Д..5.5 |

0,98 |

0,85 |

5.5...6.0 |

0,96 |

0,88 |

6Д.Д5 |

0,97 |

0,94 |

Св. 6,5 |

0,98 |

0,99 |

Примечание. Для передаточных отношений, не выражаемых целым в случае числом, работы передачи в пределах больше одного оборота колеса K=KS=0,98 |

||

При вероятностном

методе расчета максимальное значение

кинематической погрешности

![]() цилиндрической

зубчатой передачи, мкм:

цилиндрической

зубчатой передачи, мкм:

![]() ,

(18.4)

,

(18.4)

где Кр— вероятностный коэффициент фазовой компенсации, принимаемый в зависимости от передаточного отношения и и процента риска Р по табл. 18.2.

Таблица 18.2

Значения вероятностного коэффициента фазовой компенсации Кр для зубчатых передач

Р,% |

Передаточное отношение u |

|||||||||||

1,0... 1 5 |

1,5... 2,0 |

2,0... 2,5 |

2,5... 3,0 |

3,0... 3,5 |

3,5... 4,0 |

4,0... 4,5 |

4,5... 5,0 |

5,0... 5,5 |

5,5... 6,0 |

6,0... 6,5 |

Св. 6,5 |

|

32 |

0, 58 |

0,68 |

0,60 |

0,74 |

0,71 |

0,71 |

0,68 |

0,71 |

0,78 |

0,70 |

0,78 |

0,80 |

10 |

0, 92 |

0,78 |

0,73 |

0,88 |

0,82 |

0,82 |

0,80 |

0,82 |

0,90 |

0,88 |

0,91 |

0,94 |

4,5 |

0 ,95 |

0,83 |

0,81 |

0 91 |

0,92 |

0,91 |

0,88 |

0,92 |

0,94 |

0,94 |

0,94 |

0,96 |

1,0 |

0,96 |

0,84 |

0,82 |

0,92 |

0,95 |

0,95 |

0,94 |

0,95 |

0,97 |

0,95 |

0,96 |

0,96 |

Пересчет значений кинематической погрешности , выраженной в мкм, в угловые единицы-минуты, (...'), получим из пропорции

![]()

где d2 - диаметр делительной окружности ведомого зубчатого колеса, мм.

Откуда кинематическая погрешность 5ср цилиндрической зубчатой передачи в угловых единицах, (...'):

![]() (18.5)

(18.5)

Кинематическая погрешность цилиндрической зубчатой передачи в радианах, (рад):

(18.6)

(18.6)