- •1 Исходные данные к проекту

- •1.1 Назначение и анализ конструкции детали

- •1.2 Анализ действующего технологического процесса и целесообразность разработки нового технологического процесса

- •1.3. Анализ производственной обстановки

- •2 Проектирование маршрута технологического

- •2.1 Типовая схема обработки детали

- •2.2 Анализ технологичности конструкции

- •2.3 Выбор метода и способа изготовления исходной заготовки

- •2.4 Проектирование маршрута технологического процесса

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

НАЦИОНАЛЬНЫЙ МИНЕРАЛЬНО-СЫРЬЕВОЙ УНИВЕРСИТЕТ

«ГОРНЫЙ»

Факультет механический

Кафедра машиностроения

ОТЧЕТ

ПО ПРЕДДИПЛОМНОЙ ПРАКТИКЕ

Тема: Разработка технологического процесса изготовления детали « Диск» вала ротора гидрогенератора.

Выполнил студент__ Багдасаров Э.И._

Специальность:_____151001.65-02___

Шифр:__________ 9306130012 __

Руководитель _Уваров В.П. _

Подпись _____________________

Дата защиты_________________

Санкт-Петербург

2013 г.

Факультет механический

Кафедра машиностроения

Утверждаю Зав.

кафедрой ____________________ «___»__________200

г.

ЗАДАНИЕ НА ПРЕДДИПЛОМНУЮ ПРАКТИКУ

Студенту (Фамилия И.О.) __ Багдасаров Э.И.___ Шифр 9306130012

Вид практики _______________Преддипломная________________

Место проведения практики _________________________________

Срок проведения практики ____02.09.-14.10.13._________________

Руководитель практики ______Уваров В.П. _______________

1. Тема ___ Разработка технологического процесса изготовления детали «Диск» вала ротора гидрогенератора.

2. Содержание практики _____________________________ __________

_____1. Сбор материала по теме ДП._ __________________________ ______

_____2. Анализ исходных данных и производственной обстановки. _______

_____3. Конструктивно-технологический анализ детали. ___________ ____

_____4. Выбор способа получения исходной заготовки. __________ _____

_____5. Построение плана обработки элементов детали. __________ _____

_____6. Разработка маршрута технологического процесса. _______________

_________________________________________________________________

3. План практики

№ п/п |

Вид работы |

Срок выполнения |

Отметка о выполнении |

1 |

Сбор материала по теме ДП |

02.09-06.09.13 |

|

2 |

Анализ исходных данных и производственной обстановки |

09.09-13.09.13 |

|

3 |

Конструктивно-технологический анализ детали |

16.09-20.09.13 |

|

4 |

Выбор способа получения исходной заготовки |

23.09-27.09.13 |

|

5 |

Построение плана обработки элементов детали |

30.03-04.10.13 |

|

6 |

Разработка маршрута технологического процесса |

07.10-11.10.13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Руководитель практики _________________ ___Уваров В.П.___

подпись, дата инициалы, фамилия

Студент _________________ __ Багдасаров Э.И.__

подпись, дата инициалы, фамилия

1 Исходные данные к проекту

1.1 Назначение и анализ конструкции детали

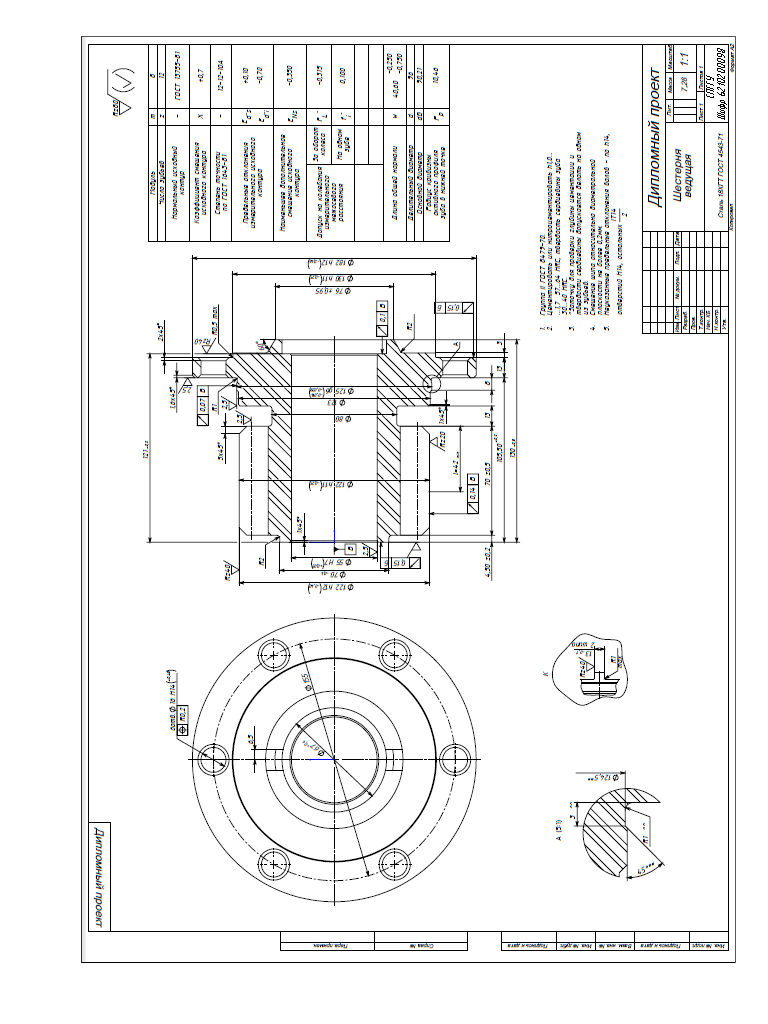

Деталь «Шестерня ведущая» входит в комплект для сборки коническо-цилиндрического редуктора тракторной лебедки (рисунок 1).

Она устанавливается своим внутренним диаметром Ø55Н7(+0,03) мм на опорный вал лебедки. Поверхность Ø55Н7 (+0,03) мм имеет шероховатость Ra = 2,5 мкм, что соответствует предъявляемым требованиям по точности и качеству. При помощи зубьев, нарезанных на наружной поверхности Ø122h12(-0,4)мм с Ra=10 мкм, шестерня ведущая входит в зацепление с шестерней цилиндрической ведомой, при этом осуществляется вращение барабана, на который наматывается трос лебедки. Наружный элемент вращения Ø125g6(-0,014-0,039) мм с шероховатостью Ra = 2,5 мкм служит для установки на него конического колеса, которое крепится через шесть отверстий Ø16 (+0,43) мм болтами к фланцу ведущей цилиндрической шестерни.

Точность

выполнения Ø125g6![]() мм

обеспечивает допустимое по условиям

сборки биение относительно внутреннего

элемента вращения Ø55Н7(+0,03)

мм. Для этой же цели служат заданные

конструктором требования на биение

наружной поверхности Ø125g6

мм

обеспечивает допустимое по условиям

сборки биение относительно внутреннего

элемента вращения Ø55Н7(+0,03)

мм. Для этой же цели служат заданные

конструктором требования на биение

наружной поверхности Ø125g6![]() мм относительно внутренней поверхности

Ø55Н7(+

0,03)

мм не более 0,07 мм.

мм относительно внутренней поверхности

Ø55Н7(+

0,03)

мм не более 0,07 мм.

В торцы с шероховатостью Ra = 5 мкм с двух сторон упираются конические подшипники. Точность выполнения этих плоскостных элементов обеспечивает допустимое по условиям сборки торцевое биение относительно внутренней поверхности Ø55Н7 (+0,03) мм. Для этой же цели служат заданные конструктором требования на торцевое биение плоскостных элементов не более 0,05 мм.

Р исунок

1 – Деталь «Шестерня ведущая»

исунок

1 – Деталь «Шестерня ведущая»

Выемки на фланце справа с шероховатостью Ra = 5 мкм служат седлами для крепежных болтов. Точность выполнения этих элементов обеспечивает допустимое по условиям сборки торцевое биение 0,15 мм относительно внутреннего элемента вращения Ø55Н7(+0,03)мм.

Остальные элементы шестерни цилиндрической ведущей являются вспомогательными. Их точность и шероховатость поверхностей заданы в соответствии с техническими требованиями на изготовление изделия. Стендовые и серийные заводские испытания показали, что такое распределение точности по диаметральным размерам обеспечивает равнонадежную работу узла в течение длительного срока эксплуатации.

Таким образом, заданные параметры точности и шероховатости поверхностей детали соответствуют ее служебному назначению, то есть, нет необходимости их изменять.

Материалом заготовки служит легированная сталь 18ХГГ ГОСТ 4543-71, которая предназначена для деталей автомобильного, тракторостроитель-ного, сельскохозяйственного машиностроения. Из этой стали изготовляются такие детали как втулки, муфты, зубчатые колеса, шестерни и т.д.

Сталь 18ХГТ ГОСТ 4543-71 удовлетворяет требованиям, которые предъявляются к детали «Шестерня ведущая» и нет необходимости ее менять.

1.2 Анализ действующего технологического процесса и целесообразность разработки нового технологического процесса

В настоящее время на производстве действует технологический процесс, обеспечивающий выпуск 1000 деталей в год. Основные данные существующего технологического процесса сведем в таблицу 1.1.

Таблица 1.1 - Данные по существующему технологическому процессу

№Опер. |

Наименование операции |

Модель |

Т шт., |

Т п.з., |

оборудования |

мин. |

мин. |

||

005 |

Вертикально-сверлильная |

2Г175 |

4,2 |

15 |

010 |

Горизонтально-протяжная |

7А545 |

2,4 |

15 |

015 |

Токарно-револьверная |

1П365 |

4,137 |

30 |

020 |

Токарно-револьверная |

1П365 |

3,1 |

30 |

025 |

Токарная |

1А730 |

8,3 |

30 |

030 |

Горизонтально-фрезерная |

6М83 |

1,4 |

45 |

035 |

Токарная |

1А730 |

7,9 |

30 |

055 |

Прошивка |

|

0,52 |

22 |

070 |

Зубодолбежная |

5140 |

27,16 |

45 |

095 |

Вертикально-сверлильная |

2Г175 |

2,14 |

15 |

100 |

Вертикально-сверлильная |

2Н135 |

1,01 |

15 |

110 |

Внутришлифовальная |

ЗК227 |

7,9 |

30 |

115 |

Торцекруглошлифовальная |

ЗТ161 |

5,24 |

30 |

120 |

Торцекруглошлифовальная |

ЗТ161 |

5,13 |

30 |

|

|

Итого: |

80,53 |

|

Необходимо разработать новый технологический процесс, который бы обеспечивал выпуск 4000 деталей в год.

Анализируя действующий технологический процесс можно увидеть, что все станки, применяемые на участке изготовления детали, универсальные, с чем связан ряд недостатков:

1) станки малопроизводительны, требуют высокой квалификации рабочих, отсюда - увеличение себестоимости детали;

2) метод получения размеров на универсальных станках - метод пробных проходов и промеров, что опять же требует высокой квалификации рабочего, увеличивает основное и вспомогательное время обработки;

3) применяются универсальные приспособления, требующие выверки при установке на станках, что увеличивает вспомогательное время и требует определенных навыков у рабочего;

4) расстановка оборудования на участке не по ходу технологического процесса, что увеличивает время на транспортные перевозки;

5) на участке имеются более совершенные станки, которые в настоящий момент загружены не полностью, но требуют использования более совершенного технологического процесса.

Анализ действующего технологического процесса позволяет сделать вывод: увеличение программы выпуска детали до 4000 шт. с применением универсального оборудования повлечет за собой увеличение коэффициента загрузки оборудования, а это, в свою очередь, потребует для выполнения программы изготовления детали либо снять с производства другие детали, либо увеличить производственные площади для новых станков, что невозможно.

Следовательно, необходимо разработать новый технологический процесс с использованием нового высокопроизводительного оборудования.