- •6.3. Виброакустическая (ва) диагностика процесса резания и

- •Особенности распространения акустического излучения из

- •6.3.2. Отображение поломок режущих инструментов в характеристиках ва излучения

- •Записи были в октавной полосе 4 кГц

- •Поломки резцов

- •Выявление поломок зубьев с помощью анализа огибающей ва сигнала

- •Влияние износа спиральных сверл на параметры виброакустического сигнала

- •Октава с сгч 16 кГц, сверло ø 9,8 мм,

- •Влияние износа торцевых фрез на параметры ва сигнала

- •Влияние режимов резания

- •Выделение огибающей ва сигнала

- •И выходе зуба фрезы в зону резания

- •Фрезерование винтовой фрезой

- •Влияние износа шлифовальных кругов на параметры ва сигнала

- •1/3 Октавные спектры начала (синий) и конца (желтый) шлифования

- •Спектры в диапазоне до 10 кГц: острый (красный) и засаленный (зеленый).

- •Практическое использование ва сигналов в системах мониторинга технологических процессов

- •Структура системы диагностики режущего инструмента на станках с чпу

- •Режущих инструментов

- •Дополнительные функциональные возможности ва сигналов при их использовании на станках с чпу

- •Связь возмущающих факторов технологического процесса с характеристиками виброакустического сигнала

Выявление поломок зубьев с помощью анализа огибающей ва сигнала

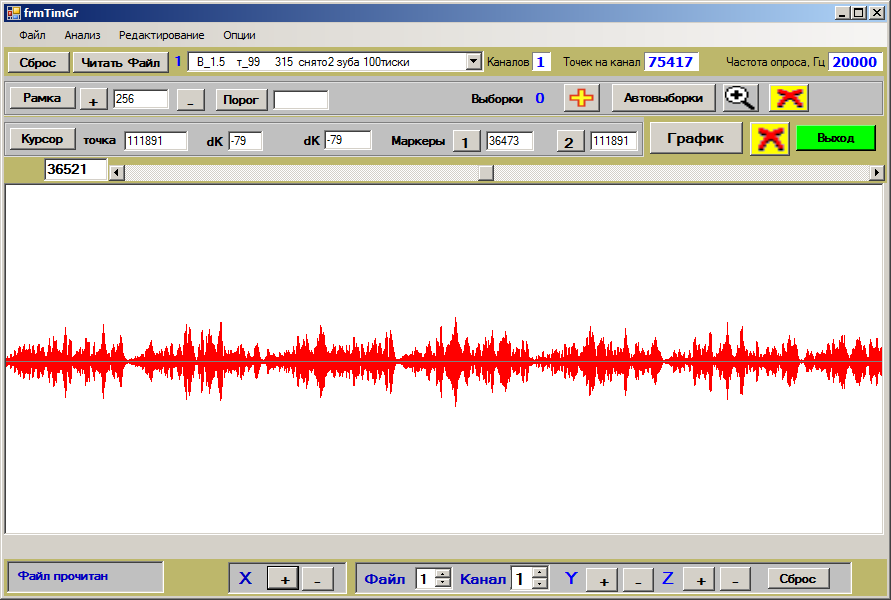

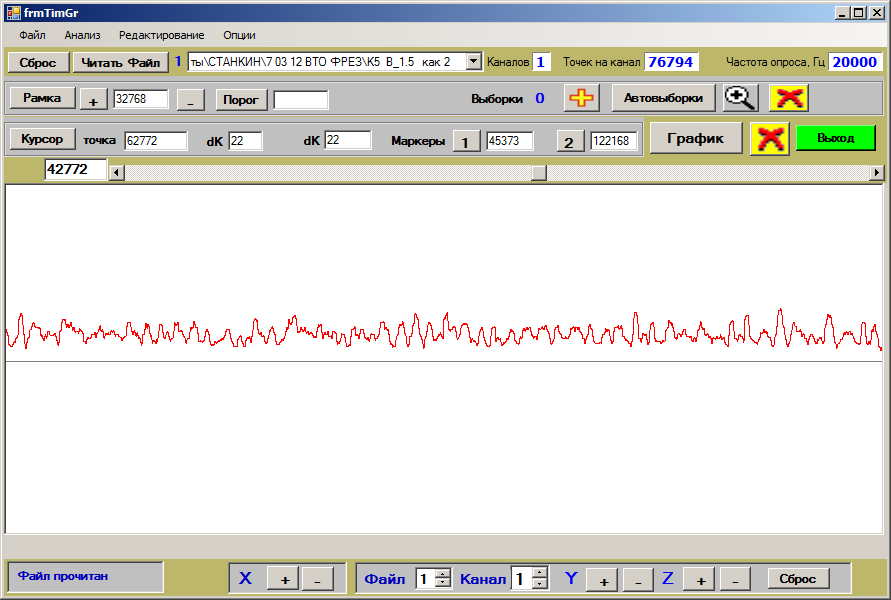

Ниже показаны результаты анализа ВА сигнала в условиях работы обычной торцевой фрезы с полным комплектом зубьев и фрезы с двумя сломанными зубьями. Все условия были одинаковыми.

Рис. 1. Фрезерование с двумя сломанными зубьями. 315 об/мин.; глубина 1,5 мм; ширина 99 мм.

Наличие сломанных зубьев привело к значительной модуляции ВА сигнала, который был предварительно отфильтрован в октавной полосе с центральной частотой 2 кГц. Именно амплитуда этой полосы наиболее остро реагировала на изменения состояния режущего инструмента.

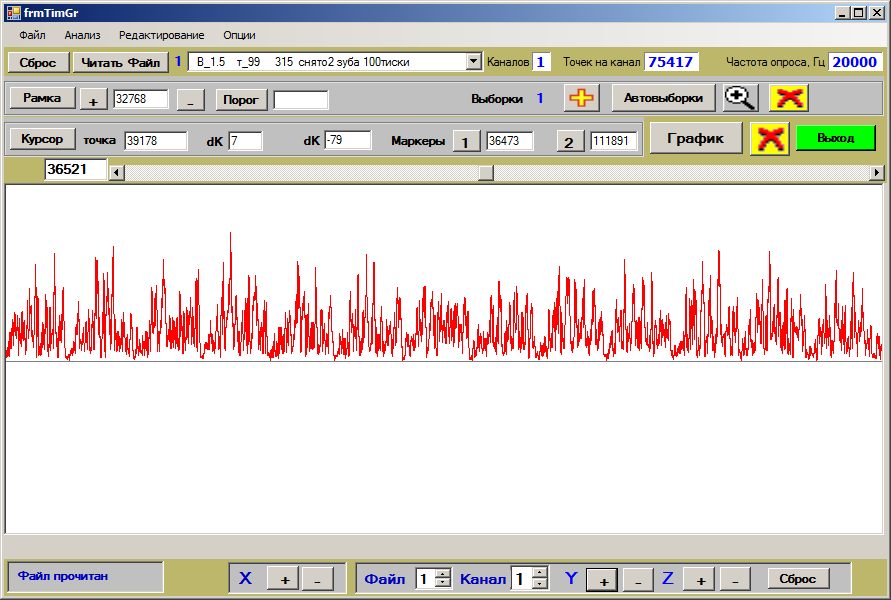

Рис. 2. Огибающая сигнала в октаве 2 кГц при осреднении за 0,8 мс.

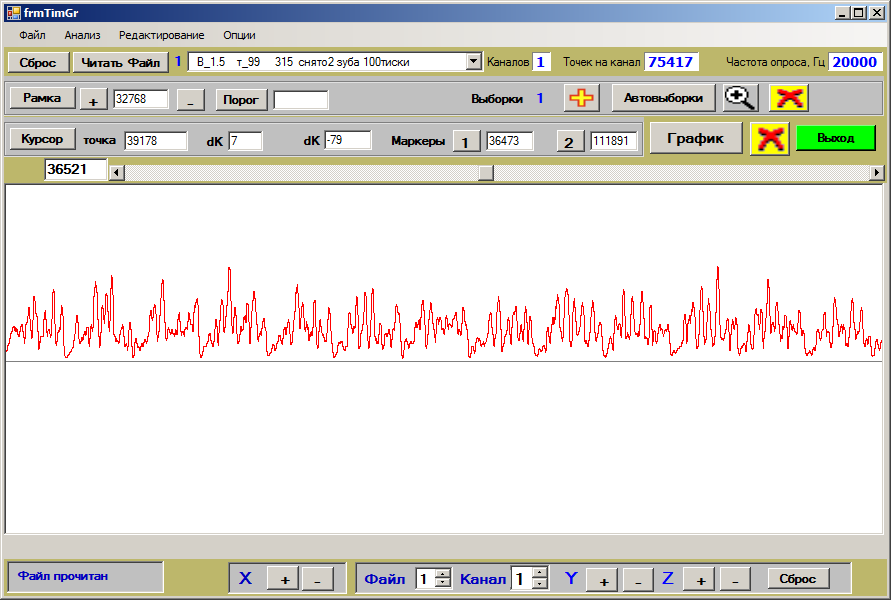

На рис. 2-4 показаны три варианта выделения огибающей ВА сигнала, показанного на рис. 1 с нарастающим значением времени осреднения, т. е. отрезка времени для вычисления эффективного значения амплитуды сигнала.

Рис. 3. Огибающая сигнала в октаве 2 кГц при осреднении за 5 мс.

Рис. 4. Огибающая сигнала в октаве 2 кГц при осреднении за 0,05 с.

Глубину модуляции при разном времени осреднения можно оценивать как отношение разности максимального и минимального значений к максимальному, выраженное в процентах:

R = (Amax – Amin)/Amax∙100. (1)

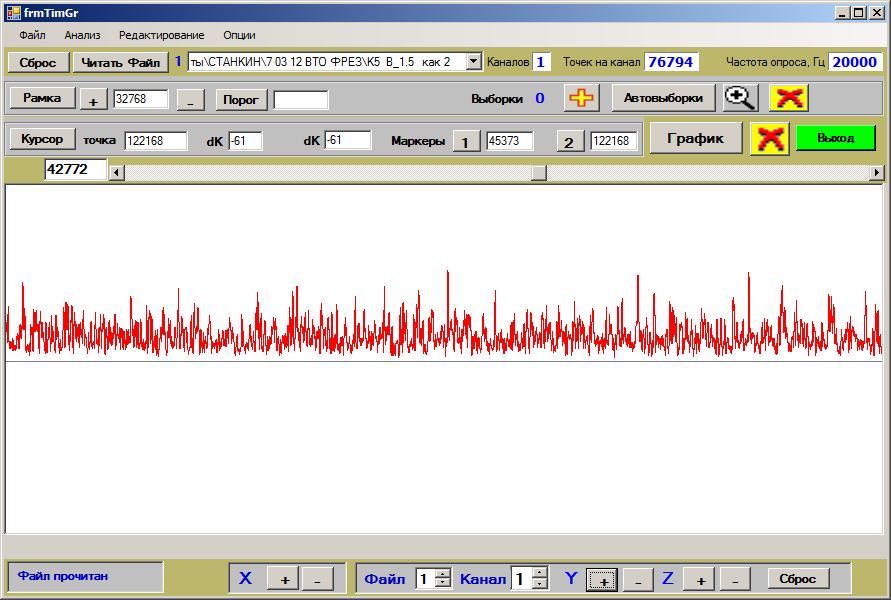

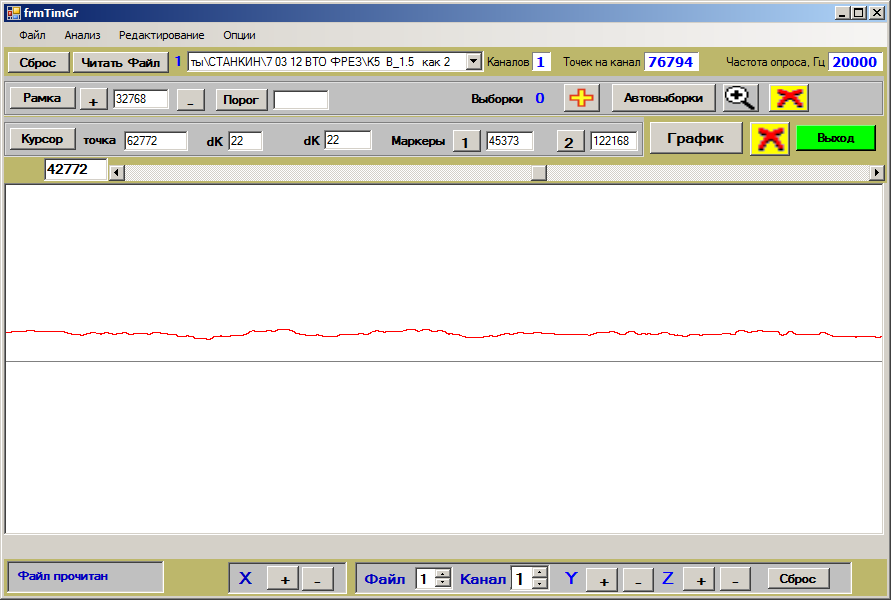

На рис. 5-6 показаны рисунки, аналогичные рисункам 1-4, но для фрезы с полным комплектом зубьев. Сравнение глубины модуляции для нормальной фрезы и фрезы с поломанными зубьями позволяет определить наилучшие условия обработки сигналов.

Рис. П5. Запись сигнала в октаве 2 кГц при работе полным комплектом зубьев.

Рис. П6. Огибающая сигнала в октаве 2 кГц при осреднении за 0,8 мс.

Рис. П7. Огибающая сигнала в октаве 2 кГц при осреднении за 5 мс.

Рис. П8. Огибающая сигнала в октаве 2 кГц при осреднении за 0,05 с.

Таблица П1.

Даные по глубине модуляции для фрез с нормальными и поломанными зубьями

Время осреднения |

Фреза с полным комплектом зубьев |

Фреза с двумя сломанными зубьями |

0,8 мс |

95 % |

100 % |

5 мс |

65 % |

95 % |

0,05 с |

10 % |

55 % |

Из таблицы ПП1 видно, что наибольшее соотношение глубины модуляции для разных фрез наблюдается при большом времени осреднения. В данном случае для времени осреднения 0,05 с, где глубина модуляции в 5,5 раза больше для фрезы со сломанными зубьями по отношению к нормальной фрезе.

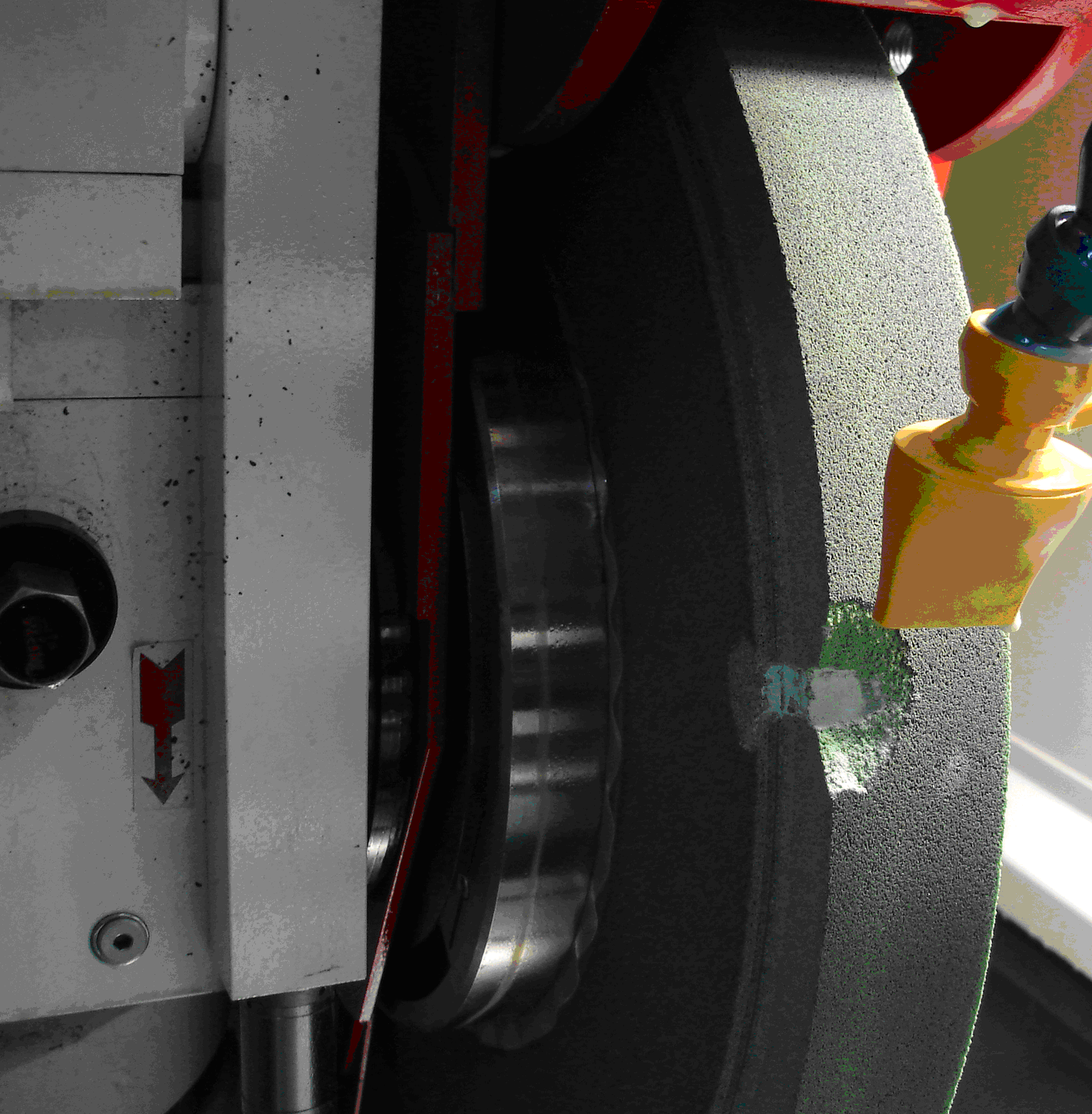

Скол шлифовального круга

Вид шлифовального круга со сколом

Осколок круга

Вид круглошлифовального станка с дефектным кругом

Индикатор диагностической системы

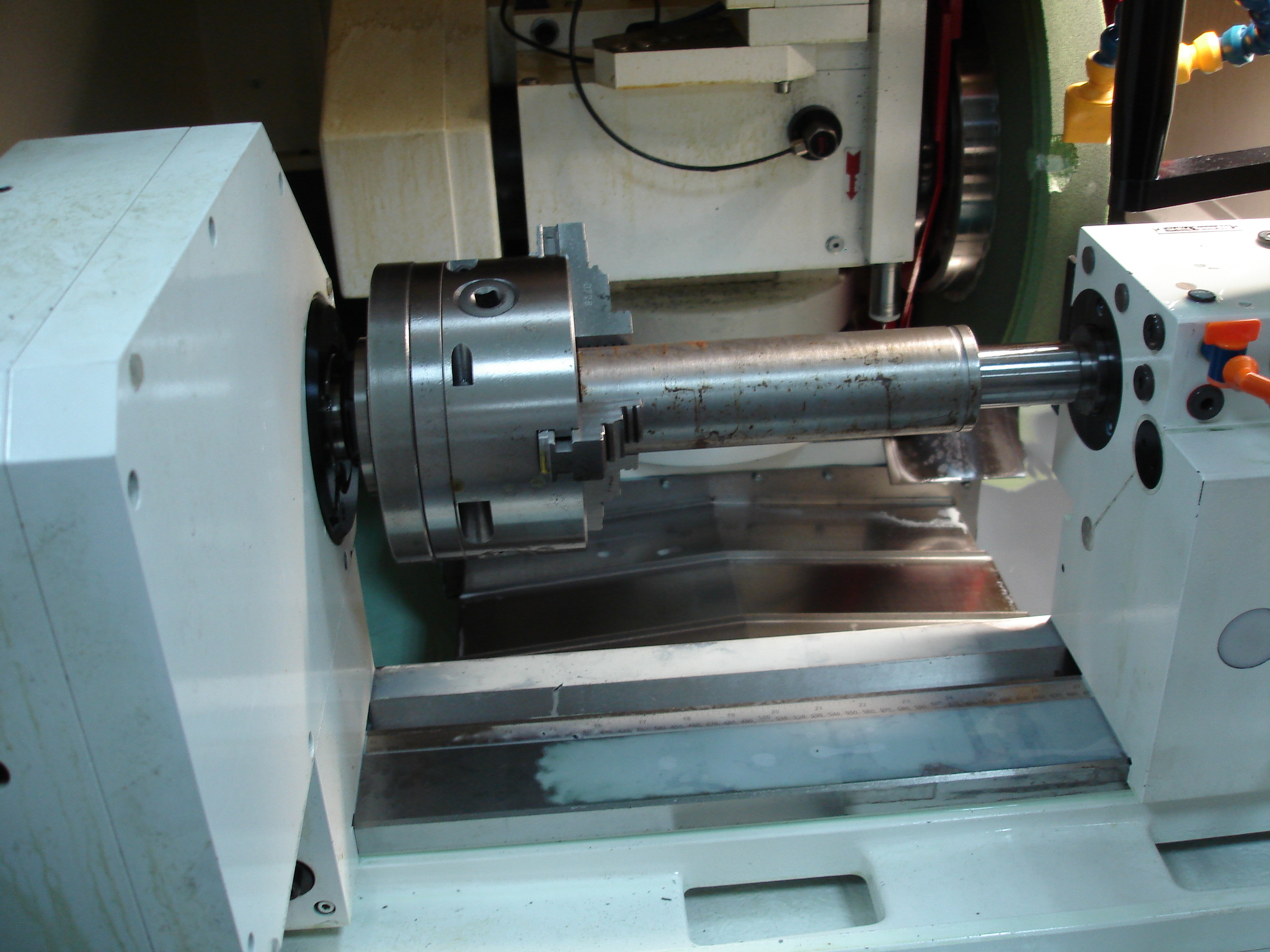

6.3.3. Изменение параметров виброакустических сигналов

при износе режущих инструментов

В практических случаях обычно требуется определить момент достижения инструментом предельного износа, грозящего поломкой, или ведущего к снижению качества изделия (например, дающего повышенную шероховатость поверхности, прижоги и т.п.). Задача определения износа инструмента, например, по задней грани с точностью до 0,1-0,2 мм в течение всего периода стойкости на практике встречается крайне редко, за исключением тех случаев, когда возникает необходимость прогнозировать ресурс стойкости инструмента, например, перед началом обработки детали, не допускающей замены инструмента в течение периода обработки. В тех случаях, когда на первое место выходят вопросы точности обработки деталей, возникает задача определения размерного (радиального) износа инструмента.

Широкое разнообразие режущих инструментов и технологических процессов не позволяет однозначно переносить результаты исследований влияния износа на характеристики ВА сигнала для одного или нескольких видов инструментов на весь инструмент и обычно требует проведения предварительных исследований.