- •Содержание

- •Введение

- •1 Основные положения о курсовом проектировании

- •1.1 Цели и задачи курсового проектирования

- •1.2 Организация курсового проектирования

- •1.3 Порядок представления курсового проекта к защите

- •2 Структура и объем курсового проекта

- •2.1 Изложение текста пояснительной записки

- •2.1.4 Введение

- •2.2 Оформление текстового материала

- •3 Требования к графической части курсового проекта

- •4 Содержание пояснительной записки

- •4.1 Расчет цилиндрического редуктора

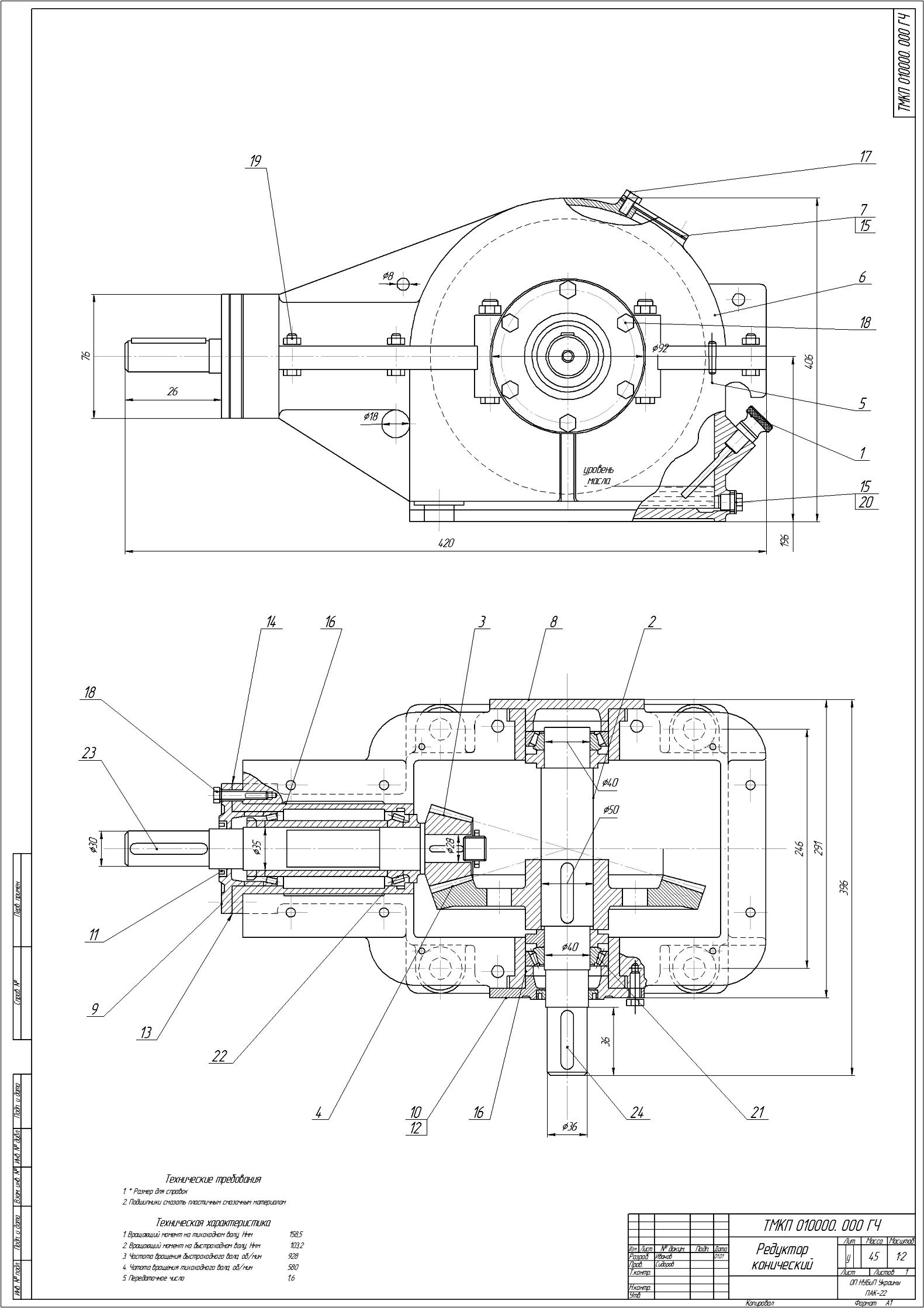

- •Расчет конического редуктора

- •Ориентировочный расчет валов. Конструктивные размеры зубчатой пары

- •Список использованных источников

- •Национальный университет биоресурсов

- •Прибрежное 20__ приложение 2

- •Введение

- •Введение

- •Заключение

Прибрежное 20__ приложение 2

НАЦИОНАЛЬНЫЙ УНИВЕРСИТЕТ БИОРЕСУРСОВ И

ПРИРОДОПОЛЬЗОВАНИЯ УКРАИНЫ

ОБОСОБЛЕННОЕ ПОДРАЗДЕЛЕНИЕ НАЦИОНАЛЬНОГО УНИВЕРСИТЕТА БИОРЕСУРСОВ И ПРИРОДОПОЛЬЗОВАНИЯ УКРАИНЫ

«ПРИБРЕЖНЕНСКИЙ АГРАРНЫЙ КОЛЛЕДЖ»

Отделение: «Механизации и электрификации с.-х.» Специальность: 5.10010201 «Эксплуатация и ремонт машин и оборудования агропромышленного производства» |

УТВЕРЖДАЮ Зам. директора по учебной работе ___________А. Н. Хаирова "____"____________ 20__ г. |

ЗАДАНИЕ

на курсовое проектирование по дисциплине: «Техническая механика»

студента II курса ___ группы (за)очной формы обучения

______________Ф.И.О.________________

Тема проекта: «Спроектировать и рассчитать привод к ленточному конвейеру для транспортировки

зерновых смесей»

Исходные данные:

Мощность на тихоходном валу, N2, кВт – __;

Частота вращения тихоходного вала, n2, мин-1 – ___;

Тип редуктора – цилиндрический прямозубый (конический)

Содержание расчётно-пояснительной записки:

Введение

описание заданной кинематической схемы

выбор электродвигателя, и кинематический расчет

выбор материалов для зубчатых колес редуктора и определение допускаемых напряжений

определение параметров передачи

проверочный расчет

ориентировочный расчет валов, конструктивные размеры зубчатой пары

конструктивные размеры элементов корпуса и крышки редуктора

компоновка редуктора

подбор шпонок и проверочный расчет шпоночных соединений

посадки подшипников, зубчатого колеса и полумуфт

смазка зубчатых колес и подшипников

список использованных источников

приложения

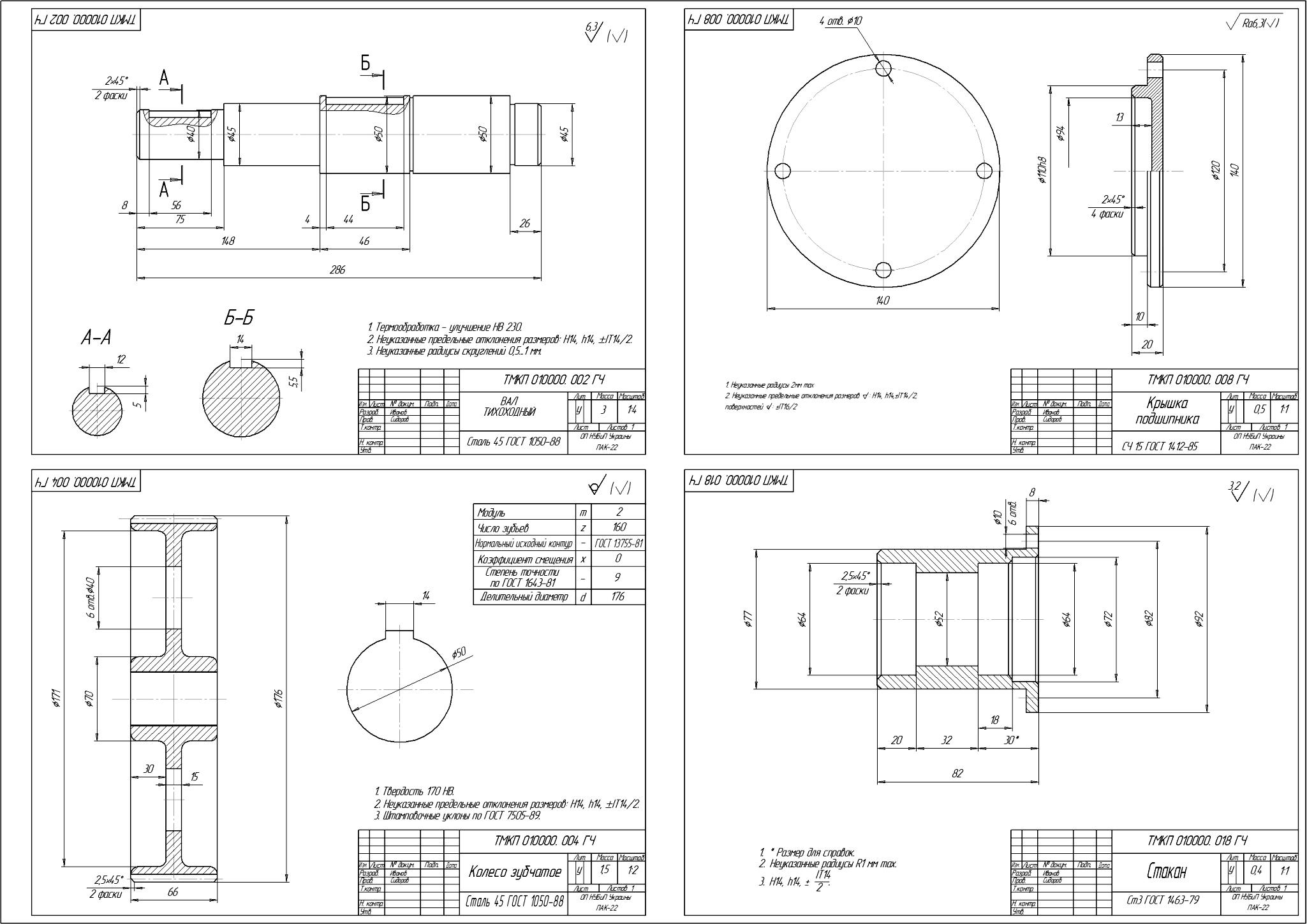

Перечень графических материалов:

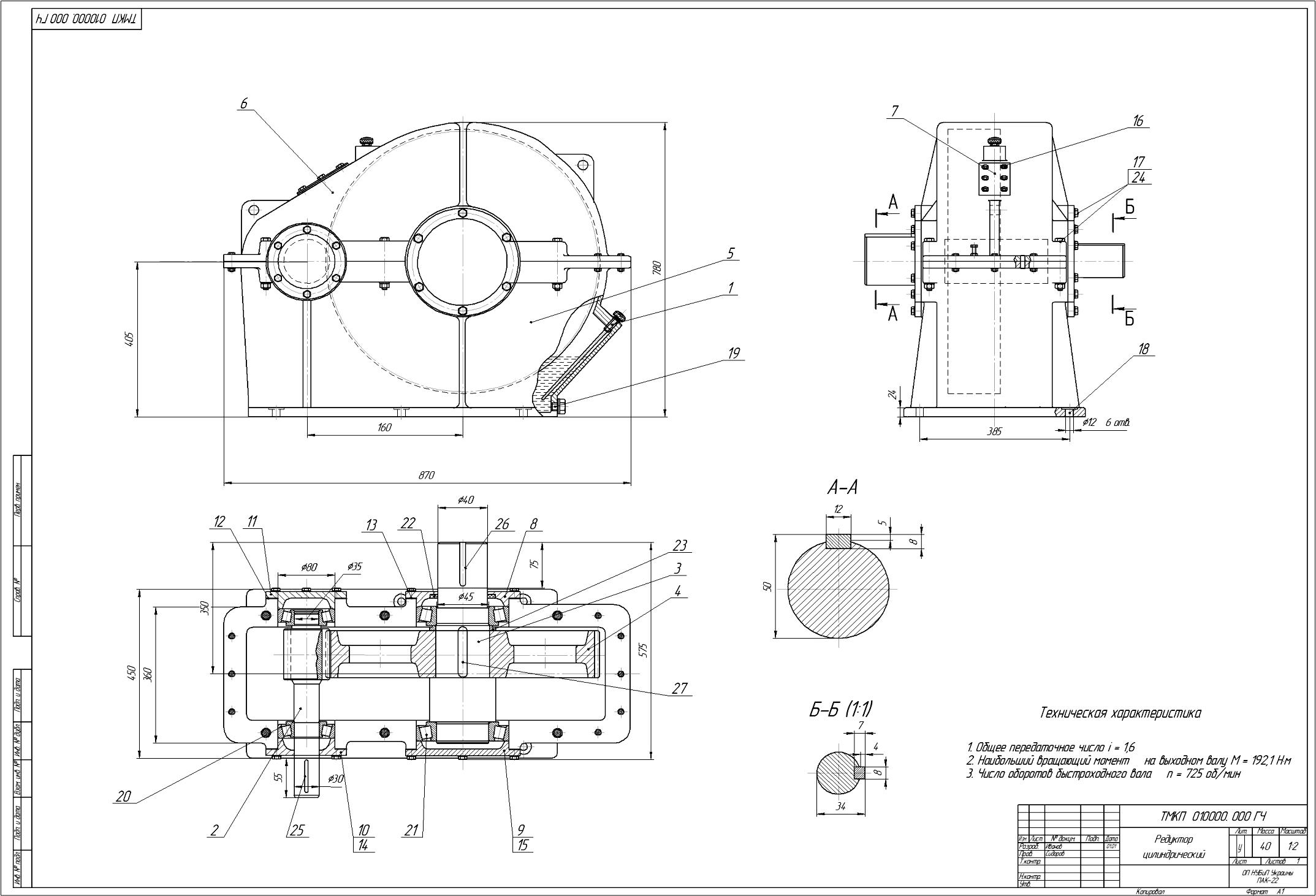

Цилиндрический прямозубый (конический) редуктор (формат А1).

Деталировки (формат А1).

Дата выдачи задания «___» _____________ 20___ г.

Дата защиты курсового проекта «___» _____________ 20___ г.

Руководитель курсового проекта: /___________________/ _________________

(Ф.И.О.) (подпись)

Задание к выполнению принял «____» _____________ 20___ г._________________

(подпись)

Рассмотрено на заседании цикловой комиссии

общетехнических и специальных дисциплин

протокол № ____ от «____» __________ 20___ г.

Председатель цикловой комиссии

________________________ А.В. Вильчевский

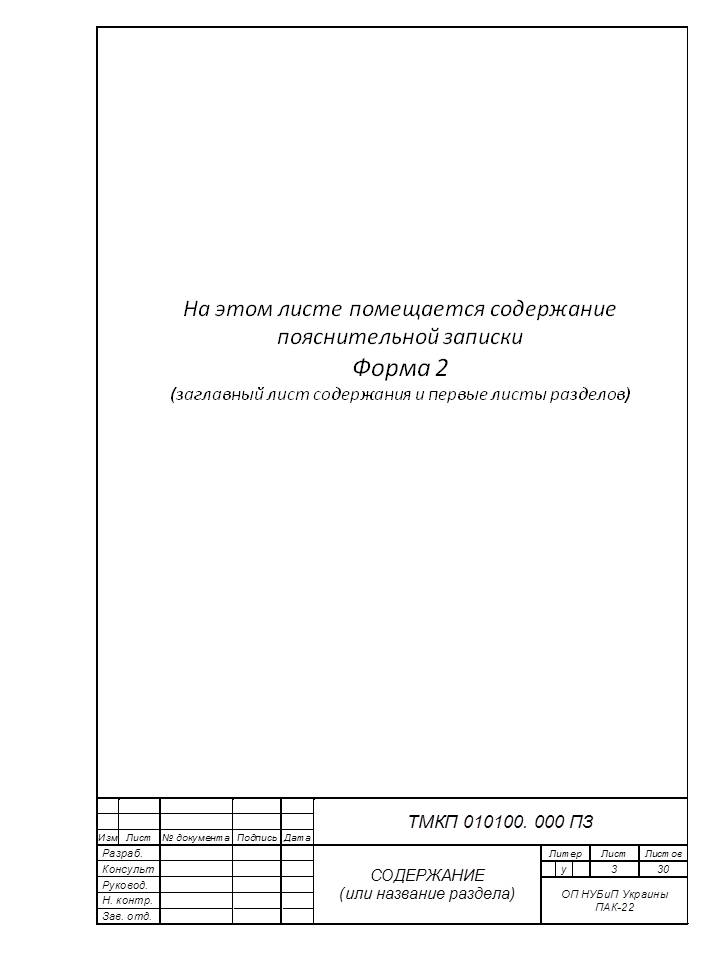

ПРИЛОЖЕНИЕ 3

Формат А4

ПРИЛОЖЕНИЕ 4

Формат А4

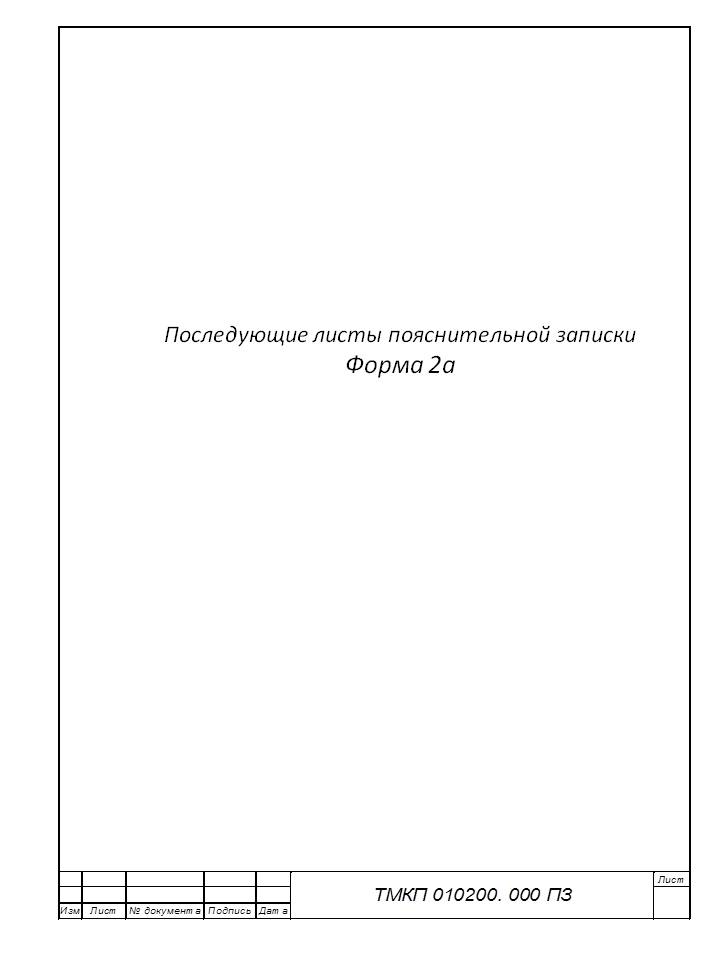

ПРИЛОЖЕНИЕ 5

Формат А4

ПРИЛОЖЕНИЕ 6

Формат А4

ПРИЛОЖЕНИЕ 7

Введение

Редуктором называют механизм, состоящий из зубчатых передач, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора – понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса, в котором помещают элементы передачи – зубчатые колёса, валы, подшипники и т.д. В отдельных случаях в корпусе редуктора размещают так же устройства для смазывания зацеплений и подшипников или устройства для охлаждения.

Редуктор проектируют либо для привода определённой машины, либо по заданной нагрузке (моменту на выходном валу) и передаточному числу без указания конкретного назначения.

Редукторы классифицируют по основным признакам: типу передачи (зубчатые, червячные или зубчато-червячные), числу ступеней (одноступенчатые, двухступенчатые и т.д.), типу зубчатых колёс (цилиндрические, конические, коническо-цилиндрические и т.д.), относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные), особенностям кинематической схемы (развёрнутая, соосная, с развёрнутой ступенью и т.д.).

В данном случае редуктор представляет собой прямозубую передачу. Редуктор является одноступенчатым, установлен с горизонтальным расположением валов.

Формат А4

ПРИЛОЖЕНИЕ 8

Таблица 1 — Степень точности по нормам плавности цилиндрических (СТ СЭВ 641-77), конических (СТ СЭВ 186-75) и червячных (СТ СЭВ 311-76) передач в зависимости от скорости

Степень точности передачи |

Окружная скорость V, Vm; скорость скольжения Vs, передача, м/с |

|||

цилиндрической |

конической |

червячной |

||

прямозубой |

непрямозубой |

прямозубой |

||

6-я – высокоточные передачи 7-я – точная 8-я – средней точности 9-я – пониженной точности |

≤ 15 » 10 » 6 » 2 |

≤ 30 » 15 » 10 » 4 |

≤ 12 » 8 » 4 » 1,5 |

≤ 15 » 10 » 5 » 2 |

ПРИЛОЖЕНИЕ 9

Таблица 2.1 — Рекомендуемые марки масла в зависимости от окружной скорости ν, νm или скорости скольжения νs

Передача |

Скорость Vm, s, м/c |

|||

0…1 |

1…2 |

2…5 |

5…12 |

|

Зубчатая

Червяная |

Цилиндровое 52,38 (ГОСТ 6411-76) То же

|

И-100А

Цилиндровое 52, 38 (ГОСТ 6411-76) |

И-100А; И-70А

И-100А |

И-70А; И-50А

И-100А; И-70А |

Таблица 2.2 —

Значения коэффициента формы зуба y

для некорригированного 20-граусного

зацепленя при

*

*

Число зубьев |

Зубчатые колёса и шестерни внешнего зацепления и шестерни внутреннего зацепления |

Зубчатые колёса с внутренними зубьями |

Число зубьев |

Зубчатые колёса и шестерни внешнего зацепления и шестерни внутреннего зацепления |

Зубчатые колёса с внутренними зубьями |

12 14 16 18 20 22 24 26 28 30 |

0,304 0,324 0,339 0,352 0,372 0,383 0,395 0,404 0,411 0,416 |

— — — — — — — — — 0,846 |

35 40 45 50 65 80 100 150 300 Рейка |

0,431 0,442 0,451 0,457 0,472 0,478 0,481 0,490 0,496 0,523 |

0,798 0,763 0,734 0,713 0,669 0,636 0,610 0,576 0,543 — |

*При

величину коэффициента y

следует разделить на 0,8 ( h'

— высота головки зуба).

величину коэффициента y

следует разделить на 0,8 ( h'

— высота головки зуба).

ПРИЛОЖЕНИЕ 10

Таблица 3 — Рекомендации по выбору материала зубчатых колес и химико-термической обработки зубьев

Сталь НВ < 350 – чугун

Сталь-сталь, улучшение, НВ < 350

Сталь-сталь, закалка объёмная или поверхностная, НВ < 350

Сталь-сталь, цементация, нитроцементация с закалкой, НВ < 350

Полиамид-сталь |

Тихоходные передачи больших габаритов и невысокой точности (8 и 9-я степени). Менее чувствительны к недостаточной смазке.

Мелкосерийное производство. Редукторы как специальные, так и общего назначения. Невысокие нагрузки и скорость, отсутствие жёстких требований и габаритам.

Колёса со средней несущей способностью и повышенной скоростью коробки передач и специальных редукторов общего машиностроения. Редко переключаемые колёса коробок передач общего машиностроения. Переключение не на ходу.

Ответственные высоконагруженные передачи с повышенными требованиями к габаритам, работающим на повышенных скоростях, высокой точности (5, 6 7-я степень). Требуется добавочные отделочные операции. Часто переключаемые колёса коробок передача.

Колёса, работающим с высоким скоростями и малыми нагрузками, при недостаточной жестокости конструкции. Уменьшают шум передачи. Спаренное стальное колесо должно быть достаточно твердым (НВ > 300), с низкой шероховатостью поверхности (шлифованное или шевингованное). Значительные габариты. |

Таблица 4 — Выбор степени точности в зависимости от окружной скорости

Вид передачи |

Форма зубьев |

Твёрдость поверхностей зубьев колеса (большого) НВ |

Степень точности (по нормам плавности) |

|||

6 |

7 |

8 |

9 |

|||

Окружная скорость ν, м/сек, не более |

||||||

Цилиндрическая |

Прямые

Непрямые |

≤ 350 > 350

≤ 350 > 350 |

18 15

36 30 |

12 10

25 20 |

6 5

12 9 |

4 3

8 6 |

Коническая |

Прямые |

≤ 350 > 350 |

10 9 |

7 6 |

4 3 |

3 2,5 |

Примечания: 1. Наибольшее распространение имеют степени точности 6,7,8-я и несколько меньше — 9-я степень точности.

2. Указанные степени точности соответствуют: 6-я — высокоточным передачам, 7-я — точным передачам, 8-я передачам средней точности, 9-я передачам пониженной точности.

ПРИЛОЖЕНИЕ 11

Таблица 5 — Значение коэффициентов Ка и ZM

Коэффициент |

Виды Зубчатых колёс |

Материал зубчатых колёс |

||||||

сталь-сталь |

сталь-чугун |

сталь-бронза |

чугун-чугун |

текстолит сталь |

ДСП-сталь |

Полиа-мид (капро-лон) сталь |

||

Ка, Па 1/3

ZM, Па 1/2 |

Прямозубые Косозубые и шевронные Прямозубые и непрямо-зубые |

4950 4300

274∙103 |

4450 3900

234∙103 |

4300 3750

225∙103 |

4150 3600

209∙103 |

2000 1700

69,5∙103 |

2250 1950

85∙103 |

1550 1350

47,5∙103 |

ПРИЛОЖЕНИЕ 12

Таблица 6 — Нормальные модули mn эвольвентных цилиндрических зубчатых колес и внешние окружные модули mte конических прямозубых колес (СТ СЭВ 310-76)

1-й ряд |

0,6 |

0,8 |

1,00 |

1,25 |

1,5 |

2,00 |

2,5 |

3,0 |

4,0 |

5,0 |

6 |

8 |

10 |

12 |

16 |

2-й ряд |

0,7 |

0,9 |

1,125 |

1,375 |

1,75 |

2,25 |

2,75 |

3,5 |

4,5 |

5,5 |

7 |

9 |

11 |

14 |

18 |

ПРИЛОЖЕНИЕ 13

Таблица 7 — Значения коэффициентов КHβ и КFβ распределения нагрузки по ширине венца цилиндрического колеса при расчете на контактную и изгибную выносливость

Относительная ширина колеса |

Симметричное расположение шестерни относительно опор |

Несимметричное расположение шестерни относительно опор |

Консольное расположение одного из колёс |

||||||||||||||||||||||||

весьма жесткий вал

|

менее жесткий вал

|

||||||||||||||||||||||||||

|

KHβ |

KFβ |

KHβ |

KFβ |

KHβ |

KFβ |

KHβ |

KFβ |

|||||||||||||||||||

При твёрдости рабочих поверхностей зубьев НВ |

|||||||||||||||||||||||||||

>350 |

<350 |

>350 |

<350 |

>350 |

<350 |

>350 |

<350 |

>350 |

<350 |

>350 |

<350 |

>350 |

<350 |

>350 |

<350 |

||||||||||||

0,2 |

1,00 |

1,00 |

1,00 |

1,00 |

1,01 |

1,00 |

1,02 |

1,01 |

1,06 |

1,02 |

1,10 |

1,05 |

1,15 |

1,07 |

1,25 |

1,13 |

|||||||||||

0,4 |

1,01 |

1,00 |

1,03 |

1,01 |

1,05 |

1,02 |

1,07 |

1,04 |

1,12 |

1,05 |

1,20 |

1,12 |

1,35 |

1,15 |

1,55 |

1,28 |

|||||||||||

0,6 |

1,03 |

1,01 |

1,05 |

1,02 |

1,09 |

1,04 |

1,13 |

1,07 |

1,20 |

1,08 |

1,30 |

1,17 |

1,60 |

1,24 |

1,90 |

1,50 |

|||||||||||

0,8 |

1,06 |

1,03 |

1,08 |

1,05 |

1,14 |

1,06 |

1,20 |

1,11 |

1,27 |

1,12 |

1,44 |

1,23 |

1,85 |

1,35 |

2,30 |

1,70 |

|||||||||||

1,0 |

1,10 |

1,04 |

1,15 |

1,08 |

1,18 |

1,08 |

1,27 |

1,15 |

1,37 |

1,15 |

1,57 |

1,32 |

— |

— |

— |

— |

|||||||||||

1,2 |

1,13 |

1,05 |

1,18 |

1,10 |

1,25 |

1,10 |

1,37 |

1,20 |

1,50 |

1,18 |

1,72 |

1,40 |

— |

— |

— |

— |

|||||||||||

1,4 |

1,15 |

1,07 |

1,25 |

1,13 |

1,32 |

1,13 |

1,50 |

1,25 |

1,60 |

1,23 |

1,85 |

1,50 |

— |

— |

— |

— |

|||||||||||

1,6 |

1,20 |

1,08 |

1,30 |

1,16 |

1,40 |

1,16 |

1,60 |

1,32 |

— |

1,28 |

— |

1,60 |

— |

— |

— |

— |

|||||||||||

Примечание: 1. Жесткость элементов конструкции должна быть в пределах нормы.

2. L – расстояние между опорами вала, мм; dОП – диаметр вала под опорами, мм.

3. Для ответственных передач KHβ и KFβ определяются по приложению 3 к ГОСТ 21354-75.

4. Если материалом одного из колес является текстолит, полиамид или ДСП, то KHβ = KFβ = 1.

ПРИЛОЖЕНИЕ 14

Таблица 8 — Значения коэффициентов КHv и КFv

Степень точности |

Твёрдость зуба колеса Z2 |

Значения KHv при окружной скорости v, м/c |

|||||

1 |

2 |

4 |

6 |

8 |

10 |

||

6 |

НВ ≤ 350 |

1,03 1,01 |

1,06 1,02 |

1,12 1,03 |

1,17 1,04 |

1,23 1,06 |

1,28 1,07 |

HRC ≥ 45 |

1,02 1,00 |

1,04 1,00 |

1,07 1,02 |

1,10 1,02 |

1,15 1,03 |

1,18 1,04 |

|

7 |

НВ ≤ 350 |

1,04 1,01 |

1,07 1,02 |

1,14 1,03 |

1,21 1,06 |

1,29 1,07 |

1,36 1,08 |

HRC ≥ 45 |

1,03 1,00 |

1,05 1,01 |

1,09 1,02 |

1,14 1,03 |

1,19 1,03 |

1,24 1,04 |

|

8 |

НВ ≤ 350 |

1,04 1,01 |

1,08 1,02 |

1,16 1,04 |

1,24 1,06 |

1,32 1,07 |

1,40 1,08 |

HRC ≥ 45 |

1,03 1,01 |

1,06 1,01 |

1,10 1,02 |

1,16 1,03 |

1,22 1,04 |

1,26 1,05 |

|

9 |

НВ ≤ 350 |

1,05 1,01 |

1,10 1,03 |

1,20 1,05 |

1,30 1,07 |

1,40 1,07 |

1,50 1,12 |

HRC ≥ 45 |

1,04 1,01 |

1,07 1,01 |

1,13 1,02 |

1,21 1,03 |

1,26 1,04 |

1,32 1,05 |

|

Примечания: 1. В числителе указаны значения KHv для прямозубых колёс, в знаменателе — для косозубых.

2. Коэффициент КFv определяется: при твёрдости рабочей поверхности зубьев колеса z2 HB ≤ 350 по зависимости КFv = 2 KHv – 1 для прямозубых колёс и КFv = 3 KHv – 2 для косозубых; при HRC ≥ 45 КFv = KHv для прямозубых колёс и КFv = 2 KHv – 1 для косозубых.

3. При скорости v > 10 м/с или необходимости более точного определения значений КHv и КFv используют формулы, указанные в ГОСТ 21354-75.

ПРИЛОЖЕНИЕ 15

Таблица 9 — Коэффициенты формы зубьев YF для некорригированного зубчатого и червячного зацеплений

Вид передачи |

Число зубьев z или zv |

||||||||||

17 |

20 |

25 |

30 |

40 |

50 |

60 |

80 |

100 |

150 |

300 |

|

Зубчатая

Червячная |

4,30

— |

4,12

1,98 |

3,96

1,87 |

3,85

1,76 |

3,75

1,55 |

3,37

1,45 |

3,73

1,40 |

3,74

1,34 |

3,75

1,30 |

3,78

1,27 |

3,75

1,24 |

ПРИЛОЖЕНИЕ 16

Таблица 10 — Допускаемые напряжения для зубьев при расчете зубчатых передач на выносливость

Материал |

Термообработка |

Твердость |

σ0НР, МПа |

NH0 ∙107 |

σ0 FР , МПа |

NF0 *106 |

||

Вид нагрузки |

||||||||

поверхности |

сердцевины |

|||||||

нереверсивная |

реверсивная |

|||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Сталь 45 |

Нормализация Улучшение Закалка ТВЧ сквозная с охватом дна впадины Закалка ТВЧ поверхностная с охватом дна впадины |

НВ180…200 НВ240…280 HRC40…50

HRC40…52 НВ240…280 |

420 600 800

800 |

1 1,5 6

6 |

155 195 210

230 |

110 130 160

180 |

4 4 4

4 |

|

Сталь 50Г |

Закалка объёмная |

HRС45…50 |

800 |

6 |

220 |

165 |

4 |

|

Сталь 40Х |

Нормализация Улучшение Закалка ТВЧ объёмная с охватом дна впадины Закалка ТВЧ поверхностная с охватом дна впадины |

НВ210…230 НВ240…280 HRC48…52

HRC48…52 НВ250…280 |

550 650 900

900 |

1 2,5 8

8 |

200 230 230

270 |

130 150 170

200 |

4 4 4

4 |

|

Сталь 40ХН |

Закалка ТВЧ сквозная с охватом дна впадины Закалка ТВЧ поверхностная с охватом дна впадины |

HRC48…55

HRC52…56 HB260…300 |

1000

1000 |

10

10 |

270

320 |

200

240 |

4

4 |

|

Сталь 20Х и 20ХФ

Сталь 12ХН3А

Сталь 18ХГТ |

Цементация с закалкой и последующей шлифовкой рабочих поверхностей |

HRC52…62 HRC26…35

HRC56…62 HRC30…40

HRC56…62 HRC30…40 |

1100

1150

1150 |

12

12

12 |

280

330

300 |

210

250

220 |

4

4

4 |

|

Сталь 20Х и 40Х |

Нитроцементация с закалкой и последующей |

HRC56…62 HRC30…40 |

110 |

12 |

300 |

220 |

4 |

|

Продолжение таблицы 10

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Сталь 30ХГТ |

шлифовкой рабочих поверхностей |

HRC56…62 HRC35….45 |

1100 |

12 |

300 |

220 |

4 |

|

Сталь 40Х |

Азотирование (гозовое) |

HRC60…65 HRC25….28 |

950 |

14 |

240 |

215 |

4 |

|

Сталь 40ХФА |

|

HRC60…65 HRC26….30 |

1050 |

14 |

290 |

260 |

4 |

|

Чугун СЧ 32-52 |

— |

HB187…255 |

550 |

1 |

115 |

80 |

1 |

|

Высоко-прочный чугун ВЧ 30-2 |

— |

HB197…255 |

600 |

1 |

120 |

85 |

1 |

|

Стальное литьё 40ХЛ-40ГЛ |

Закалка с высоким отпуском |

HB190…255 |

600 |

1 |

135 |

90 |

4 |

|

Текстолит ПТ и ПТК |

— |

HB30…35 |

45…55 |

— |

40 |

40 |

— |

|

ДСП Б и В |

— |

HB30…50 |

50…60 |

— |

50 |

50 |

— |

|

Полиамид-капролон |

— |

HB14…15 |

42 |

— |

30 |

30 |

— |

|

Примечание. При расчёте σFR для работы двумя сторонами зуба нагрузки и числа циклов напряжений приняты одинаковыми для обеих сторон зуба.

ПРИЛОЖЕНИЕ 17

Таблица 11 — Значения коэффициентов КHβ и КFβ распределения нагрузки по ширине венца конического колеса при расчете на контактную и изгибную выносливость

Относительная ширина эквивалентного конического колеса

|

Шариковые опоры |

Роликовые опоры |

Шариковые опоры |

Роликовые опоры |

|||||

Твёрдость рабочих поверхностей зубьев |

|||||||||

Шестерни и колеса > HB 350 |

Шестерни и колеса или колёса ≤ HB 350 |

Шестерни и колеса > HB 350 |

Шестерни и колеса или колёса ≤ HB 350 |

Шестерни и колёса > HB 350 |

Шестерни и колеса или колёс ≤ HB 350 |

Шестерни и колёса > HB 350 |

Шестерни и колёса или колесо ≤ HB 350 |

||

0,2 0,4 0,6 0,8 1,0 |

1,16 1,37 1,58 1,80 — |

1,07 1,14 1,23 1,34 — |

1,08 1,20 1,32 1,44 1,55 |

1,04 1,08 1,13 1,18 1,23 |

1,25 1,55 1,92 — — |

1,13 1,29 1,47 1,70 — |

1,15 1,30 1,48 1,67 1,90 |

1,08 1,15 1,25 1,35 1,45 |

|

Примечание. Значения коэффициентов КHβ и КFβ соответствуют консольному расположению одного из колёс конической передачи.

ПРИЛОЖЕНИЕ 18

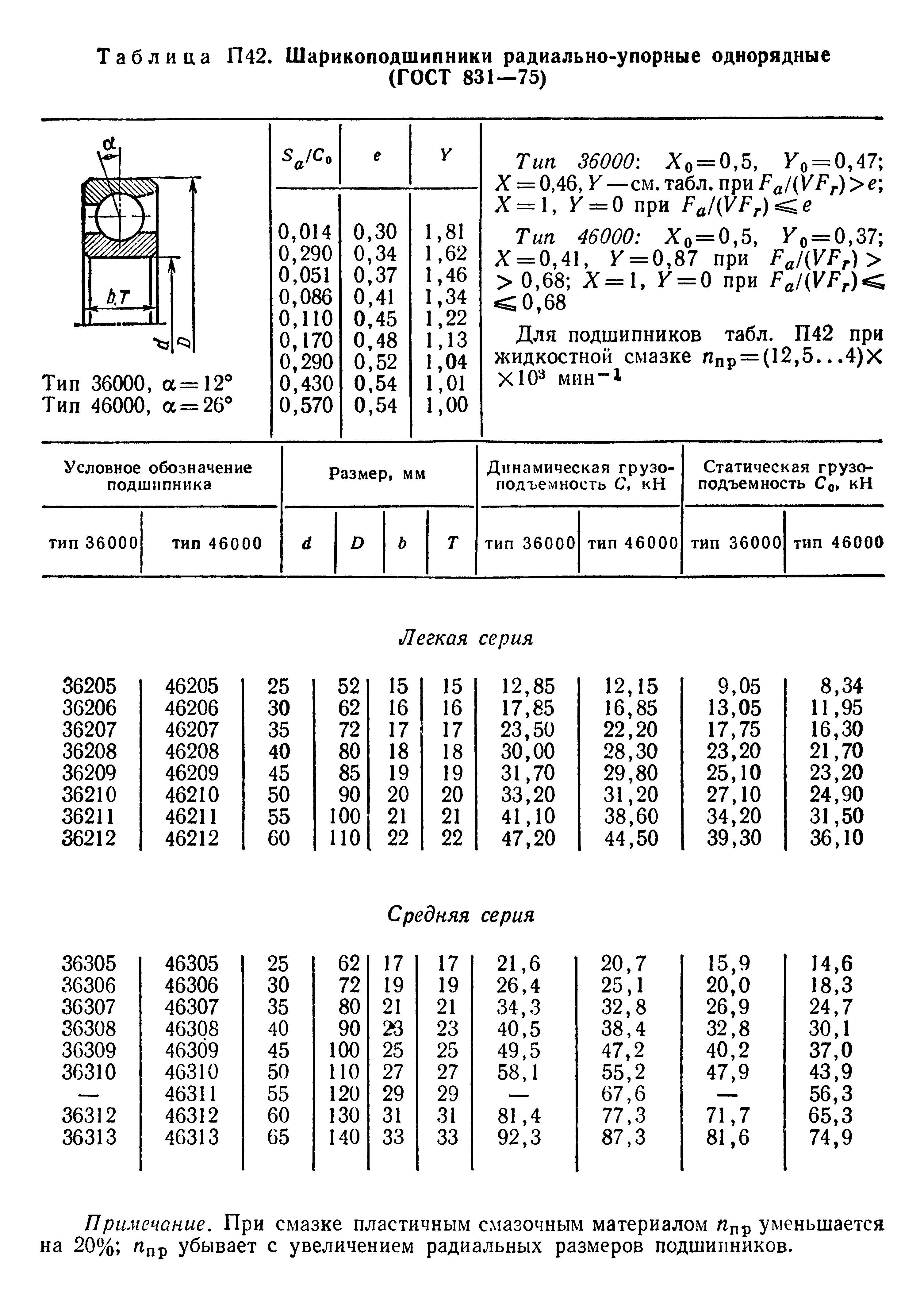

Таблица 12 — Шарикоподшипники радиально-упорные однорядные (ГОСТ 831-75)

Тип 36000, α = 12° Тип 46000, α = 26° |

Sa/C0 |

e |

Y |

Тип 36000: X0 = 0,5, Y0 = 0,47; X = 0,46, Y = см.табл.при Fa / (VFr) > e; X = 1, Y = 0 при Fa / (VFr) ≤ e.

Тип 46000: X0 = 0,5, Y0 = 0,37; X = 0,41, Y = 0,87 при Fa / (VFr) > 0,68; X = 1, Y = 0 при Fa / (VFr) ≤ 0,68

Для подшипников при жидкостной смазке nnp = (12,5….4) × 103 мин-1 |

||||||||||||||||

0,014 0,290 0,051 0,086 0,110 0,170 0,290 0,430 0,570 |

0,30 0,34 0,37 0,41 0,45 0,48 0,52 0,54 0,54 |

1,81 1,62 1,46 1,34 1,22 1,13 1,04 1,01 1,00 |

||||||||||||||||||

Условное обозначение подшипника |

Размер, мм |

Динамическая грузоподъёмность C, кH |

Статическая грузоподъёмность Cо , кH |

|||||||||||||||||

Тип 36000 |

Тип 46000 |

d |

D |

b |

T |

Тип 36000 |

Тип 46000 |

Тип 36000 |

Тип 46000 |

|||||||||||

Лёгкая серия |

||||||||||||||||||||

36205 36206 36207 06208 36209 36210 36211 36212 |

46205 46206 46207 46208 462209 46210 46211 46212 |

25 30 35 40 45 50 55 60 |

52 62 72 80 85 90 100 110 |

15 16 17 18 19 20 21 22 |

15 16 17 18 19 20 21 22 |

12,15 17,85 23,50 30,30 31,70 33,20 71,10 47,20 |

12,15 16,85 22,20 28,30 29,80 31,20 38,60 44,50 |

9,05 13,05 17,75 23,20 25,10 27,10 34,20 39,30 |

8,34 11,95 16,30 21,70 23,20 24,90 31,50 36,10 |

|||||||||||

Средняя серия |

||||||||||||||||||||

36305 36306 36307 36308 36309 36310 ----- 36312 36313 |

46205 46206 46207 46208 46209 46210 46211 46212 46213 |

25 30 35 40 45 50 55 60 65 |

62 72 80 90 100 110 120 130 140 |

17 19 21 23 25 27 29 31 33 |

17 19 21 23 25 27 29 31 33 |

21,6 26,4 34,3 40,5 49,5 58,1 ----- 81,4 92,3 |

20,7 25,1 32,8 38,4 47,2 55,2 67,6 77,3 87,3 |

15,9 20,0 26,9 32,8 40,2 47,9 ----- 71,7 81,6 |

11,6 18,3 24,7 30,1 37,0 43,9 56,3 65,3 74,9 |

|||||||||||

ПРИЛОЖЕНИЕ 19

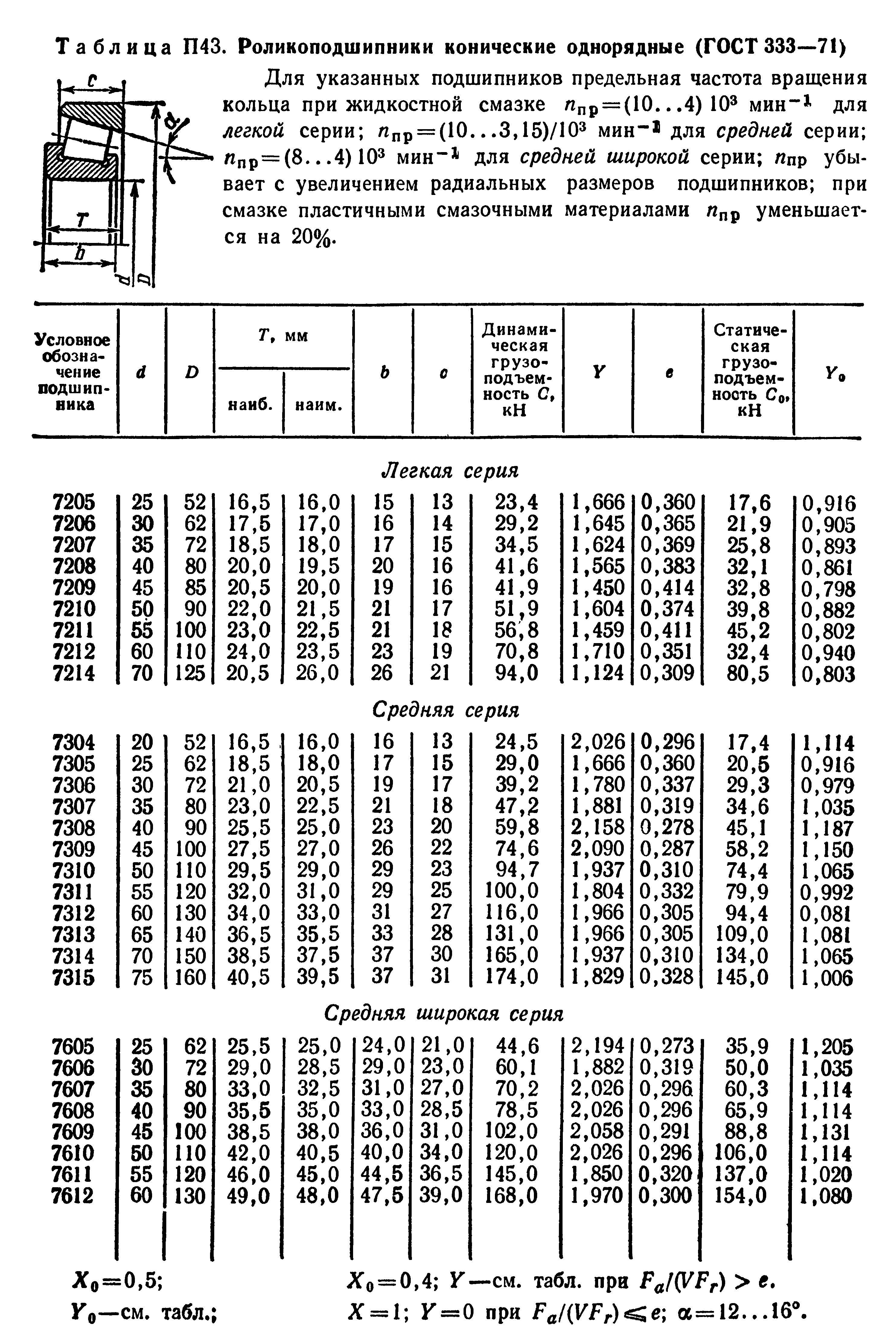

Таблица 13 — Роликоподшипники конические однорядные (ГОСТ 333-71)

|

|

Для указанных подшипников предельная частота вращения кольца при жидкой смазке nпр = (10…4)103 мин-1 для легкой серии; nпр = (10…3,15) /103 мин-1 для средней серии; nпр = (8…4)103 мин-1 для средней широкой серии; nпр убывает с увеличением радиальных размеров подшипников; при смазке пластичными смазочными материалами nпр уменьшается на 20 %. |

|||||||||||||||

Условное обозна-чение подшип-ника |

d |

D |

T, мм |

b |

c |

Динами-ческая грузо-подъём-ность С, кН |

Y |

e |

Стати-ческая грузо-подъём-ность С0, кН |

Y0 |

|

||||||

наиб. |

наим. |

|

|||||||||||||||

Лёгкая серия |

|

||||||||||||||||

7205 7206 7207 7208 7209 7210 7211 7212 7214 |

25 30 35 40 45 50 55 60 70 |

52 62 72 80 85 90 100 110 125 |

16,5 17,5 18,5 20,0 20,5 22,0 23,0 24,0 20,5 |

16,0 17,0 18,0 19,5 20,0 21,5 22,5 23,5 26,0 |

15 16 17 20 19 21 21 23 26 |

13 14 15 16 16 17 18 19 21 |

23,4 29,2 34,5 41,6 41,9 51,9 56,8 70,8 94,0 |

1,666 1,645 1,624 1,565 1,450 1,604 1,459 1,710 1,124 |

0,360 0,365 0,369 0,383 0,414 0,374 0,411 0,351 0,309 |

17,6 21,9 25,8 32,1 32,8 39,8 45,2 32,4 80,5 |

0,916 0,905 0,893 0,861 0,798 0,882 0,802 0,940 0,803 |

|

|||||

Средняя серия |

|

||||||||||||||||

7304 7305 7306 7307 7308 7309 7310 7311 7312 7313 7314 7315 |

20 25 30 35 40 45 50 55 60 65 70 75 |

52 62 72 80 90 100 110 120 130 140 150 160 |

16,5 18,5 21,0 23,0 25,5 27,5 29,5 32,0 34,0 36,5 38,5 40,5 |

16,0 18,0 20,5 22,5 25,0 27,0 29,0 31,0 33,0 35,5 37,5 39,5 |

16 17 19 21 23 26 29 29 31 33 37 37 |

13 15 17 18 20 22 23 25 27 28 30 31 |

24,5 29,0 39,2 47,2 59,8 74,6 94,7 100,0 116,0 131,0 165,0 174,0 |

2,026 1,666 1,780 1,881 2,158 2,090 1,937 1,804 1,966 1,966 1,937 1,829 |

0,296 0,360 0,337 0,319 0,278 0,287 0,310 0,332 0,305 0,305 0,310 0,328 |

17,4 20,5 29,3 34,6 45,1 58,2 74,4 79,9 94,4 109,0 134,0 145,0 |

1,114 0,916 0,979 1,035 1,187 1,150 1,065 0,992 0,081 1,081 1,065 1,006 |

|

|||||

Средняя широкая серия |

|

||||||||||||||||

7605 7606 7607 7608 7609 7610 7611 7612 |

25 30 35 40 45 50 55 60 |

62 72 80 90 100 110 120 130 |

25,5 29,0 33,0 35,5 38,5 42,0 46,0 49,0 |

25,0 28,5 32,5 35,0 38,0 40,5 45,0 48,0 |

24,0 29,0 31,0 33,0 36,0 40,0 44,5 47,5 |

21,0 23,0 27,0 28,5 31,0 34,0 36,5 39,0 |

44,6 60,1 70,2 78,5 102,0 120,0 145,0 168,0 |

2,194 1,882 2,026 2,026 2,058 2,026 1,850 1,970 |

0,273 0,319 0,296 0,296 0,291 0,296 0,320 0,300 |

35,9 50,0 60,3 65,9 88,8 106,0 137,0 154,0 |

1,205 1,035 1,114 1,114 1,131 1,114 1,020 1,080 |

|

|||||

ПРИЛОЖЕНИЕ 20

Таблица 14 — Шпонки призматические (СТ СЭВ 189-75). Размеры — в мм.

Диаметр вала d |

Размеры сечений шпонок |

Глубина паза |

Радиус закругления пазов r |

Предельные размеры длин l шпонок |

||||

вала |

втулки |

|||||||

B |

h |

t1 |

t2 |

min |

max |

min |

max |

|

12…17 17…22 22…30 30…38 38…44 44…50 50…58 58…65 65…75 75…85 85…95 95…110 110…130 |

5 6 8 10 12 14 16 18 20 22 25 28 32 |

5 6 7 8 8 9 10 11 12 14 14 16 18 |

3,0 3,5 4,0 5,0

5,5 6,0 7,0 7,5

9,0 10,20 11,0 |

2,3 2,8

3,3

3,8 4,3 4,4 4,9 5,4

6,4 7,4 |

0,16

0,25

0,40 |

0,25

0,40

0,60 |

10 14 18 22 28 36 45 50 56 63 70 80 90 |

56 70 90 110 140 160 180 200 220 250 280 320 360 |

Примечания. 1. Длину шпонки следует принимать из ряда чисел, указанных в последних двух графах таблицы, учитывая числа 12, 16, 25, 32, 40, 100, 125.

2. Допуски шпонок и пазов — по СТ СЭВ 57-73.

3. Пример условного обозначения шпонки исполнения А размерами b = 18 мм, h = 11 мм, l = 100 мм: Шпонка 18×11×100 СТ СЭВ 189-75. То же, исполнения В: Шпонка В 18×11×100 СТ СЭВ 189-75.

ПРИЛОЖЕНИЕ 21

Таблица 15 — Двигатели трехфазные асинхронные короткозамкнутые серии 4А, закрытые обдуваемые (ГОСТ 19523-74)

Тип двигателя |

Мощность Pэ, кВт |

nэ, мин-1 |

Тип двигателя |

Мощность Pэ, кВт |

nэ, мин-1 |

Частота вращения 3000 мин-1 |

Частота вращения 1000 мин-1 |

||||

4A71B2У3 4A80A2У3 4A80B2У3 4A90L2У3 4A100S2У3 4A100L2У3 4A112M2У3 4A132M2У3 4A160S2У3 4A160S2У3 3A180S2У3 4A180M2У3 4A200M2У3 |

1,1 1,5 2,2 3,0 4,0 5,5 7,5 11,0 15,0 18,5 22,0 30,0 37,0 |

2810 2850 2850 2980 2880 2880 2900 2910 2920 2930 2930 2930 2940 |

4A71B6У3 4A80A6У3 4A80B6У3 4A90 6У3 4A100 6У3 4A112МА6У3 4A112MВ6У3 4A132 6У3 4A132M6У3 4A160 6У3 4A160М6У3 4A180М6У3 4A200M6У3 4A200 6У3 4A225M6У3 4A250 6У3 4A250M6У3 4A280 6У3 |

0,55 075 1,10 1,50 2,20 3,00 4,00 5,50 7,50 11,00 15,00 18,50 22,00 30,00 37,00 45,00 55,00 75,00 |

915 920 930 930 950 955 955 960 965 965 965 970 970 980 980 980 985 985 |

Частота вращения 1500 мин-1 |

|||||

4A71А4У3 4A71B4У3 4A80A4У3 4A80B4У3 4A90L4У3 4A100S4У3 4A100L4У3 4A112M4У3 4A132S4У3 4A132M4У3 4A160S4У3 4A160M4У3 3A180S4У3 4A180M4У3 4A200M4У3 4A200L4У3 4A225M4У3 4A250S4У3 |

0,55 0,75 1,10 1,50 2,20 3,00 4,00 5,50 7,50 11,00 15,00 18,50 22,00 30,00 37,00 45,00 55,00 75,00 |

1360 1360 1400 1400 1430 1430 1440 1440 1440 1440 1450 1450 1450 1450 1470 1470 1480 1480 |

|||

Частота вращения 750 мин-1 |

|||||

4A112MА8У3 4A112MВ8У3 4A132 8У3 4A132M8У3 4A160 8У3 4A160М8У3 4A180М8У3 4A200M8У3 4A200 8У3 4A225M8У3 4A250 8У3 4A250M8У3

|

2,2 3,0 4,0 5,5 7,5 11,0 15,0 18,5 22,0 30,0 37,0 45,0 |

710 710 720 720 725 725 730 730 735 735 740 740 |

|||

Примечания: 1. Частоты вращения 3000, 1500, 1000, 750 мин-1 синхронные.

2. В графе nэ указана расчетная (фактическая) частота вращения электродвигателя с учётом скольжения.

ПРИЛОЖЕНИЕ 22

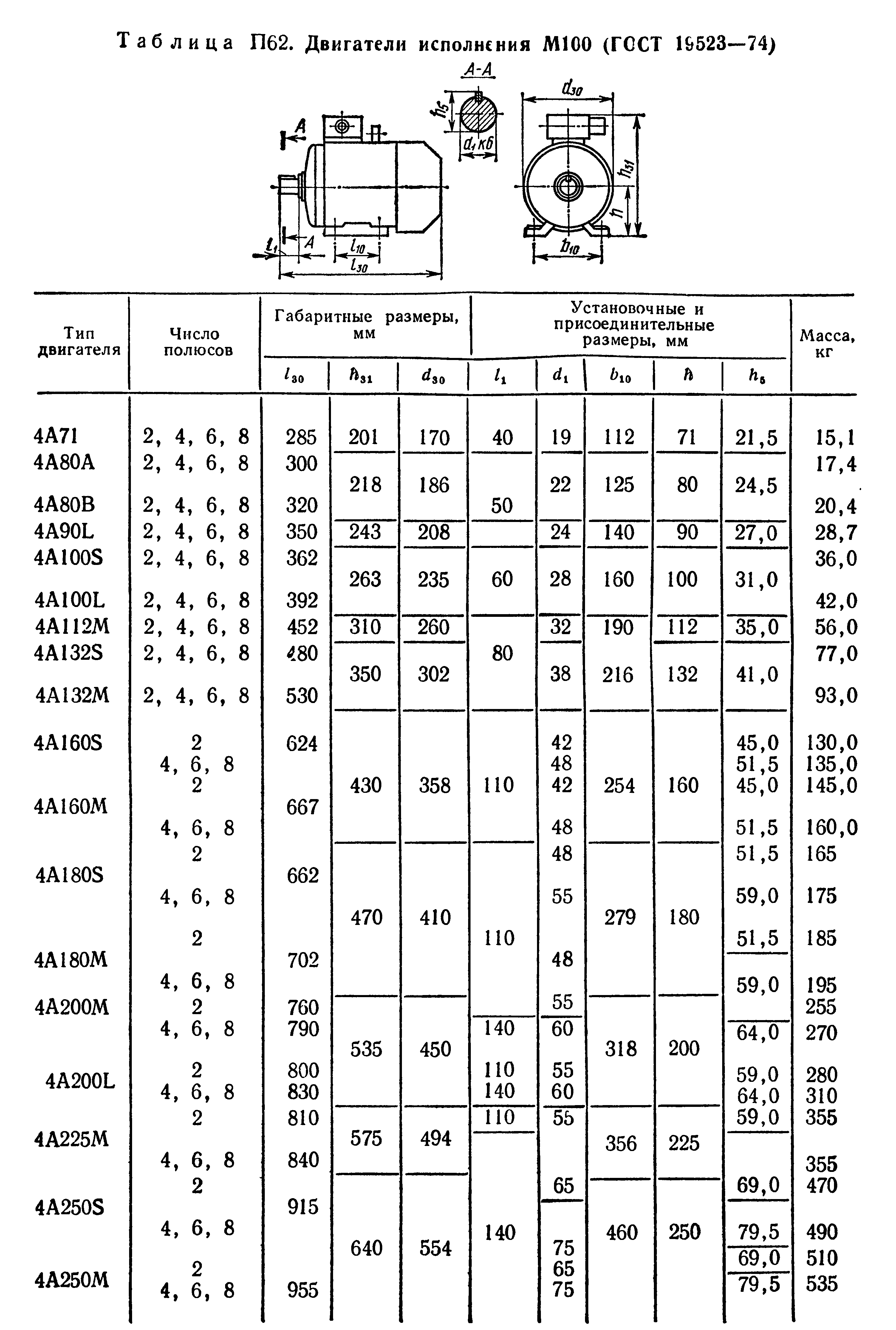

Таблица 16 – Двигатели исполнения М100 (ГОСТ 19523-74)

Тип двигателя |

Число полюсов |

Габаритные размеры, мм |

Установочные и присоединительные размеры, мм |

Масса, кг |

||||||||

l30 |

h31 |

d30 |

l1 |

d1 |

b10 |

h |

h5 |

|

||||

4A71 4A80A

4A80B 4A90L 4A100S

4A100L 4A112M 4A132S

4A132M 4A160S

4A160M

4A180S

4A180M

4A200M

4A200L

4A225M

4A250S

4A250M |

2, 4, 6, 8 2, 4, 6, 8

2, 4, 6, 8 2, 4, 6, 8 2, 4, 6, 8

2, 4, 6, 8 2, 4, 6, 8 2, 4, 6, 8

2, 4, 6, 8 2 4, 6, 8 2

4, 6, 8 2

4, 6, 8

2

4, 6, 8 2 4, 6, 8

2 4, 6, 8 2

4, 6, 8 2

4, 6, 8

2 4, 6, 8

|

285 300

320 350 362

392 452 480

530 624

667

662

702

760 790

800 830 810

840

915

955 |

201 |

170 |

40 |

19 |

112 |

71 |

21,5 |

15,1 17,4

20,4 28,7 36,0

42,0 56,0 77,0

93,0 130,0 135,0 145,0

160,0 165

175

185

195 255 270

280 310 355

355 470

490 510 535 |

||

218 |

186 |

50 |

22 |

125 |

80 |

24,5 |

||||||

243 |

208 |

|

24 |

140 |

90 |

27,0 |

||||||

263 |

235 |

60 |

28 |

160 |

100 |

31,0 |

||||||

310 |

260 |

80 |

32 |

190

216 |

112 |

35,0 |

||||||

350 |

302 |

38 |

132 |

41,0 |

||||||||

430 |

358 |

110 |

42 48 42

48 48

55

48

55 |

254 |

160 |

45,0 51,5 45,0

51,5 51,5

59,0

51,5 |

||||||

470 |

410 |

110 |

279 |

180 |

||||||||

59,0

|

||||||||||||

535 |

450 |

318 |

200 |

|||||||||

140

110 140 |

60

55 60 |

64,0

59,0 64,0 59,0 |

||||||||||

575

|

494

|

110 |

55

65 |

365

|

225

|

|||||||

140 |

69,0 |

|||||||||||

640 |

554 |

460 |

250 |

|||||||||

75 65 75 |

79,5 |

|||||||||||

69,0 |

||||||||||||

79,5 |

||||||||||||

ПРИЛОЖЕНИЕ 23

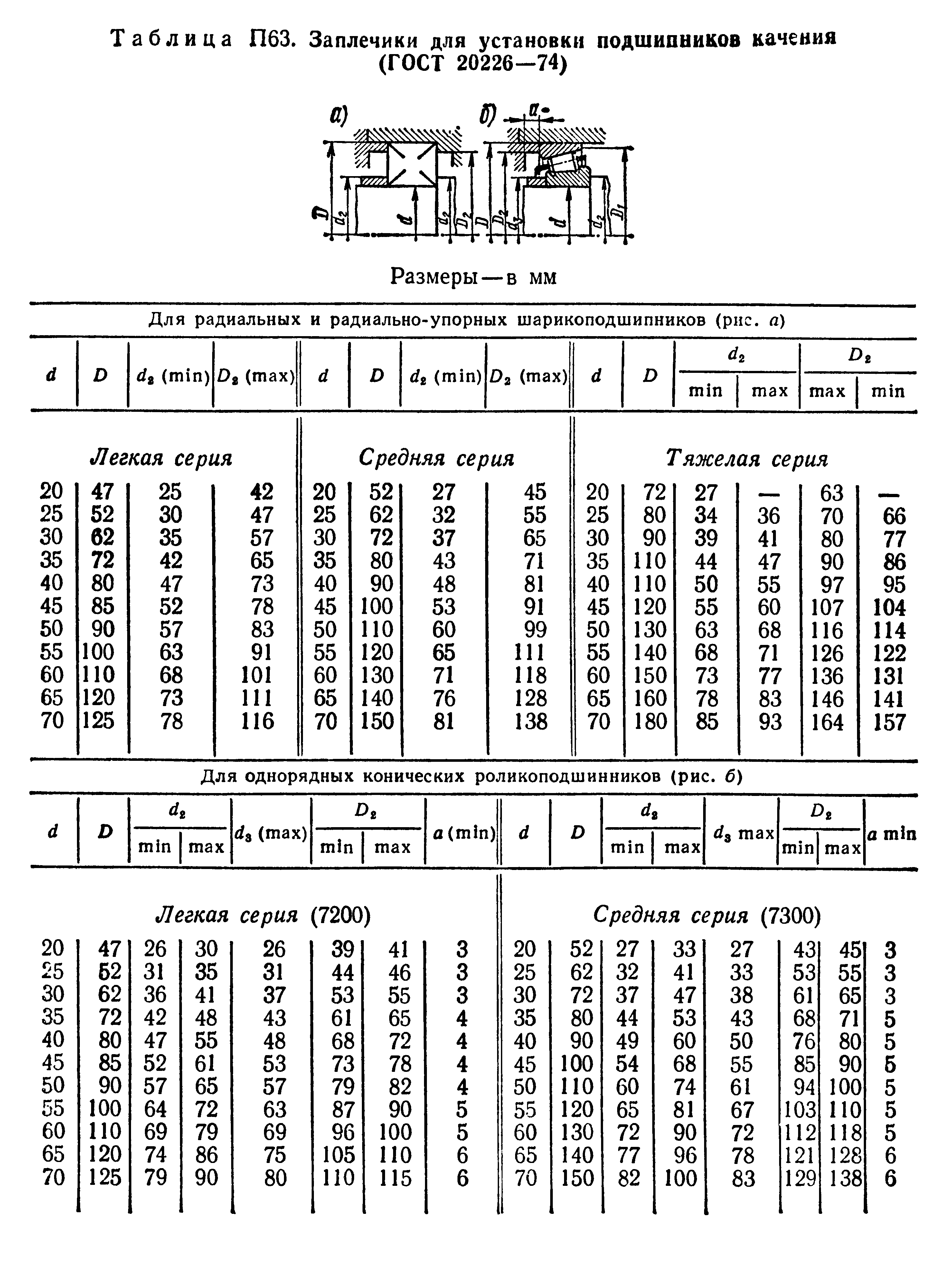

Таблица 17 — Заплечики для установки подшипников качения (ГОСТ 20226-74)

Размеры — в мм.

Для радиальных и радиально-упорных шарикоподшипников |

||||||||||||||||||||||||||||||||||||

d |

D |

d2 (min) |

D2 (max) |

d |

D |

d2 (min) |

D2 (max) |

d |

D |

d2 |

D2 |

|||||||||||||||||||||||||

min |

max |

max |

min |

|||||||||||||||||||||||||||||||||

Лёгкая сери |

Средняя серия |

Тяжёлая серия |

||||||||||||||||||||||||||||||||||

20 25 30 35 40 45 50 55 60 65 70 |

47 52 62 72 80 85 90 100 110 120 125 |

25 30 35 42 47 52 50 57 63 73 78 |

42 47 57 65 73 78 83 91 101 111 116 |

20 25 30 35 40 45 50 55 60 65 70 |

52 62 72 80 90 100 110 120 130 140 150 |

27 32 37 43 48 53 60 65 71 76 81 |

45 55 65 71 81 91 99 111 118 128 138 |

20 25 30 35 40 45 50 55 60 65 70 |

72 80 90 110 110 120 130 140 150 160 180 |

27 34 39 44 50 55 63 68 73 78 85 |

— 36 41 47 55 60 68 71 77 83 93 |

63 70 80 90 97 107 116 126 136 146 164 |

— 66 77 86 95 104 114 122 131 141 157 |

|||||||||||||||||||||||

Для однорядных конических роликоподшипников |

||||||||||||||||||||||||||||||||||||

d |

D |

d3 |

d3 (max) |

D2 |

a (min) |

d |

D |

d3 |

d3 max |

D2 |

a min |

|||||||||||||||||||||||||

min |

max |

min |

max |

|

|

|

min |

max |

|

min |

max |

|

||||||||||||||||||||||||

Лёгкая серия (7200) |

Средняя серия (7300) |

|||||||||||||||||||||||||||||||||||

20 25 30 35 40 45 50 55 60 65 70 |

47 52 62 72 80 85 90 100 110 120 125 |

26 31 36 42 47 52 57 64 69 74 79 |

30 35 41 48 55 61 65 72 79 59 90 |

26 31 37 43 48 53 57 63 69 75 80 |

39 44 53 61 68 73 79 87 96 105 110 |

41 46 55 65 72 78 82 90 100 110 115 |

3 3 3 4 4 4 4 5 5 6 6 |

20 25 30 35 40 45 50 55 60 65 70 |

52 62 72 80 90 100 110 120 130 140 150 |

27 32 37 44 49 54 60 65 72 77 80 |

33 41 47 53 60 68 74 81 90 96 100 |

27 33 38 43 50 55 61 67 72 78 83 |

43 53 61 68 76 85 94 103 112 121 129 |

45 55 65 71 80 90 100 110 118 128 138 |

3 3 3 5 5 5 5 5 5 6 6 |

|||||||||||||||||||||

ПРИЛОЖЕНИЕ 24

Таблица 18 — Значения коэффициента запаса прочности [n] при расчёте зубьев на выносливость

Материал колёс |

Род заготовки |

Термообработка |

[n] |

Сталь |

Поковка или отливка |

Цементация Поверхностная закалка |

2,2 2,2 |

Сталь |

Поковка |

Объёмная закалка > HB350 Нормализация или улучшение |

1,8 1,5 |

Сталь или чугун |

Отливка |

Не обрабатывается Отжиг, нормализация или улучшение |

1,9 1,7 |

Примечание. В передачах, где излом зубьев не допустим по условиям техники безопасности или связан со значительными производственными потерями, указанные значения [n] должны быть повышены на 50%.

ПРИЛОЖЕНИЕ 25

Таблица 19 — Значения коэффициента концентраций напряжений kσ при расчёте зубьев на выносливость

Материал |

Термообработка |

kσ |

Сталь |

Нормализация или улучшение |

1,4 - 1,6 |

Сталь |

Закалка |

1,8 |

Сталь |

Цементация, азотирование, цианирование |

1,2 |

Чугун |

|

1,2 |

Примечание. Для стальных колёс с поверхностной закалкой можно принимать те же значения kσ, что и для нормальных колёс.

ПРИЛОЖЕНИЕ 26 |

|

ПРИЛОЖЕНИЕ 27

ПРИЛОЖЕНИЕ 28 |

|

ПРИЛОЖЕНИЕ 29

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол-во |

Примеч. |

|||||||||||||

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

Документация |

|

|

|||||||||||||

|

|

|

|

|

|

|

|||||||||||||

А1 |

|

|

ТМКП 010000. 000 СБ |

Сборочный чертеж |

|

|

|||||||||||||

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

Сборочные единицы |

|

|

|||||||||||||

|

|

|

|

|

|

|

|||||||||||||

|

|

1 |

ТМКП 010000. 001 |

Маслоуказатель |

1 |

|

|||||||||||||

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

Детали |

|

|

|||||||||||||

|

|

|

|

|

|

|

|||||||||||||

А3 |

|

2 |

ТМКП 010000. 002 |

Вал |

1 |

|

|||||||||||||

БЧ |

|

3 |

ТМКП 010000. 003 |

Вал-шестерня |

1 |

|

|||||||||||||

А3 |

|

4 |

ТМКП 010000. 004 |

Колесо зубчатое |

1 |

|

|||||||||||||

БЧ |

|

5 |

ТМКП 010000. 005 |

Корпус редуктора |

1 |

|

|||||||||||||

БЧ |

|

6 |

ТМКП 010000. 006 |

Крышка редуктора |

1 |

|

|||||||||||||

БЧ |

|

7 |

ТМКП 010000. 007 |

Крышка смотровая |

1 |

|

|||||||||||||

А3 |

|

8 |

ТМКП 010000. 008 |

Крышка подшипника |

1 |

|

|||||||||||||

БЧ |

|

9 |

ТМКП 010000. 009 |

Крышка подшипника |

1 |

|

|||||||||||||

БЧ |

|

10 |

ТМКП 010000. 010 |

Крышка подшипника |

1 |

|

|||||||||||||

БЧ |

|

11 |

ТМКП 010000. 011 |

Крышка подшипника |

1 |

|

|||||||||||||

БЧ |

|

12 |

ТМКП 010000. 012 |

Прокладка в наборе |

1 |

|

|||||||||||||

БЧ |

|

13 |

ТМКП 010000. 013 |

Прокладка в наборе |

2 |

|

|||||||||||||

БЧ |

|

14 |

ТМКП 010000. 014 |

Прокладка в наборе |

2 |

|

|||||||||||||

БЧ |

|

15 |

ТМКП 010000. 015 |

Прокладка в наборе |

2 |

|

|||||||||||||

БЧ |

|

16 |

ТМКП 010000. 016 |

Кольцо мазеудерживающее |

1 |

|

|||||||||||||

БЧ |

|

17 |

ТМКП 010000. 017 |

Кольцо мазеудерживающее |

1 |

|

|||||||||||||

|

|

|

|

|

ТМКП 010000. 000 |

||||||||||||||

|

|

|

|

|

|||||||||||||||

Изм |

Лист |

№ докум |

Подпись |

Дата |

|||||||||||||||

Разраб. |

|

|

|

Цилиндрический прямозубый редуктор |

Литер |

Лист |

Листов |

||||||||||||

Консульт. |

|

|

|

|

У |

|

28 |

29 |

|||||||||||

Руковод. |

|

|

|

ОП НУБип УКраины пак-22 |

|||||||||||||||

Н. контр. |

|

|

|

||||||||||||||||

Утв. |

|

|

|

||||||||||||||||

ПРИЛОЖЕНИЕ 30

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол-во |

Примеч. |

|||

А3 |

|

18 |

ТМКП 010000. 018 |

Стакан |

4 |

|

|||

|

|

|

|

|

|

|

|||

|

|

|

|

Стандартные изделия |

|

|

|||

|

|

|

|

|

|

|

|||

|

|

19 |

ТМКП 010000. 019 |

Болт М5×20 ГОСТ 7798-70 |

4 |

|

|||

|

|

20 |

ТМКП 010000. 020 |

Болт М9×50 ГОСТ 7798-70 |

16 |

|

|||

|

|

21 |

ТМКП 010000. 021 |

Болт М12×90 ГОСТ 7798-70 |

6 |

|

|||

|

|

22 |

ТМКП 010000. 022 |

Пробка М20×1,5 ГОСТ 1169-52 |

1 |

|

|||

|

|

23 |

ТМКП 010000. 023 |

Шарикоподшипник 36305 |

2 |

|

|||

|

|

|

|

ГОСТ 333-59 |

|

|

|||

|

|

24 |

ТМКП 010000. 024 |

Шарикоподшипник 36307 |

2 |

|

|||

|

|

|

|

ГОСТ 333-59 |

|

|

|||

|

|

25 |

ТМКП 010000. 025 |

Уплотнение манжетное 34 |

1 |

|

|||

|

|

|

|

ГОСТ 8752-61 |

|

|

|||

|

|

26 |

ТМКП 010000. 026 |

Уплотнение манжетное 54 |

1 |

|

|||

|

|

|

|

ГОСТ 8752-61 |

|

|

|||

|

|

27 |

ТМКП 010000. 027 |

Шайба пружинная 12 |

6 |

|

|||

|

|

|

|

ГОСТ 6402-70 |

|

|

|||

|

|

28 |

ТМКП 010000. 028 |

Гайка М12 |

6 |

|

|||

|

|

29 |

ТМКП 010000. 029 |

Шпонка 8 × 7 × 45 |

1 |

|

|||

|

|

|

|

ГОСТ 8789-68 |

|

|

|||

|

|

30 |

ТМКП 010000. 030 |

Шпонка 12 × 8 × 65 |

1 |

|

|||

|

|

|

|

ГОСТ 8789-68 |

|

|

|||

|

|

31 |

ТМКП 010000. 031 |

Шпонка 14 × 9 × 55 |

1 |

|

|||

|

|

|

|

ГОСТ 8789-68 |

|

|

|||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|||

|

|

|

|

|

ТМКП 010000. 000 |

||||

|

|

|

|

|

|||||

Изм |

Лист |

№ докум |

Подпись |

Дата |

|||||