- •Конспект лекций

- •Всех форм обучения Содержание

- •1. Введение

- •2. Общие вопросы электропривода и аппаратуры управления металлургических установок.

- •2.1. Электродвигатели.

- •2.1.1. Асинхронные двигатели.

- •2.1.2. Синхронные двигатели.

- •2.1.3. Двигатели постоянного тока.

- •2.1.4. Специальные электродвигатели.

- •2.2. Аппаратура управления и защиты.

- •2.3. Построение и чтение релейно-контакторных схем управления.

- •2.4. Построение и чтение бесконтактных схем управления. Использование микропроцессоров.

- •3. Электрооборудование металлургических кранов.

- •3.1. Общие сведения.

- •3.2. Электроснабжение кранов.

- •3.3. Защита электроприводов кранов.

- •3.4. Схема непосредственного управления с использованием кулачкового контроллера.

- •3.5. Применение тиристорных преобразователей в крановых электроприводах.

- •Подъемные электромагниты.

- •3.7. Тормозные электромагниты.

- •Электрооборудование аглофабрик и фабрик окомкования.

- •4.1. Агломашина.

- •4.2. Вспомогательные механизмы аглофабрики.

- •4.3. Эксгаустеры, дымососы, воздуходувки, компрессоры.

- •4.4. Конвейеры.

- •5. Электрооборудование доменных печей.

- •5.1. Общие сведения.

- •5.2. Механизмы шихтоподачи.

- •5.3. Механизмы загрузки при скиповой подаче шихты.

- •5.4. Механизмы загрузки при конвейерной подаче шихты.

- •5.5. Другие механизмы доменной печи. Электрофильтры.

- •6. Электрооборудование сталелитейных цехов.

- •6.1. Общие сведения.

- •6.2. Миксеры.

- •6.3. Сталевозы и шлаковозы.

- •6.4. Конверторы

- •6.5. Кислородная фурма.

- •6.6. Машины непрерывного литья заготовок.

- •7. Электрооборудование прокатных станов.

- •7.1. Общие сведения.

- •7.2. Реверсивные станы горячей прокатки.

- •7.3. Широкополосные станы горячей прокатки.

- •Непрерывные заготовочные станы.

- •7.5. Непрерывные сортовые станы.

- •7.6. Станы холодной прокатки.

- •7.7. Моталки реверсивных станов холодной прокатки.

- •7.8. Нажимные устройства.

- •8. Электрооборудование электротермических цехов.

- •8.1. Общие сведения.

- •8.2. Дуговые сталеплавильные печи.

- •8.3. Дуговые вакуумные печи.

- •8.4. Печи электрошлакового переплава.

- •8.5. Электронные плавильные печи.

- •8.6. Индукционные плавильные печи.

- •Рекомендуемая литература.

6.2. Миксеры.

Миксер служит для хранения и усреднения жидкого чугуна. Он представляет собой футерованный сосуд емкостью 1300-2500 т. Миксер может поворачиваться вокруг горизонтальной оси. Ось вращения миксера несколько смещена вверх и в сторону от его геометрической оси. Благодаря этому устойчивым положениям миксера является вертикальное; наклоненный миксер всегда стремится вернуться в исходное вертикальное положение. Предельные углы поворота стационарного миксера от +5 до – 48 относительно вертикального положения. Крайние положения миксера ограничиваются контактами командоаппаратов.

К электроприводу механизма поворота миксера предъявляют определенные требования. Для регулирования струи выдаваемого чугуна и точного дозирования его количества в чугуновозном ковше привод должен обеспечивать плавное регулирование скорости в широких пределах, а также быструю и точную остановку, иметь большой момент при трогании, быть надежным. При исчезновении напряжения и прекращении управления миксер должен автоматически возвращаться в исходное положение.

Диапазон регулирования скорости поворота миксера составляет 100 : 1. Предъявляемым требованиям наиболее полно удовлетворяет электропривод постоянного тока.

На миксерах вместимостью 1300 т механизм поворота имеет электропривод постоянного тока с сериесным двигателем и реостатным управлением. На миксерах вместимостью 2500 т имеет привод постоянного тока по системе ТП-Д.

Механизмы поворота миксеров оборудуются двухдвигательными электроприводами постоянного тока; один из которых – рабочий, другой – резервный. На миксерах вместимостью 1300 т установлены двигатели постоянного тока краново-металлургической серии мощностью 50 кВт каждый; на миксерах вместимостью 2500 т – двигатели мощностью 95 кВт.

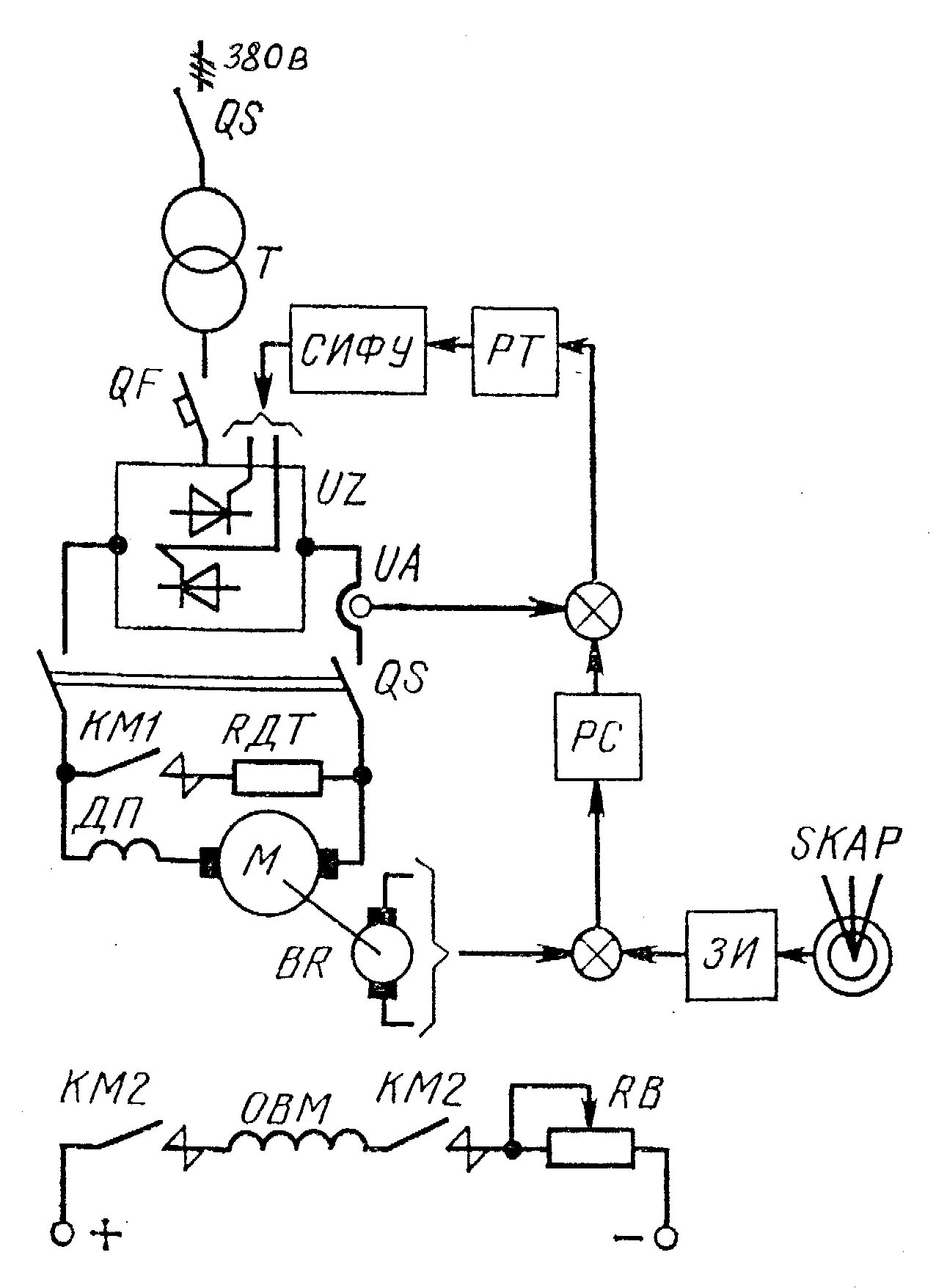

Р ис.

6.1. Электропривод поворота миксера.

ис.

6.1. Электропривод поворота миксера.

На рис. 6.1 приведена схема тиристорного электропривода механизма поворота миксера 2500 т. Эта система ТП-Д с подчиненным регулированием параметров содержит регулятор скорости и регулятор тока. Условные обозначения в схеме: Т – силовой трансформатор; QF – автомат; UZ – тиристорный преобразователь; QS – переключатель «основной – резервный»; КМ1, КМ2 – контакторы; RДТ – реостат динамического торможения; М – двигатель; ДП – дополнительные полюса; ОВМ – обмотка возбуждения двигателя; RB – реостат возбуждения; BR – тахогенератор; SKAP – сельсинный командоаппарат; ЗИ – задатчик интенсивности; РС – регулятор скорости, РТ – регулятор тока; СИФУ – система импульсно-фазового управления.

Каждый двигатель питается от отдельного преобразователя и имеет полный комплект аппаратуры управления. Затормаживание миксера осуществляется двумя электромагнитными колодочными тормозами и ручным тормозным механизмом.

Скачивание шлака происходит при возвратно-поступательном движении скребка, имеющего привод от асинхронного электродвигателя с фазным ротором мощностью 5 кВт.

6.3. Сталевозы и шлаковозы.

На металлургических заводах широко используют транспортные устройства для жидкого металла и шлака: чугуновозы, сталевозы и шлаковозы. Чугуновозы транспортируют жидкий чугун от доменной печи к миксеру, а также от миксера к конвейеру. На некоторых заводах взамен стационарных миксеров используют специальные чугуновозы с ковшом миксерного типа.

Сталевозы доставляют жидкую сталь от конвертора к машинам непрерывного литья заготовок либо в отделение разливки стали в изложницы.

Шлаковозы транспортируют жидкий шлак от конверторов к агрегатам грануляции шлака в пролет перестановки шлаковых ковшей. Шлаковозы используются также для транспортировки коробов с боем огнеупоров, для чистки путей под конвертором.

Чугуновозы могут быть самоходными и несамоходными. Самоходный чугуновоз емкостью 350 т имеет два механизма передвижения с двигателями по 38 кВт.

Конструкция приводов передвижения сталевозов и шлаковозов аналогичны. К ним предъявляются следующие требования: высокая плавность пуска и торможения, исключающая выплеск металла и шлака; диапазон регулирования скорости не менее 1:5; понижение скорости при маневрах для повышения точности остановки; высокая надежность. Задержка и отказы привода не допускаются. Даже небольшая задержка слива стали из конвертора приводит к ее охлаждению и непрерывная разливка на МНЛЗ становится невозможной.

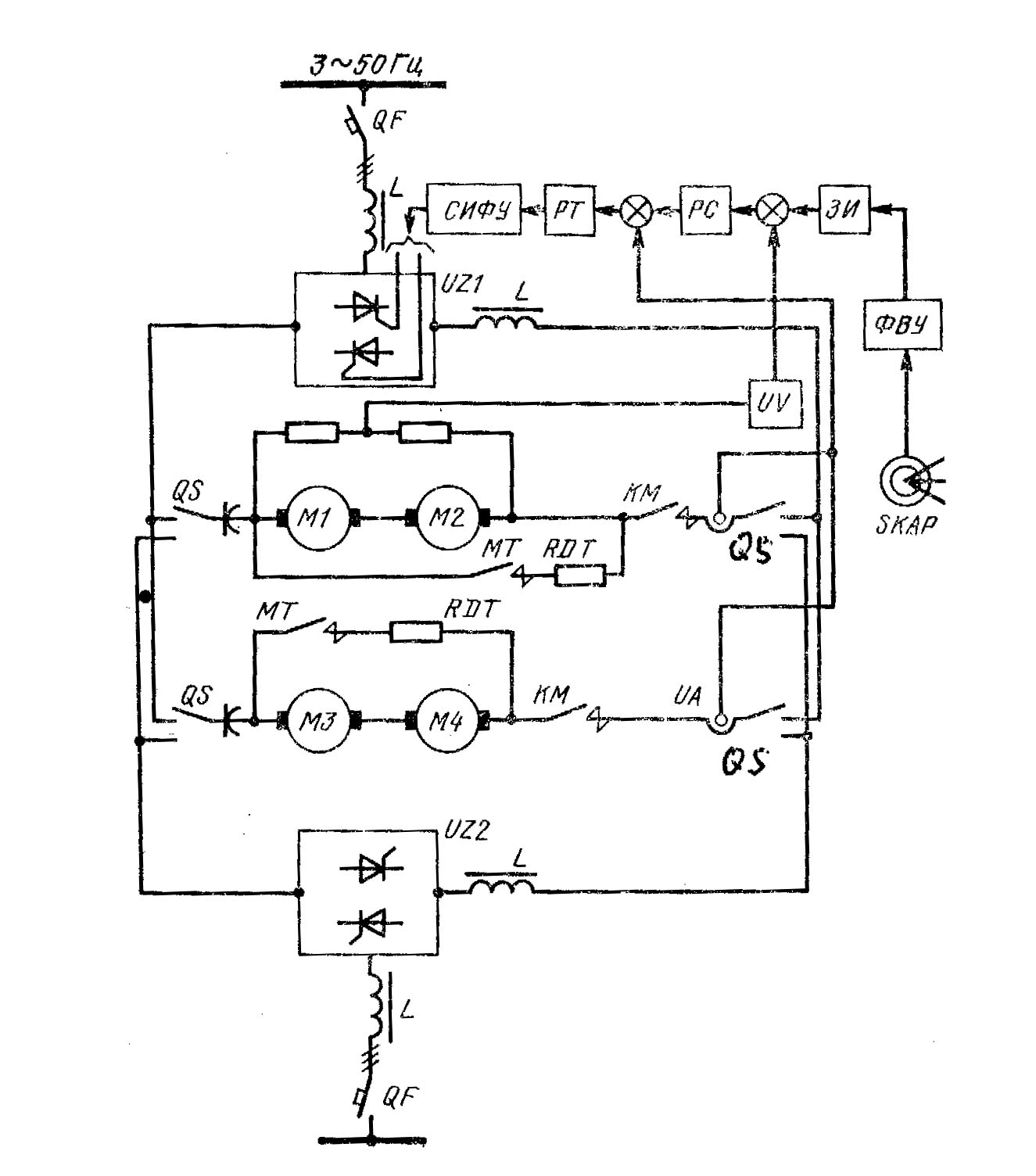

Рис. 6.2. Схема электропривода сталевоза.

На рис. 6.2 представлена схема электропривода сталевоза с ковшом 350 т. Привод тиристорный с системой подчиненного регулирования.

Четыре двигателя М1 – М4 подключены последовательно – параллельно к реверсивному тиристорному преобразователю UZ1. Система регулирования – двухконтурная с обратными связями по напряжению и току наиболее загруженной пары двигателей. Выходное напряжение фазовыпрямительного устройства ФВУ с определенной полярностью поступает на вход задатчика интенсивности ЗИ. Сигнал с выхода задатчика интенсивности поступает на вход регулятора скорости (ЭДС) РС. На другой вход поступает сигнал, пропорциональный напряжению якорной цепи – от датчика напряжения UV. Выходное напряжение с регулятора скорости РС поступает на один вход регулятора тока РТ, на другой вход регулятора тока поступает сигнал, пропорциональный току двигателя – от датчика тока UA. Выход регулятора тока соединен со входом системы импульсно-фазового управления СИФУ.

Контактор МТ обеспечивает режим динамического торможения. Преобразователь UZ2 - резервный; выбор преобразователя осуществляется переключателем QS.

В приводе сталевоза вместимостью 350 т используются и электродвигатели постоянного тока типа ДП-52 (4х38 кВт, 220 В).

Управление сталевозом и шлаковозом дистанционное с трех постов управления. Схема обеспечивает автоматическую и ручную передачу управления с поста на пост, автоматическую остановку сталевоза у машин непрерывного литья (с предварительным переводом на пониженную скорость), световую сигнализацию положения сталевоза и шлаковоза на постах управления. Так как сталевоз и шлаковоз каждого конвертора перемещается по общему пути, предусмотрена блокировка, исключающая их столкновение. Работа обеих машин разрешается в любом месте пути при расстоянии между ними 15 м, равном длине одной нейтральной зоны.

На сталевозе установлены два вспомогательных электропривода: подъема скребка с асинхронным двигателем с короткозамкнутым ротором (1,5 кВт, 380 В) и дистанционного расцепления автосцепки с электромагнитом.

В последнее время на новых заводах устанавливают системы непрерывного электромагнитного транспортирования жидкого металла – магнитогидродинамические насосы. В МГД-насосе электрическая энергия непосредственно преобразуется в энергию движения токопроводящей жидкости. Работа МГД-насоса основана на взаимодействии магнитных полей индуктора и токов, индуктируемых в жидком металле. Одновременно вихревые токи нагревают транспортируемый металл, предотвращая его остывание в насосе. МГД-насос производительностью 200 т/ч при скорости движения металла 2 м/с имеет активную мощность индуктора 380 кВт при фазовом токе 4150 А и фазовом напряжении 220 В.