- •Введение

- •1 Общие сведения о предприятии

- •1.1 Общая характеристика предприятия. История предприятия

- •1.2 Тип предприятия

- •1.3 План территории предприятия

- •2 Характеристика сырьевой зоны

- •2.1 Сырьевая база предприятия

- •3 Технологическая характеристика предприятия

- •3.1 Виды сырья, используемые в производстве мороженого

- •3.2 Технологические процессы производства мороженого

- •3.3 Функции производственной лаборатории

- •3.4 Ассортимент вырабатываемой продукции

- •3.5 Оборудование для производства основных видов продукта

- •3.6 Мойка и дезинфекция оборудования на предприятии

- •3.7 Инженерно-техническое обеспечение работы завода

- •3.8 Охрана труда и техника безопасности

- •Заключение

- •Список используемой литературы

- •13. Молочников, в. В., Маневич, ж. И. Инструкция по санитарной обработке оборудования на предприятиях молочной промышленности - м.: вними, 1979. - 58 с.

- •14. Анципович, и. С., Виноградов, ю. Н. Охрана труда на предприятиях мясной и молочной промышленности. – м.: Колос, 1992 – 238 с.

3.5 Оборудование для производства основных видов продукта

При производстве мороженного применяют оборудование для приготовления смеси мороженного, частичного замораживания в ней влаги, закалки, фасовки и упаковки мороженного, а так же оборудование для выпечки вафель.

На варочном отделении установлены пастеризаторы, насосы, гомогенизаторы, спаянные пластинчатые теплообменники, пластинчатые теплообменники, котел для топления масла, смеситель, ванна, луноход, танк для временного хранения промышленной переработки, танк для воды, танки для приготовления смеси, охладительно-пастеризационная установка.

Моечное отделение включает в себя танки для воды, щелочи, кислоты. Установка CIP- мойка безразборная позволяет с легкостью очистить все технологические трубопроводы без различных механических устройств (щеток, тряпок и т.д.), причем этот вид мойки повышает эффективность обеззараживания танков и всех прилегающих элементов трубопровода; секция пастеризации является, пожалуй, самой главной, так как в этой секции располагается самое основное оборудование: гомогенизатор, теплообменники, охладительно-пастеризационная установка [12].

Поточно-транспортная сеть в этом цехе довольно проста: сырье, идущее на смесь для мороженого сперва складируется на складе сырья, а уже по мере надобности того или иного компонента перевозят его автокарами непосредственно смесителю, котлу для растопления масла, ванне.

Во второй части цеха сваренная, и охлажденная переработанная смесь перевозится в ведрах объемом 20 литров к отделению засыпки, т.е. смесителю.

В секции растапливания масла топится только жиры и масла (кокосовый жир, пальмовое масло, сливочное масло) и уже растопленное масло поступает в секцию смешивания уже в конце всего технологического процесса приготовления смеси. Готовая смесь поступает в танки для созревания смеси, которые располагаются в 3-х цехах [12].

Мощность

цеха не постоянна, она зависит от сезона,

количества работающих линий, наличия

свободных танков. Максимальная

производительность составила 33 тонны

смеси, переработки 10 тонн за смену (12

часов). Режим работы цеха 24 часа в сутки.

Мощность

цеха не постоянна, она зависит от сезона,

количества работающих линий, наличия

свободных танков. Максимальная

производительность составила 33 тонны

смеси, переработки 10 тонн за смену (12

часов). Режим работы цеха 24 часа в сутки.

Ванна предназначена для приготовления смеси для мороженого, а также для переработки брака.

Луноход выполняет функцию растопки масла, а также используется для приготовления сиропа крем-брюле, время приготовления которого составляет 12 часов. Пастеризаторы используют для нагрева смеси до температуры от 82 °С до 85 °С, а также охлаждения переработки до температуры от 3 °С до 4 °С [12].

Для приготовления смеси сыпучие сырьевые компоненты (сухое молоко, сухое обезжиренное молоко, сухая молочная сыворотка, сахар, и.т.д.) вносят через высокоскоростные смесители в воду с температурой от 35°С до 40°С и перемешивают, нагревая от 60 °С до 65° С. В маслотопках растапливают сливочное масло, растительный жир, откуда их вводят в смесь. Нагретую и перемешанную смесь фильтруют для удаления нерастворившихся комочков сырья. После фильтрования смесь подвергают гомогенизации (для раздробления жировых шариков, чтобы уменьшить их отстаивание при хранении и подсбивание

при фризеровании) в гомогенизаторе, пастеризации (для уничтожения болезнетворных бактерий при температуре от 80 °С до 85° С) и охлаждению до температуры от 2 °С до 6° С (с целью создания неблагоприятных условий для жизнедеятельности и развития микроорганизмов, которые могут попасть в смесь после пастеризации) в пластинчатом пастеризаторе. Охлаждение также необходимо для подготовки смеси к фризерованию. После охлаждения смесь направляют в емкости для ее созревания (хранения).

Хранение – это обязательная стадия технологического процесса. Хранится смесь при температуре от 4 °С до 6° С не менее четырех часов для набухания стабилизатора и белка [12].

3.5.1

Основное оборудование и принцип его

действия

3.5.1

Основное оборудование и принцип его

действия

Пластинчатые теплообменники самые эффективные теплообменники на рынке. Эффективность теплообмена позволяет иметь малый объем. Общий объем системы (насосы, клапана, трубопроводы) также очень мал. Из-за высокой эффективности теплообмена время реакции очень короткое. Клапана и регулирующее оборудование следует подбирать соответствующие.

Основное правило: должны быть выбраны быстродействующие клапана. Температурный датчик должен быть размещен, по—возможности, ближе к выходу, предпочтительно внутри соединения. Это дает быстродействие при малых расходах.

При применении пара следует особо избегать пульсаций давления и температуры.

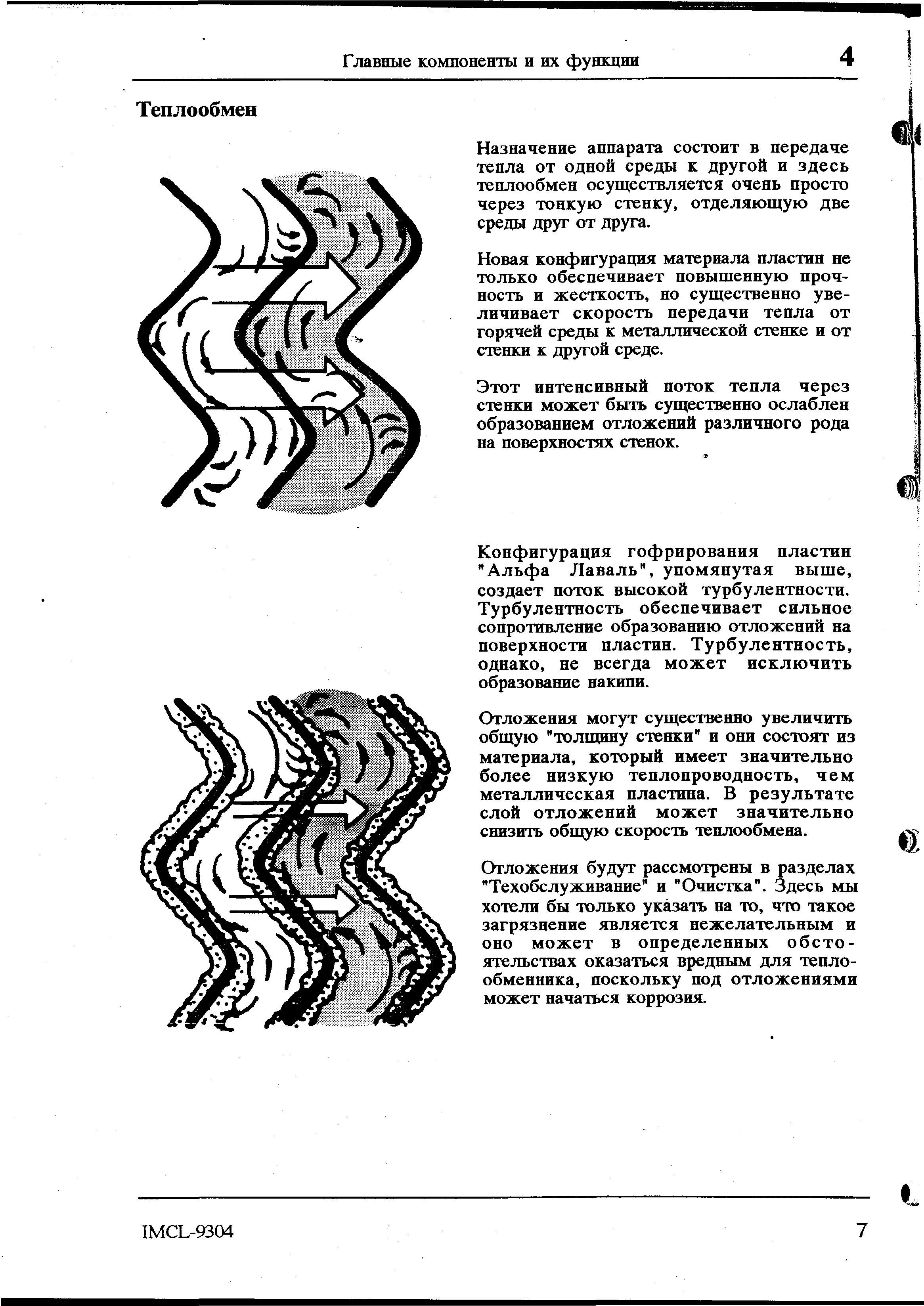

Назначение аппаратов передача тепла от одной среды к другой. Тепло передается очень просто через тонкие стенки и отделяющие одну среду от другой [5].

Рисунок 3.3 - Принцип передачи тепла в теплообменники

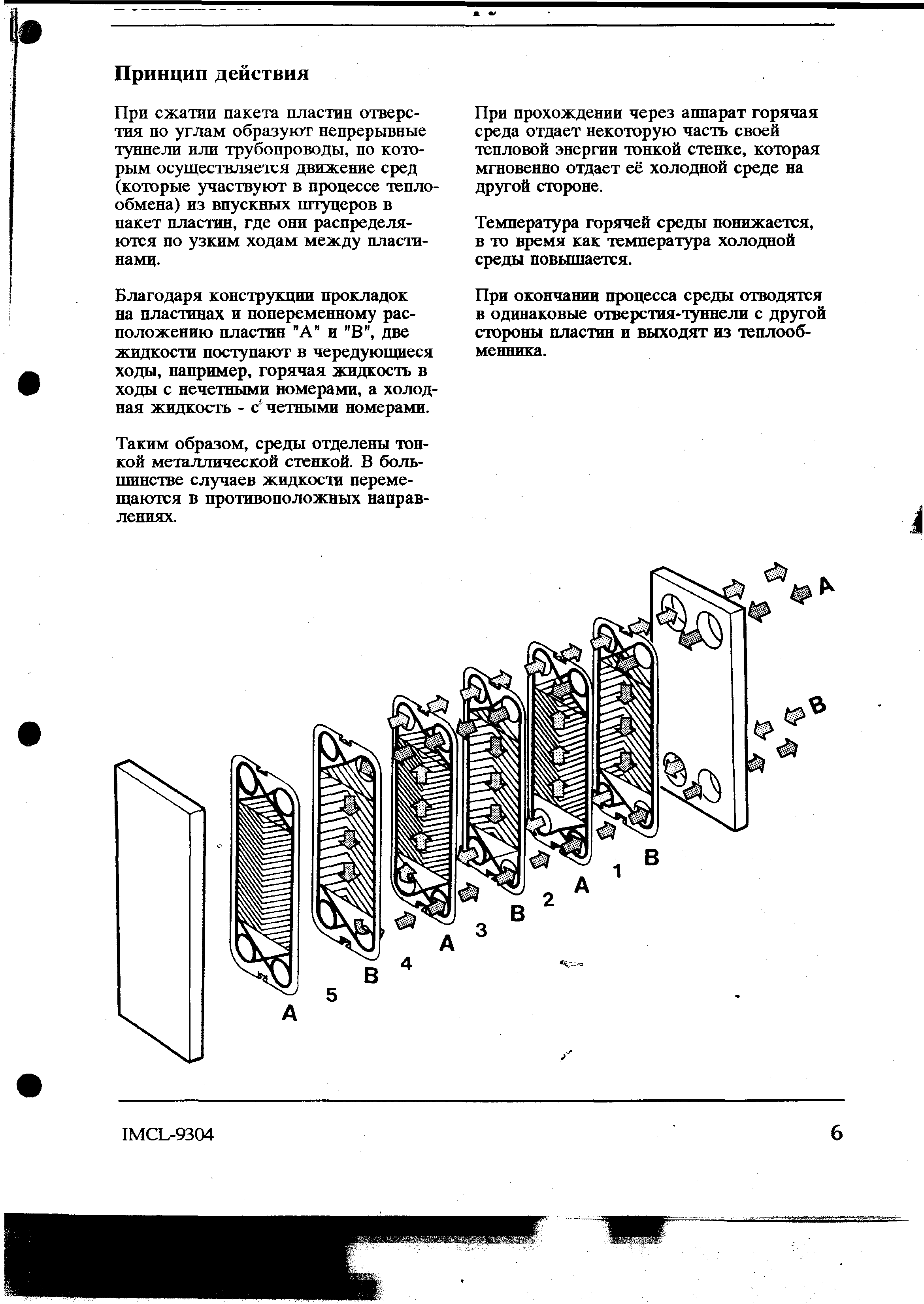

Принцип действия: благодаря конструкции прокладок на пластинах и попеременному расположению пластин "А" и "В", две жидкости поступают в чередующиеся ходы, например, горячая жидкость в ходы с нечетными номерами, а холодная жидкость - счетными номерами. Таким образом, среды отделены тонкой металлической стенкой. В большинстве случаев жидкости перемещаются в противоположных направлениях. При прохождении через аппарат горячая среда отдает некоторую часть своей тепловой энергии тонкой стенке, которая мгновенно отдает её холодной среде на другой стороне.

Температура

горячей среды понижается, в то время

как температура холодной среды повышается.

Температура

горячей среды понижается, в то время

как температура холодной среды повышается.

При окончании процесса среды отводятся в одинаковые отверстия-туннели с другой стороны пластин и выходят из теплообменника [5].

Рисунок 3.4 - Принцип действия теплообменника

Через отверстия для соответствующих трубопроводов осуществляется прохождение среды через головную плиту, что позволяет среде поступить в теплообменник. Закрепление трубопроводов к аппаратам осуществляется с помощью резьбовых шпилек вокруг отверстий. В зависимости от области применения, для защиты кромок отверстий от коррозии могут применяться металлические или резиновые накладки.

Для зажимания пакета тонких пластин, висящих между головной плитой и прижимной плитой, используется ряд сжимающих винтов. Эти винты обеспечивают пластинам металлический контакт и такое сжатие прокладок, которое достаточно для уплотнения узких ходов, образующихся между пластинами.

Эти

пластины называются канальными

пластинами. В канавке вдоль кромки

пластины и вокруг отверстий удерживается

прокладка, обычно изготовленная из

материала, подобного резине.

Эти

пластины называются канальными

пластинами. В канавке вдоль кромки

пластины и вокруг отверстий удерживается

прокладка, обычно изготовленная из

материала, подобного резине.

Тепло передается через поверхность, которая ограничивается прокладкой, за исключением нескольких небольших зон вблизи углов. Число пластин в пакете вашего теплообменника определяется требуемым размером теплопередающей поверхности [12].

Стальная плита, называемая прижимной плитой, также подвешена на несущей штанге, и она является подвижной, так же как и теплопередающие пластины. В некоторых случаях к прижимной плите могут быть подсоединены трубопроводы.

Пластинки висят на несущей штанге. Две штанги подвешены между головной плитой, к которой в большинстве случаев подсоединяются трубопроводы, и опорной стойкой.

После пастеризации на пластинчатом теплообменники следует гомогенизация смеси [5].

Гомогенизация стала стандартным производственным процессом, повсеместно практикуемым в качестве средства удерживания жировой эмульсии от разделения под действием силы тяжести. Голен (Gaulin), который разработал этот процесс в 1899 г., дал ему следующее определение на французском языке: "Fiхеr lа composition des liquides".

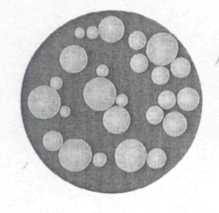

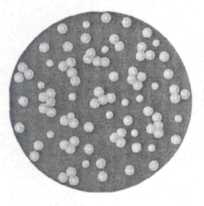

Гомогенизация приводит к расщеплению жировых шариков на гораздо более мелкие шарики. Процесс усреднения жировых шариков представлен на рисунке 3.5 [6].

Рисунок 3.5 - Процесс гомогенизации шариков жира

В

результате уменьшается образование

сливок и может также быть снижена

тенденция шариков к слипанию или

образованию крупных агломератов. В

основном гомогенизированное молоко

производится механическим способом.

Молоко на высокой скорости прогоняется

сквозь узкий канал.

В

результате уменьшается образование

сливок и может также быть снижена

тенденция шариков к слипанию или

образованию крупных агломератов. В

основном гомогенизированное молоко

производится механическим способом.

Молоко на высокой скорости прогоняется

сквозь узкий канал.

Разрушение жировых шариков достигается сочетанием таких факторов, как турбулентность и кавитация. В результате диаметр шариков уменьшается до 1 мкм, и это сопровождается четырех-шестикратным увеличением площади промежуточной поверхности между жиром и плазмой. В результате перераспределения оболочечного вещества, полностью покрывавшего жировые шарики до их разрушения, вновь образованные шарики имеют недостаточно прочные и толстые оболочки. В состав этих оболочек также входят адсорбированные белки плазмы молока.

Физическое состояние и концентрация жировой фракции во время гомогенизации влияют на размеры жировых шариков. Гомогенизация холодного молока, в котором жир в основном присутствует в затвердевшем состоянии, практически неосуществима. Обработка молока при температуре от 30 °С до 35 °С приводит к неполной дисперсии жировой фракции. Гомогенизация по-настоящему эффективна, когда вся жировая фаза находится в жидком состоянии, причем в концентрациях, нормальных для молока [6].

Продукты с повышенной массовой долей жира имеют' тенденцию к образованию крупных скоплений жировых шариков, особенно при низкой концентрации протеинов сыворотки на фоне высокого содержания жира. Сливки с жирностью выше 12 % не могут быть успешно гомогенизированы при стандартном повышенном давлении, потому что из-за недостатка мембранного материала (казеина) шарики жира слипаются в гроздья. Для достаточно эффективной гомогенизации на один грамм жира должно приходиться 0,2 грамма казеина. Процессы гомогенизации, проводящиеся под высоким давлением, приводят. к образованию маленьких жировых шариков. С ростом температуры гомогенизации возрастает дисперсность жировой фазы - соразмерно с уменьшением вязкости молока при повышенных температурах.

Обычно

гомогенизацию проводят при температуре

от 55 °С до 80°С, под давлением от 10 МПа до

25 МПа, в зависимости от типа обрабатываемого

продукта.

Обычно

гомогенизацию проводят при температуре

от 55 °С до 80°С, под давлением от 10 МПа до

25 МПа, в зависимости от типа обрабатываемого

продукта.

Сам гомогенизатор - это большой насос высокого давления с устройством противодавления.

Для обеспечения максимальной эффективности гомогенизации обычно требуются гомогенизаторы высокого давления. Продукт поступает в насосный блок, где его давление повышается поршневым насосом. Уровень возникшего давления зависит от противодавления, определяемого расстоянием между поршнем и седлом в гомогенизирующей головке [6].

Рисунок 3.6 – Устройство гомогенизатора

1 - главный двигатель привода; 2 - клиноременная передача; 3 - указатель давления; 4 - кривошипно-шатунный механизм; 5 - поршень; 6 -уплотнение поршня; 7 - литой насосный блок из нержавеющей стали; 8 -клапаны; 9 - гомогенизирующая головка; 10 - гидравлическая система.

Поршневой насос приводится в движение мощным электродвигателем

(поз.1 на рисунке 3.6) через коленчатый вал и шатуны - эта передача преобразует вращение двигателя в возвратно-поступательное движение поршней насоса.

Поршни

(поз. 5 на рисунке 3.6) перемещаются в блоке

цилиндров высокого давления. Они

изготовлены из высокопрочного материала.

Поршни оснащены двойными уплотнениями.

В пространство между уплотнениями

подается вода для охлаждения поршней.

Туда же может подаваться горячий

конденсат для предотвращения повторного

обсеменения микроорганизмами продукта

при работе гомогенизатора. Также возможно

использование горячего конденсата для

сохранения условий асептического

производства продукта при работе

гомогенизатора [6].

Поршни

(поз. 5 на рисунке 3.6) перемещаются в блоке

цилиндров высокого давления. Они

изготовлены из высокопрочного материала.

Поршни оснащены двойными уплотнениями.

В пространство между уплотнениями

подается вода для охлаждения поршней.

Туда же может подаваться горячий

конденсат для предотвращения повторного

обсеменения микроорганизмами продукта

при работе гомогенизатора. Также возможно

использование горячего конденсата для

сохранения условий асептического

производства продукта при работе

гомогенизатора [6].

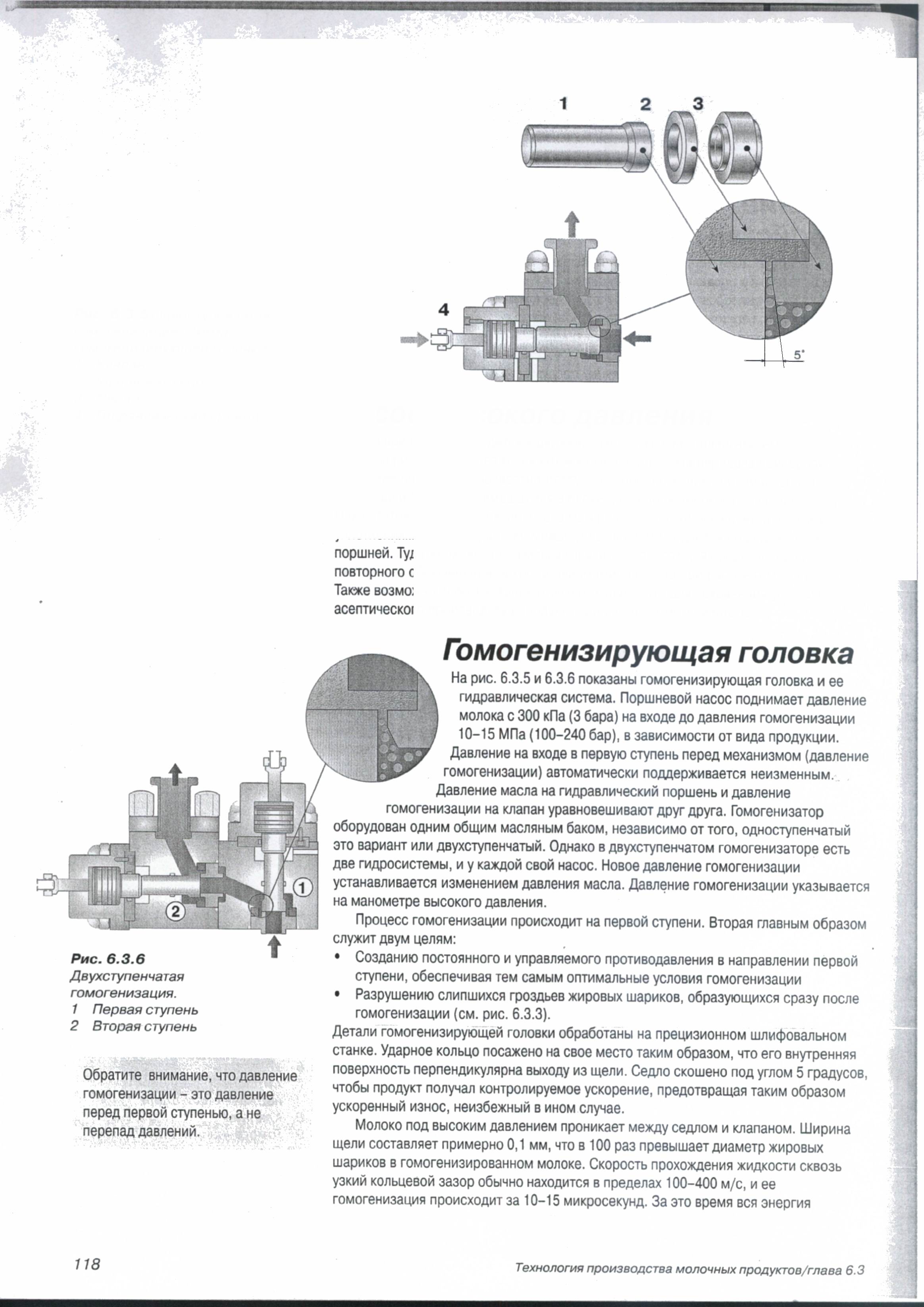

Н а

рисунке 3.7 показана гомогенизирующая

головка и ее гидравлическая система.

а

рисунке 3.7 показана гомогенизирующая

головка и ее гидравлическая система.

Рисунок 3.7 - Схема гомогенизирующей головки

1 - клапан; 2 - ударное кольцо; 3 - седло; 4 - гидравлический привод.

Поршневой насос поднимает давление молока с 300 кПа (3 бара) на входе до давления гомогенизации от 10 МПа до 15 МПа, в зависимости от вида продукции. Давление на входе в первую ступень перед механизмом (давление

гомогенизации) автоматически поддерживается неизменным [6].

Давление масла на гидравлический поршень и давление гомогенизации на клапан уравновешивают друг друга. Гомогенизатор оборудован одним общим масляным баком, независимо от того, одноступенчатый это вариант или двухступенчатый. Однако в двухступенчатом гомогенизаторе есть две гидросистемы, и у каждой свой насос. Новое давление гомогенизации устанавливается изменением давления масла. Давление гомогенизации указывается на манометре высокого давления.

Процесс

гомогенизации происходит на первой

ступени. Вторая главным образом служит

двум целям:

Процесс

гомогенизации происходит на первой

ступени. Вторая главным образом служит

двум целям:

- созданию постоянного и управляемого противодавления в направлении первой ступени, обеспечивая тем самым оптимальные условия гомогенизации;

- разрушению слипшихся гроздьев жировых шариков, образующихся сразу после гомогенизации.

Молоко под высоким давлением проникает между седлом и клапаном. Ширина щели составляет примерно 0,1 мм, что в 100 раз превышает диаметр жировых шариков в гомогенизированном молоке. Скорость прохождения жидкости сквозь узкий кольцевой зазор обычно находится в пределах от 100 до 400 м/с, и ее гомогенизация происходит от 10 до 15 микросекунд. За это время вся энергия давления, произведенного поршневым насосом, преобразуется в кинетическую энергию. Часть этой энергии после прохождения через механизм снова преобразуется в давление. Другая часть высвобождается в виде тепла; каждые 40 бар падения давления после прохождения через механизм поднимают температуру на 1 °С. На гомогенизацию затрачивается менее 1 % всей этой энергии, и все же гомогенизация с помощью высокого давления пока остается наиболее эффективным методом из всех имеющихся на сегодняшний день [6].

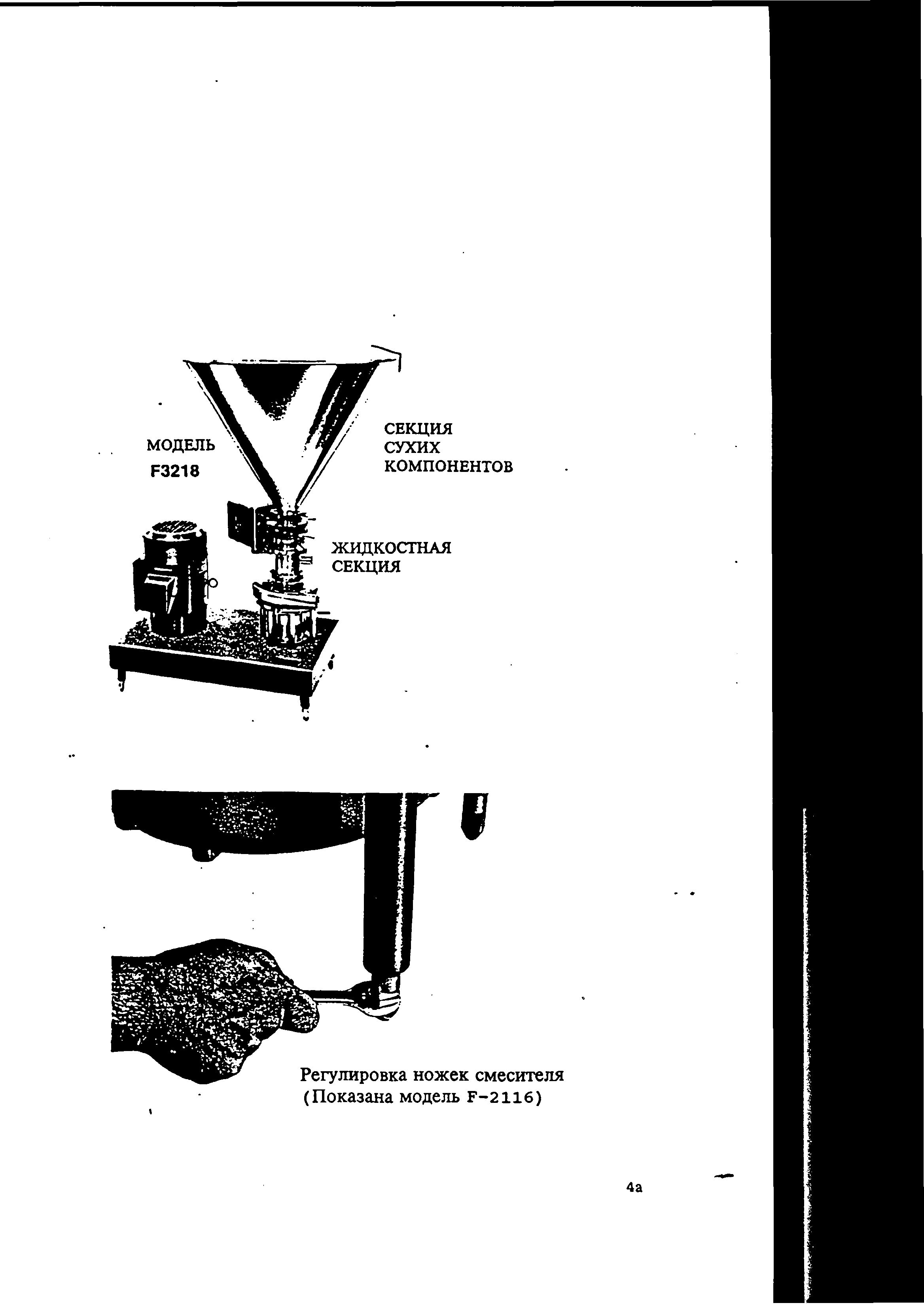

Для подачи смеси используют смеситель фирмы «Tri-Clover».

Смеситель состоит из двух основных секций: секции сухих компонентов и жидкостной секции. Смеситель представлен на рисунке 3.8 [12].

Рисунок 3.8 - Секции смесителя

Смеситель

модели F-3218

смонтирован на опорной плите. Он

смонтирован рядом с приводным

электродвигателем и приводится в

действие ремнями, идущими между двумя

шкивами под опорной плитой. Электроуправляемый

дроссельный клапан является, также как

и панель управления, стандартным

оборудованием на модели F-3218.

Панель управления может монтироваться

непосредственно на основании смесителя

или на отдаленных участках в зависимости

от того, что удобнее в каждом конкретном

случае.

Смеситель

модели F-3218

смонтирован на опорной плите. Он

смонтирован рядом с приводным

электродвигателем и приводится в

действие ремнями, идущими между двумя

шкивами под опорной плитой. Электроуправляемый

дроссельный клапан является, также как

и панель управления, стандартным

оборудованием на модели F-3218.

Панель управления может монтироваться

непосредственно на основании смесителя

или на отдаленных участках в зависимости

от того, что удобнее в каждом конкретном

случае.

Электродвигатель установлен под опорной плитой. Он соединен со смесителем посредством вала двигателя, который проходит через опорную плиту и соединяется с коротким валом, прикрепленным к рабочей крыльчатке.

Эта модель оснащена ручным дроссельным клапаном для регулировки материалов, поступающих в бункер. В качестве дополнительного оборудования может поставляться также дроссельный клапан с электрическим или пневматическим управлением.

На этих моделях такие части, как соединительные концы, диффузор и всасывающий трубопровод, впускной переходник и коробка крыльчатки, сетка, шайба, крыльчатка и задний щиток, изготовлены из нержавеющей стали. Бункера на всех моделях изготовлены из нержавеющей стали. Все трубы скреплены быстродействующими муфтами «Тгi-Сlover»,обеспечивающими легкое обслуживание и быстрый доступ. Четыре опорные ножки на всех смесителях могут регулироваться, благодаря чему можно легко нивелировать смеситель при монтаже [12].

Впускной патрубок на модели F-3218 представляет собой трубу, а выпускной патрубок на коробке крыльчатки.

В общем смесители не требуют технического обслуживания. Единственное, что требуется для обеспечения оптимальной работы смесителей – это очистка и технический осмотр [12].

3.5.2

Вспомогательное оборудование и принцип

его действия

3.5.2

Вспомогательное оборудование и принцип

его действия

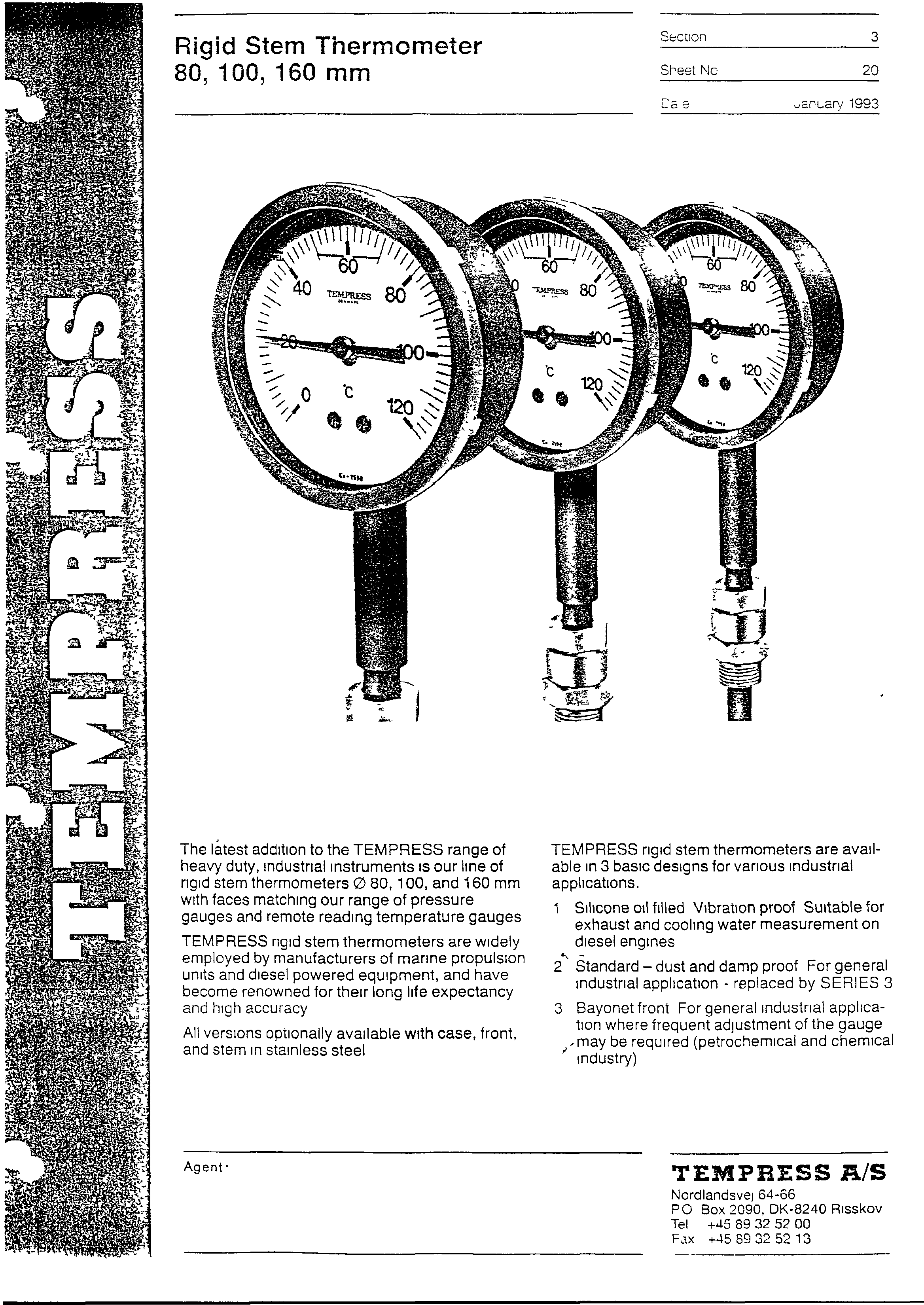

Д ля

учета и контроля температуры применяются

термометры с жестким стержнем,

представленные на рисунке 3.9.

ля

учета и контроля температуры применяются

термометры с жестким стержнем,

представленные на рисунке 3.9.

Рисунок 3.9 - Термометры с жестким стержнем

Все перечисленные машины и аппараты имеют установленные термометры с жестким стержнем, которые своей лицевой стороной подобны манометрам и дистанционным указателям температуры.

Для различного практического промышленного применения имеются три основные модели термометров с жестким стержнем:

1) наполненные силиконовым маслом. Устойчивые к вибрациям. Подходящие для измерения отработанной и охлаждающей воды на дизельных моторах;

2) стандартные - пыле- и паронепроницаемые. Для обычного промышленного применения - замененные серией три;

3) со снабженной замком на передней стороне. Используются для обычного промышленного применения там, где может быть необходимой частая регулировка измерительного устройства (нефтехимическая и химическая промышленность) [12].

Стандартные спецификации:

- корпус из тонколистовой стали, покрытой черной эпоксидной эмалью Передняя сторона из нержавеющей стали;

- измерительная система «Ртуть в стали»;

- стержень и стяжная гайка из стали.

Кроме

термометров на производстве применяются

датчики температуры.

Кроме

термометров на производстве применяются

датчики температуры.

Принцип работы многих типов датчиков основан на применении электрического сопротивления металлов в зависимости от температуры. Одним из таких датчиков является обычный датчик температуры. Проволока из платины, никеля или другого металла закреплена в защитной трубке, которая встроена в линию так, что она нагревается жидкостью.

Для перемещения продукта используются трубопроводы.

Продукт перемещается между агрегатами установки по трубопроводной сети.

На предприятии также имеются проводящие системы и для других сред - воды, пара, моющих растворов, хладагента и сжатого воздуха. Обязательно также присутствие системы удаления сточных вод. Все эти системы в принципиальном плане друг от друга не отличаются. Разница лишь в материалах, из которых они изготовлены, в конструкции деталей и в размерах труб.

Все контактирующие с продуктом детали изготовлены из нержавеющей стали. В других системах использованы различные материалы - например, чугун, сталь, медь, алюминий. Для изготовления водопроводных и воздуховодных линий применяются также пластики, а для дренажных и сточных трубопроводов - керамика.

Для контроля качества изготовляемого продукта применяются пробоотборники [12].

Такие приспособления должны быть установлены в стратегических точках технологической линии, а также в танках временного хранения смеси для отбора образцов продукции на анализ. Для проведения контроля качества, например, для определения жирности молока или уровня кислотности (рН) в кисломолочных

продуктах образцы можно отбирать с помощью пробоотборника, представляющего собой обычный клиновый кран. При определении санитарного состояния производственной линии практикуемый способ отбора проб должен полностью исключить риск внесения в трубу какого-либо загрязнения из внешней среды.

Движение

продукта осуществляется при помощи

насосов.

Движение

продукта осуществляется при помощи

насосов.

Требования к производственным процессам постоянно ужесточаются в отношении, как качества продукции, так и рентабельности производства. Раньше допускалось продвижение жидкости по установке самотеком. Сегодня жидкость нагнетается по длинным трубопроводам с большим количеством клапанов, сквозь теплообменники, фильтры и другое оборудование, у которого часто бывают большие перепады давления. Скорость потока часто бывает очень высока. Поэтому на многих участках линии установлены насосы, и имеет все большее значение установка правильного насоса в правильном месте.

Типовыми насосами, применяемыми на молокозаводах, являются центробежные, водокольцевые и объемные. Эти три вида насосов имеют разные сферы применения. Особенно широко на молокозаводах применяются центробежные насосы.

Центробежный насос, в основном применяется для работы с маловязкими продуктами, он не используется для сильно газированных продуктов.

Для бесперебойной работе оборудования и ее правильности применяются уравнительные емкости [12].

Перемещение продукта по технологической линии сопряжено с рядом проблем, а именно:

- чтобы центробежный насос нормально работал, из перерабатываемого продукта следует удалить воздух и другие газы;

- во избежание кавитации давление во всех точках впускного штуцера насоса должно быть выше давления насыщенного пара жидкости;

- если температура подвергающейся тепловой обработке жидкости опустится, ниже необходимого уровня, должен сработать клапан, отводящий

необработанную жидкость;

- для поддержания равномерного потока в линии необходимо обеспечивать постоянное давление в камере всасывания насоса.

Эти и некоторые другие подобные проблемы часто решаются включением уравнительной емкости в состав линии перед насосом, к которому движется

продукт.

В балансировочном танке уровень продукта

поддерживается на постоянной высоте

относительно выходного штуцера насоса.

Другими словами, напор в линии всасывания

поддерживается постоянным.

продукт.

В балансировочном танке уровень продукта

поддерживается на постоянной высоте

относительно выходного штуцера насоса.

Другими словами, напор в линии всасывания

поддерживается постоянным.

В танке имеется поплавок, соединенный через рычаг с эксцентрически поворачивающимся роликом, который приводит в действие впускной клапан танка. При смещении поплавка вместе с уровнем жидкости вниз или вверх связанный с ним клапан соответственно открывается или закрывается.

Клапан открывается и впускает дополнительную порцию жидкости. Таким образом, в танке поддерживается постоянный уровень жидкости.

Впускное отверстие находится у днища бака, подача жидкости осуществляется снизу. Это исключает плескание и, главное, насыщение жидкости воздухом. Воздух, присутствующий во вновь поступившей жидкости, поднимается вверх, при этом в танке происходит некоторая деаэрация. Она благотворно сказывается на работе насоса, который благодаря этому более деликатно обрабатывает проходящий сквозь него продукт [12].

Балансировочный танк зачастую включен в состав циркуляционной системы, в которой жидкость возвращается на повторный цикл обработки, например, по причине недостаточной тепловой обработки. В этом случае температурный датчик приводит в действие возвратный клапан, который направляет продукт обратно в уравнительную емкость. Это приводит к быстрому подъему уровня жидкости в танке и к не менее быстрой реакции поплавкового механизма, который закрывает впускной клапан. В таком случае продукт циркулирует, пока технологическая неисправность не будет устранена или пока установка не будет остановлена для проведения регулировки. Подобная же процедура применяется в отношении моющего раствора при мойке линии [12].

Сводная таблица оборудования для производства мороженного представлена в таблице 3.6 [12].

Таблица 3.6 –

Технологическое оборудование для

производства мороженого

Таблица 3.6 –

Технологическое оборудование для

производства мороженого

№ п/п |

Наименование |

Производительность |

1 |

Линия фасования мороженого ОЛ2-В |

500 кг/ч |

2 |

Линия по закаливанию мороженого М6-ОЛ2В |

325 кг/ч |

3 |

Линия по фасовке и закаливанию мороженого М6ОЛД |

420 кг/ч |

4 |

Линия по фасовке и закаливанию мороженого М6ОЛБ |

225 кг/ч |

5 |

Линия ОЛВ М6-ОР2-3 |

300 кг/ч |

6 |

Фризер HOYER FRIGUS 600 |

600 л/ч |

7 |

Фризер GM400 |

400 л/ч |

8 |

Фризер GM300 |

300 л/ч |

9 |

Наполнительная машина CF2 |

260 кг/ч |

10 |

Дозатор тортов мороженого «Поликон» |

315 кг/ч |

11 |

Оборудование для производства мороженого в вафельном сахарном рожке |

330 кг/ч |

12 |

Линия горизонтальной экструзии для производства мороженого |

185 кг/ч |

13 |

Электронная упаковочная машина |

100 порц/мин |

14 |

Упаковочная машина |

100 порц/мин |

15 |

Фруктопитатель Hoyer FF 2000 |

2000 л/ч |

16 |

Датское оборудование для производства смеси мороженого |

2,5 т/ч |

17 |

Установка пастеризационно-охладительная |

2,5 т/ч |

18 |

Гомогенизатор высокого давления |

2,5 т/ч |

19 |

Гомогенизатор |

1 т/ч |

20 |

Емкость ВДП (1 т) |

|

21 |

Ванна для замеса (2 т) |

|

22 |

Мукопросеиватель |

|

23 |

Резервуар для хранения и созревания смеси (3 т) |

|

24 |

Резервуар для хранения и созревания смеси (5 т) |

|

25 |

Резервуар для хранения и созревания смеси (2,5 т) |

|

26 |

Емкость для закрашивания и ароматизации смеси (0,5 т) |

|

27 |

Ванна с эл.обогревом для растопки глазури (2 т) |

|

28 |

Установка для растопления шоколада (2 т) |

|

29 |

Установка для растопления шоколада (0,5 т) |

|