- •Введение

- •1 Общие сведения о предприятии

- •1.1 Общая характеристика предприятия. История предприятия

- •1.2 Тип предприятия

- •1.3 План территории предприятия

- •2 Характеристика сырьевой зоны

- •2.1 Сырьевая база предприятия

- •3 Технологическая характеристика предприятия

- •3.1 Виды сырья, используемые в производстве мороженого

- •3.2 Технологические процессы производства мороженого

- •3.3 Функции производственной лаборатории

- •3.4 Ассортимент вырабатываемой продукции

- •3.5 Оборудование для производства основных видов продукта

- •3.6 Мойка и дезинфекция оборудования на предприятии

- •3.7 Инженерно-техническое обеспечение работы завода

- •3.8 Охрана труда и техника безопасности

- •Заключение

- •Список используемой литературы

- •13. Молочников, в. В., Маневич, ж. И. Инструкция по санитарной обработке оборудования на предприятиях молочной промышленности - м.: вними, 1979. - 58 с.

- •14. Анципович, и. С., Виноградов, ю. Н. Охрана труда на предприятиях мясной и молочной промышленности. – м.: Колос, 1992 – 238 с.

3.2 Технологические процессы производства мороженого

3.2.1 Подготовка основного сырья и смешивание компонентов

Все необходимое для выработки мороженого сырье хранят в камерах, в которых поддерживают соответствующие температурные режимы. Необходимое количество сырья для составления смеси составляют по соответствующим рецептурам. Каждый компонент взвешивают.

Смесь готовят в емкостных ваннах. Для более полного и быстрого растворения и равномерного распределения компонентов по всей массе смесь составляют в определенной последовательности. В первую очередь загружают жидкие компоненты: воду, восстановленное сухое молоко, сливки.

Подогревают до температуры 40 °С, обеспечивающей более полное и быстрое растворение сухих веществ [2, 4].

Все жидкое сырье должно быть очищено от всех возможных механических примесей. Сахар, порошок какао, мука должны быть просеяны. Сухое молоко, для лучшего растворения, тщательно перемешивают с сахарным песком из расчета: на две части сухого молока одна часть сахара, и растворяют в небольшом количестве воды до получения однородной массы. Сгущенное молоко необходимо предварительно растворить в теплом молоке или можно вносить в смесь без растворения. Поверхность сливочного масла при необходимости зачищают, после чего разрезают на небольшие куски и плавят в маслоплавителях. Стабилизаторы вносят в смесь в виде водных растворов для улучшения растворения и ускорения созревания смеси [2, 4].

3.2.2 Обработка смеси

В обработку смеси входит фильтрация, пастеризация, гомогенизация.

Фильтрацией

удаляются механические и не растворяющиеся

частицы компонентов. Чтобы предупредить

вторичное обсеменение и удалить

механические  примеси

и не растворившиеся компоненты, фильтрация

проводится до и после пастеризации [2,

4].

примеси

и не растворившиеся компоненты, фильтрация

проводится до и после пастеризации [2,

4].

Тепловая обработка смеси мороженого, прежде всего полностью уничтожает болезнетворные микроорганизмы и снижает общую обсемененность мороженого до определенных пределов, кроме того, способствует растворению компонентов и получению однородной смеси. Пастеризацию проводят при высоких режимах, т.к. в смесях повышенное содержание сухих веществ, которые, увеличивая вязкость смесей, оказывают защитное действие на микроорганизмы. При использовании пастеризационно-охладительных установок смесь мороженого пастеризуется при температуре от 80 °С до 85 °С с выдержкой 50 с. Пастеризацию в трубчатых пастеризаторах проводят при температуре смеси 85 °С с выдержкой от 50 до 60 с или без выдержки при температуре от 92 °С до 95 °С.

Смеси на молочной основе необходимо гомогенизировать, особенно если применяют сливочное масло. Благодаря гомогенизации жировые шарики дробятся и равномерно распределяются в смеси. Кроме того, мелкие жировые шарики быстрее воспринимают температуры охлаждения и закаливания, в них достигается большая степень отвердевания глицеридов молочного жира. С повышением дисперсности жировой фазы уменьшается расстояние между жировыми шариками, что способствует получению мелких кристаллов льда при замораживании и улучшению структуры готового мороженого. Нарушение режимов гомогенизации приводит к дестабилизации при фризеровании и ухудшению консистенции. Смеси гомогенизируют при температуре пастеризации. В практике применяют следующие режимы многоступенчатой гомогенизации:

для молочной смеси от 12,5 МПа до 15,0 МПа;

для сливочной смеси от 10,0 МПа до 12,5 МПа;

для пломбира от 7,0 МПа до 9,0 МПа [2].

При использовании двухступенчатого гомогенизатора давление на первой ступени соответствует давлению по каждому виду смеси мороженого на одноступенчатом гомогенизаторе, а на второй – для всех видов смеси от 4,5 МПа до 5,0 МПа [2, 4].

3.2.3

Охлаждение смеси и ее созревание

3.2.3

Охлаждение смеси и ее созревание

Смесь охлаждают до температуры от 0 °С до 6 °С для создания неблагоприятных условий для жизнедеятельности и развития микроорганизмов, которые могут попасть в смесь после пастеризации, и отправляют в емкость для созревания и хранения смеси. Использование в качестве стабилизаторов агара, агароида и других стабилизаторов позволяет существенно снизить время физического созревания смеси. При созревании происходит гидратация белков молока и стабилизатора, дальнейшая адсорбция различных веществ, содержащихся в смеси, на поверхности жировых шариков. Отвердевание глицеридов молочного жира в виде смешанных кристаллов в объеме жировых глобул.

Благодаря отвердевшему жиру созревшая смесь хорошо поглощает и удерживает пузырьки воздуха при замораживании смеси и закалке мороженого. Готовый продукт, изготовленный из созревшей смеси, имеет высокую взбитость и нежную, без крупных кристаллов льда, структуру. Продолжительность созревания зависит от состава смеси, ее температуры и гидрофильных свойств ее стабилизатора [1].

3.2.4 Фрезерование смеси

Фрезерованием называется процесс частичного замораживания и одновременного взбивания смеси, т.е. превращения ее в мороженое. В процессе фрезерования смеси образуется структура мороженого, которая окончательно формируется при последующей холодильной обработке продукта.

От правильности выполнения фрезерования в значительной степени зависит качество готового продукта [1].

Во время фрезерования смесь насыщается воздухом при одновременном частичном замораживании. При этом желательно получать более мелкие воздушные пузырьки, равномерно распределенные по объему продукта. Взбитость неодинакова для продуктов разного состава. В результате образуется новая фаза (кристаллы льда и жир), разделенная прослойками жидкой фазы.

Структура

мороженого зависит от количества

вводимого воздуха и его дисперсности.

В мороженом хорошего качества средний

размер воздушных пузырьков должен быть

не более 60 мкм. Мороженое с высокой

взбитостью, благодаря низкой

теплопроводности воздуха, плавится

быстрее. Взбитость – непостоянная

характеристика и зависит от многих

факторов: состава смеси, свойств жира,

стабилизаторов, от гомогенизации, от

конструкции фризера и т.д. С увеличением

содержания сахара взбитость понижается.

Жир ухудшает взбитость, т.к. жировые

шарики ослабляют перегородки между

воздушными пузырьками. Но присутствие

жира препятствует росту кристаллов

льда, обеспечивая, тем самым, нежную

консистенцию мороженого. Для фризерования

смесь вводится внутрь цилиндра фризера,

где она охлаждается и намерзает на его

внутренней поверхности. Толщина

намерзающего слоя незначительна, т.к.

он непрерывно срезается ножами,

укрепленными на мешалке и прижимающимися

к стенке. Процесс замораживания

значительно ускоряется в результате

перемешивания смеси, которое одновременно

препятствует срастанию кристаллов друг

с другом. Размер и форма образующихся

при фризеровании кристаллов льда зависят

от скорости замораживания смеси, ее

состава, взбитости и величины воздушных

пузырьков, количества связанной воды

[1].

Структура

мороженого зависит от количества

вводимого воздуха и его дисперсности.

В мороженом хорошего качества средний

размер воздушных пузырьков должен быть

не более 60 мкм. Мороженое с высокой

взбитостью, благодаря низкой

теплопроводности воздуха, плавится

быстрее. Взбитость – непостоянная

характеристика и зависит от многих

факторов: состава смеси, свойств жира,

стабилизаторов, от гомогенизации, от

конструкции фризера и т.д. С увеличением

содержания сахара взбитость понижается.

Жир ухудшает взбитость, т.к. жировые

шарики ослабляют перегородки между

воздушными пузырьками. Но присутствие

жира препятствует росту кристаллов

льда, обеспечивая, тем самым, нежную

консистенцию мороженого. Для фризерования

смесь вводится внутрь цилиндра фризера,

где она охлаждается и намерзает на его

внутренней поверхности. Толщина

намерзающего слоя незначительна, т.к.

он непрерывно срезается ножами,

укрепленными на мешалке и прижимающимися

к стенке. Процесс замораживания

значительно ускоряется в результате

перемешивания смеси, которое одновременно

препятствует срастанию кристаллов друг

с другом. Размер и форма образующихся

при фризеровании кристаллов льда зависят

от скорости замораживания смеси, ее

состава, взбитости и величины воздушных

пузырьков, количества связанной воды

[1].

3.2.5 Расфасовка и закаливание мороженого

Выходящее из фрезера мороженое быстро фасуют и немедленно направляют на закаливание, т.к. при задержке часть закристаллизовавшейся воды может оттаять, что приводит к образованию крупных кристаллов льда в процессе закаливания.

Фасованное мороженое закаливают в потоке воздуха с температурой от минус 25 °С до минус 37 °С в специальных морозильных аппаратах, а также в металлических формах, в эскимогенераторах или сундучных генераторах, охлаждающих циркулирующим рассолом с температурой от минус 25 °С до минус 40 °С. При закаливании температура смеси понижается до минус 18 °С.

При

этом кристаллизуется от 75 % до 85 % общего

количества воды, содержащейся в мороженом.

При закаливании глицериды молочного

жира почти полностью переходят в твердое

состояние, жидкого жира остаются лишь

доли процента. Наличие отвердевшей фазы

жира, многочисленных воздушных пузырьков

препятствует образованию крупных

кристаллов льда. Продолжительность

закаливания зависит от состава мороженого,

температуры окружающего воздуха,

применяемого оборудования, вида упаковки

и других факторов [1].

При

этом кристаллизуется от 75 % до 85 % общего

количества воды, содержащейся в мороженом.

При закаливании глицериды молочного

жира почти полностью переходят в твердое

состояние, жидкого жира остаются лишь

доли процента. Наличие отвердевшей фазы

жира, многочисленных воздушных пузырьков

препятствует образованию крупных

кристаллов льда. Продолжительность

закаливания зависит от состава мороженого,

температуры окружающего воздуха,

применяемого оборудования, вида упаковки

и других факторов [1].

3.2.6 Хранение мороженого

Закаленное мороженое упаковывают в картонные коробки и отправляют в камеры хранения с температурой от минус 18 °С до минус 30 °С и относительной влажностью воздуха от 85 % до 90 %. Температурные колебания в камере не должны превышать 3 °С, а при длительном хранении мороженого не допускаются.

Технологическая схема производства мороженого представлена в таблице 3.2 [1].

Таблица 3.2 - Технологическая схема производства мороженого

Технологический процесс |

Параметры и показатели |

1 |

2 |

Прием компонентов смеси |

ФЗ № 88 – 2008 г. «Технологический регламент на молоко и молочную продукцию» |

Подготовка смеси |

|

Подогрев жидких компонентов мороженого (вода, молоко, сливки и др.) |

t= до 40 ºС |

Емкость |

|

Окончание

таблицы 3.2

Окончание

таблицы 3.2

1 |

2 |

Подготовка масла к топлению (удаление упаковки, очистка, разрезка) и внесение его в смесь |

t= от 65 ºС до 70 ºС |

Маслотопка |

|

Фильтрация смеси |

|

Фильтр |

|

Подогрев

|

t=от 80 ºС до 85 ºС |

ПОУ |

|

Пастеризация

|

t=от 80 ºС до 85 ºС; τ=до 50 с |

ПОУ |

|

Гомогенизация |

t=от 80 ºС до 85 ºС; для молочной смеси: р= от 12,5 МПА до 15 МПА; для сливочной смеси: р= от 10 МПА до 12,5 МПА; для пломбира: р= от 7 МПА до 9 МПА. |

Гомогенизатор |

|

Охлаждение до температуры созревание |

t=от 0 ºС до 6 ºС |

ПОУ |

|

Созревание |

t=от 0 ºС до 6 ºС; τ=от 1 до 2 ч |

Емкость |

|

Фризерование

|

температура продукта на выходе: t=от минус 7 ºС до минус 4 ºС; температура продукта на входе: t=от 2 ºС до 5 ºС: взбитость от 50 % до 120 % |

Фризер

|

|

Фасовка |

температура продукта: t=от минус 7 ºС до минус 4 ºС

|

Фасовочный автомат |

|

Закаливание воздухом |

t возд= от минус 25 ºС до минус 37 ºС; t смеси= от минус 15 ºС до минус 18 ºС; кристаллизация от 75 % до 85 % воды |

Морозильные камеры |

|

Хранение |

не более 36 ч, t=не выше 8 ºС, W=от 85 % до 90% |

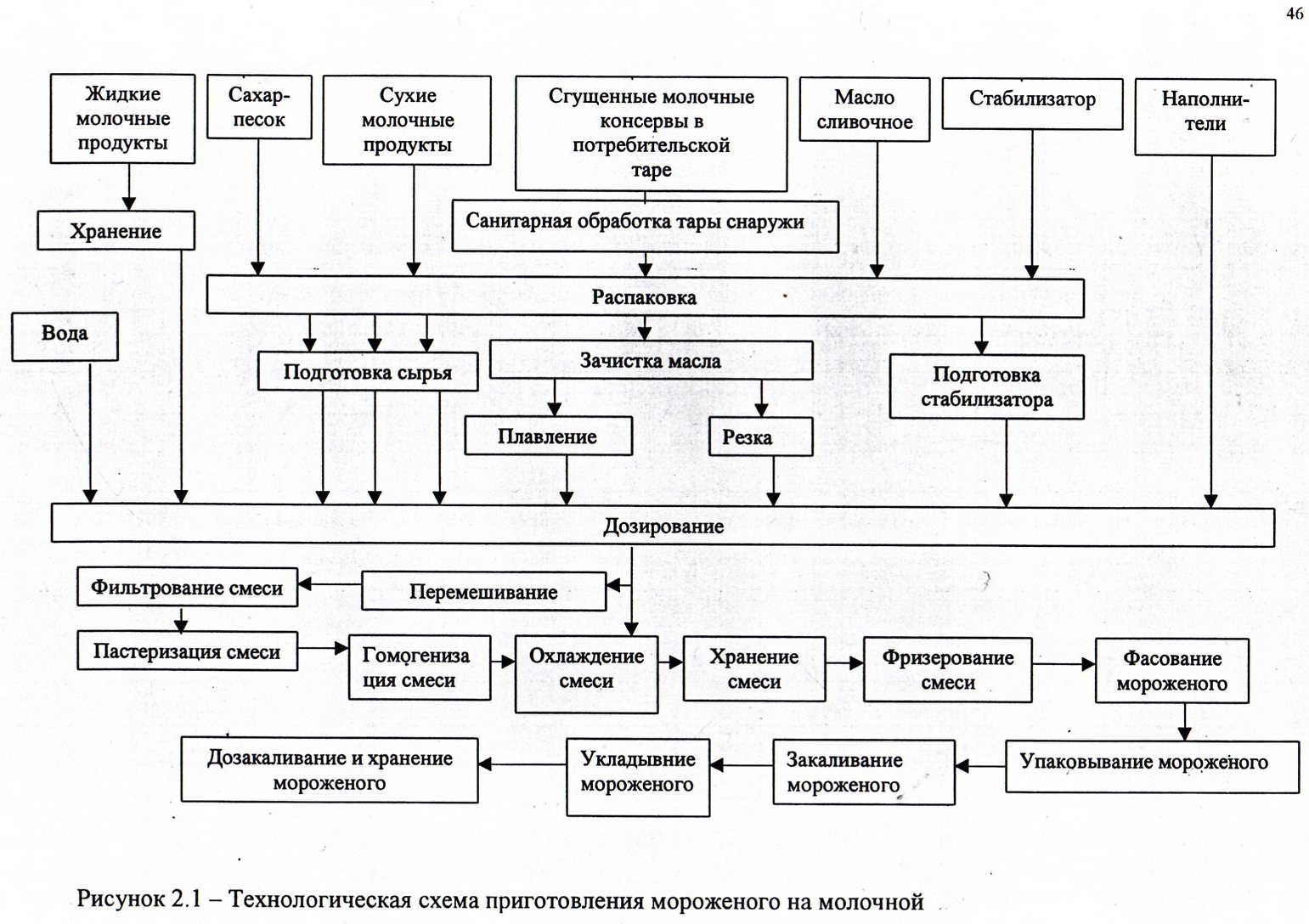

Схема

производства мороженого и подготовка

сырья для смеси представлена на рисунке

3.1 [3]

Схема

производства мороженого и подготовка

сырья для смеси представлена на рисунке

3.1 [3]

Рисунок 3.1 – Схема производства мороженого и подготовка сырья для смеси