- •Глава I классификация и свойства изделий художественной керамики

- •§ 1. Общие сведения

- •§ 2. Физико-химические свойства

- •§ 5. Эстетические свойства

- •§ 6. Пластичные материалы, мины, каолины, бентониты

- •§ 7. Отощающие материалы

- •§ 8. Плавни

- •Составы керамических масс

- •§ 9. Фарфоровые массы

- •§ 10. Фаянс. Полуфарфор. Майолика. Гончарные массы. Терракота

- •§ 11. Тонкокаменные массы

- •§ 12. Шамотные массы

- •Материалы для изготовления глазурей

- •§ 13. Сырьевые материалы

- •§ 14. Составы и свойства глазурей

- •Материалы для декорирования изделий художественной керамики

- •§15.· Керамические краски и пигменты

- •§ 16. Надглазурные краски

- •§ 17. Подглазурные краски

- •§ 18. Люстры и препараты золота

- •§ 19. Ангобы

- •Технология производства художественной керамики Глава VI общие сведения о процессах керамической технологии

- •Глава VII приготовление керамических масс и глазурей

- •§ 20. Добыча, обогащение и хранение сырьевых материалов

- •§ 21. Предварительная обработка сырьевых материалов

- •Печи Nabertherm для прикладного искусства

- •Часть первая. Основные сведения о керамике и керамическом производстве.

- •Раздел 1. Материалы керамического производства и их влияние на качество изделий

- •Раздел 2. Характеристика этапов производства фарфоровой и фаянсовой посуды

- •Раздел 1. Материалы керамического производства и их влияние на качество изделий

- •Раздел 2. Характеристика этапов производства фарфоровой и фаянсовой посуды

- •Характеристика и классификация керамических изделий

- •Подготовка сырьевых материалов

- •Приготовление пластичной тонкокерамической массы

- •Материалы для изготовления форм

- •Изготовление форм

- •Требования к гипсовым формам

- •Последовательность изготовления форм

- •Формование изделий

- •Формование изделий из пластичных масс

- •Теоретические основы сушки и сушильные устройства

- •Массы для огнеупорного припаса

- •Глазури

- •Назначение и сущность обжига

- •Процессы протекающие при обжиге

- •Материалы для декорирования изделий

- •Производство твердого фарфора

- •Производство мягкого фарфора

- •Производство изделий из низкотемпературного фарфора

- •Производство тонкокаменных изделий

- •Производство хозяйственно-бытового фаянса

- •Производство майоликовых изделий

Производство мягкого фарфора

Отличительная особенность технологии производства изделий из мягкого фарфора — повышенное содержание в массах плавней (карбонатов, сульфатов, фосфоритов, костяной золы, фритты разного состава, поташа, соды, буры и др.), что способствует понижению температуры обжига изделий до 1200—1280° С и обеспечивает высокие показатели по белизне и просвечиваемости. Понижение температуры обжига позволяет расширить цветовую гамму подглазурных красок, сделать декор изделий более разнообразным и ярким. Недостатками изделий из мягкого фарфора являются пониженная примерно вдвое по сравнению с изделиями твердого фарфора механическая прочность, повышенная хрупкость, а также низкая термическая и электрическая прочность. По составу масс изделия мягкого фарфора можно разделить на три основные вида: костяной, зегеровский, фриттовый. Особо выделяется бисквитный фарфор типа париан, каррара. Из мягкого фарфора изготовляют чайные, кофейные сервизы, декоративно-художественные изделия с высокохудожественной росписью, скульптуру. Производство изделий из мягкого фарфора развито в Англии, США, Японии. В СССР их производят не более 5% общего выпуска фарфоровых изделий. Костяной фарфор. Производство изделий из костяного фарфора в нашей стране организовано на Ленинградском заводе им. М. В. Ломоносова и Минском фарфоровом заводе. Масса костяного фарфора имеет следующий шихтовый состав, %: глинистые материалы 20—45, полевой шпат 8—22, кварц 9—20, костяная зола 20—60. Производство тонкостенных изделий из костяного фарфора имеет следующие технологические особенности: способ изготовления шликера — прессовый, изделия изготовляют методом литья в гипсовых формах, обычно на двухструйном полуавтомате производительностью 200—300 изделий в 1 ч. Изделия в формах сушат в конвейерной сушилке. Оправка, приставка деталей, досушка изделий производятся на ленточном конвейере.

|

Вследствие недостаточной механической и термической прочности изделий и малой твердости глазури столовую посуду из костяного фарфора не изготовляют.

Полевошпатовый (зегеровский) фарфор весьма разнообразен по составу массы. В состав типичного зегеровского фарфора входят, %: глинистые 25—35, полевой шпат 30—40, кварцевый песок 20—45. Составы севрского (Франция) и мягкого фарфора арита (Япония) похожи на типичный состав зегеровского фарфора. Технология производства зегеровского фарфора сходна с технологией производства твердого фарфора хозяйственного назначения.

Фриттовый фарфор отличается от других видов мягкого фарфора тем, что из состава массы исключены природные кварц, полевой шпат и глинистые материалы. Их вводят в виде фритты. Состав массы фриттового фарфора, %: фритта 70—80, мел 15—20, мергель отмученный 5—10.

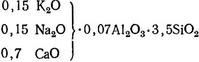

Фритта состоит из смеси кварцевого песка, полевого шпата и мела. Молекулярная формула фритты

Масса фриттового фарфора весьма тощая, поэтому в ее состав вводят органические клеящие вещества. Возможно изготовление изделий способом отливки в гипсовых формах или обточки из предварительно заформованных и высушенных заготовок.

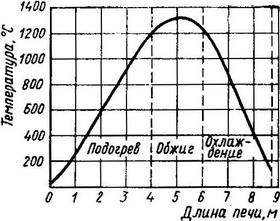

Обжигают такие изделия дважды: на утель до спекания при 1230—1250° С и после глазурования при П50—1180° С. В процессе обжига изделия склонны к деформации. По этой причине для первого обжига изделия устанавливают в капсели на специальных подставках или в кварцевой засыпке.

По внешнему виду изделия после обжига напоминают заглушённое стекло. Поскольку в глазури содержится много K2O и PbO, то изделия из фриттового фарфора имеют высокий блеск (недостижимый для глазури твердого фарфора), мягкое проявление красок, что придает изделиям, в основном скульптуре, высокие художественные качества. Однако сложность технологии производства, низкая механическая и термическая прочность этих изделий резко ограничивают их выпуск.

Бисквитный фарфор. Масса неглазурованного фарфора типа париан, каррара и т. д. содержит 33—36% глинистых материалов, 40—45% кварца, до 24% фритты или корнваллийского камня (пегматит, содержащий плавиковый шпат, полевой шпат и слюду). Состав фритты, %: кварцевый песок 52, полевой шпат 23, пегматит 10, углекислый калий 15. Бисквитный фарфор обжигают один раз при температуре 1250—1300° С и не декорируют. Изделия имеют мягкий матовый блеск и не уступают лучшим сортам мрамора.

Вопросы для самопроверки 1. Общая характеристика изделий мягкого фарфора. 2. Особенности производства костяного фарфора. 3. Зегеровский фарфор и особенности его производства. 4. Фриттовый фарфор и особенности его производства. 5. Отличительные особенности изделий из бисквитного фарфора.

Рис.

109. Кривая обжига костяного фарфора

Рис.

109. Кривая обжига костяного фарфора