- •Глава I классификация и свойства изделий художественной керамики

- •§ 1. Общие сведения

- •§ 2. Физико-химические свойства

- •§ 5. Эстетические свойства

- •§ 6. Пластичные материалы, мины, каолины, бентониты

- •§ 7. Отощающие материалы

- •§ 8. Плавни

- •Составы керамических масс

- •§ 9. Фарфоровые массы

- •§ 10. Фаянс. Полуфарфор. Майолика. Гончарные массы. Терракота

- •§ 11. Тонкокаменные массы

- •§ 12. Шамотные массы

- •Материалы для изготовления глазурей

- •§ 13. Сырьевые материалы

- •§ 14. Составы и свойства глазурей

- •Материалы для декорирования изделий художественной керамики

- •§15.· Керамические краски и пигменты

- •§ 16. Надглазурные краски

- •§ 17. Подглазурные краски

- •§ 18. Люстры и препараты золота

- •§ 19. Ангобы

- •Технология производства художественной керамики Глава VI общие сведения о процессах керамической технологии

- •Глава VII приготовление керамических масс и глазурей

- •§ 20. Добыча, обогащение и хранение сырьевых материалов

- •§ 21. Предварительная обработка сырьевых материалов

- •Печи Nabertherm для прикладного искусства

- •Часть первая. Основные сведения о керамике и керамическом производстве.

- •Раздел 1. Материалы керамического производства и их влияние на качество изделий

- •Раздел 2. Характеристика этапов производства фарфоровой и фаянсовой посуды

- •Раздел 1. Материалы керамического производства и их влияние на качество изделий

- •Раздел 2. Характеристика этапов производства фарфоровой и фаянсовой посуды

- •Характеристика и классификация керамических изделий

- •Подготовка сырьевых материалов

- •Приготовление пластичной тонкокерамической массы

- •Материалы для изготовления форм

- •Изготовление форм

- •Требования к гипсовым формам

- •Последовательность изготовления форм

- •Формование изделий

- •Формование изделий из пластичных масс

- •Теоретические основы сушки и сушильные устройства

- •Массы для огнеупорного припаса

- •Глазури

- •Назначение и сущность обжига

- •Процессы протекающие при обжиге

- •Материалы для декорирования изделий

- •Производство твердого фарфора

- •Производство мягкого фарфора

- •Производство изделий из низкотемпературного фарфора

- •Производство тонкокаменных изделий

- •Производство хозяйственно-бытового фаянса

- •Производство майоликовых изделий

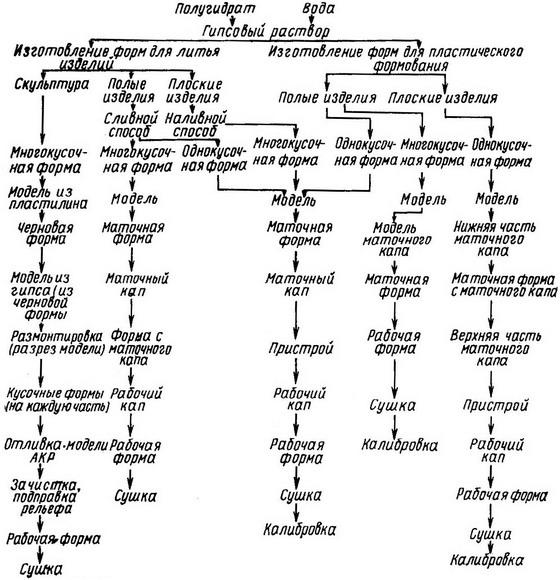

Последовательность изготовления форм

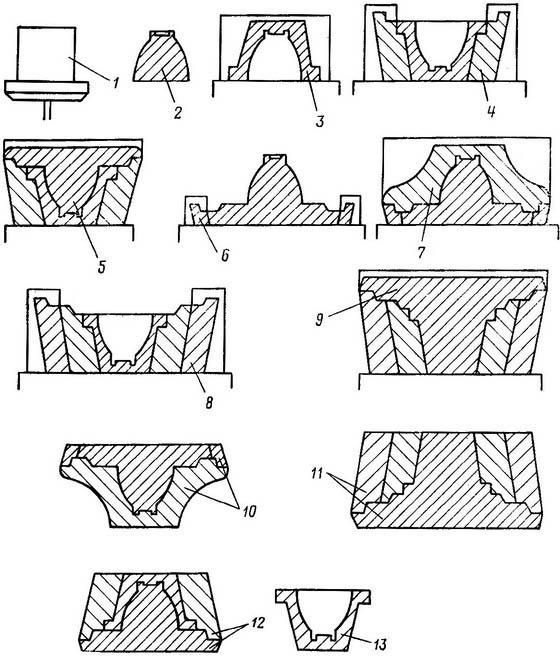

Последовательность технологических операций изготовления гипсовых форм приведена на рис. 37. Это длительный многооперационный процесс, предусматривающий изготовление модели, маточной формы (негативное изображение модели), маточного капа, пристрой, кожуховой формы и рабочего капа для размножения рабочих модельных гипсовых форм (рис. 38).

|

|

Модель 2 должна соответствовать изделию в натуральную величину с учетом усадки при сушке и обжиге. Ее размеры определяют по формуле Х= 100·а/(100—b)2 (а — размер изделия после обжига, b — усадка массы, воздушная и огневая). Изготовляют модель вручную из пластичной малоусадочной глины, пластилина, полуэфировых или эпоксидных смол или обточкой из гипсовой болванки Маточную форму 3 изготовляют из гипса. Это черновая модель, при помощи которой получают требуемое количество гипсовых моделей. Маточный кап — вторичная модель изделия, необходимая для отливки по ней рабочих форм в требуемом количестве. Сначала отливают верхнюю часть 4 маточного капа, а затем нижнюю 5. Готовые части маточного капа смазывают олифой, сушат и по ним отливают нижнюю 6 и верхнюю 7 части пристроя, которые после пропитывания олифой и сушки используют для размножения нижней части рабочих капов. По верхней части маточного капа отливают верхнюю часть 8 ее пристроя, а по нижней части маточного капа и пристроя после окружения их обводкой отливают нижнюю часть пристроя 9. После обработки и подгонки пристроев, пропитывания олифой и сушки по ним отливают рабочие капы 10— нижнюю часть капа в пристроях, отлитых по верхней части 11 маточного капа. После твердения гипса обечайки снимают, собирают нижнюю и верхнюю части рабочего капа 12, оправляют (калибруют), смазывают спиртовым лаком, а после высыхания лака олифой. Рабочую (модельную) форму 13 отливают по капу. Кап смазывают, устанавливают обечайку и заливают раствор. После твердения гипса и снятия обечайки форму протачивают, покрывают лаком и олифой. Рекомендуемый состав мыльно-жировой эмульсии, %: мыло ядровое 72%-ное или детское — 33, масло веретенное или трансформаторное — 67. Воду добавляют по мере надобности для получения эмульсии необходимой густоты. Хорошей смазкой для форм является смесь следующего состава, кг: вода — 0,5, солидол— 1, сода кальцинированная — 0,3. Смесь кипятят в продолжении 15 мин на водяной бане и в теплом виде наносят на форму, что обеспечивает ее хорошее закрепление на поверхности гипса. Гипсовые модели, матричные формы и капы можно также пропитывать олифой или покрывать тонким слоем спиртового лака, состоящего из шеллака — 25% и спирта гидролизного —75%. Продолжительность службы гипсовых капов может быть увеличена почти в два раза, если их поверхности, пропитанные натуральной олифой, дополнительно пропитать специальной мастикой из эпоксидной смолы, дибутилфталата и полиэтиленполиамина в соотношении 1:6:1. После пропитки капы сушат в естественных условиях в течение 48 ч. Режим литья в значительной степени определяет качество форм. Рекомендуется заливать гипсовые формы осторожно в один угол капа, гипсовый раствор растекается по всему капу, и это позволяет избежать уплотнения гипсовой формы в местах соприкосновения струи гипсового раствора с капом. В результате водопоглощение гипсовой формы становится равномерным. Для удаления пузырьков воздуха залитые гипсовым раствором формы следует встряхивать или вращать по мере заполнения их гипсовым раствором.

Сушат

гипсовые формы в камерных (рис. 39),

туннельных или конвейерных сушилках

при температуре не выше 70° С в течение

16—30 ч в зависимости от размеров формы

до остаточной влажности 5—6%.

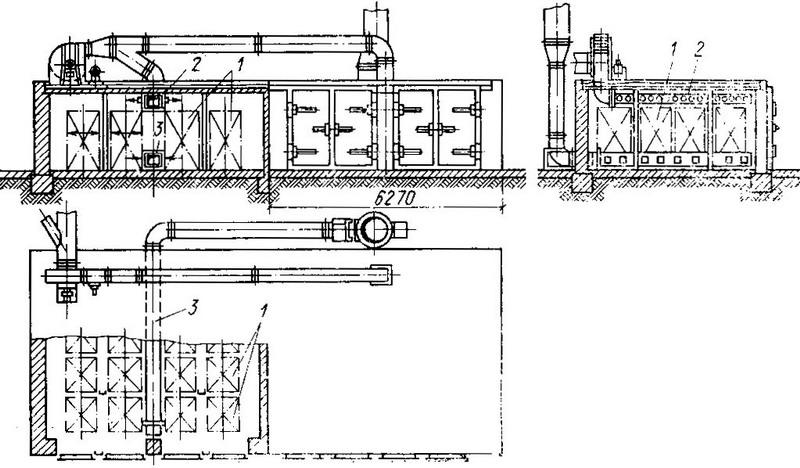

Рис. 39. Схема камерной сушилки для сушки гипсовых форм

Камерная

сушилка состоит из двух камер, в каждой

из которых помещается четыре ряда клетей

1. Отопительно-вентиляционная система

общая на обе камеры. Нагнетательный

коллектор 2 с соплами расположен под

потолком камеры, а вытяжной короб 3 внизу

камеры (на полу). Для снижения затрат

теплоты на сушку сушилка оборудована

системой рециркуляции (повторного

использования) теплоносителя. Расход

теплоты на 1 кг испаренной влаги в сушилке

составляет 8400— 9240 кДж. Скорость

влагоотдачи обратно пропорциональна

относительной влажности теплоносителя.

При

сушке вновь отлитых гипсовых форм

учитывают, что высокая скорость

теплоносителя при низкой его температуре

лучше, чем высокая температура

теплоносителя при недостаточной его

циркуляции. Равномерность сушки форм

оказывает большое влияние на их прочность,

которая возрастает по мере их

высушивания.

Сушка гипсовых форм при

температуре 20—40° С должна осуществляться

достаточно медленно при относительной

влажности воздуха около 50%. В связи с

высоким коэффициентом теплового

расширения (17.27·10-6

град-1)

формы охлаждают от температуры ниже

38° С так же медленно, чтобы не допустить

их растрескивания.

Пересушенные

формы интенсивно всасывают влагу при

соприкосновении с ними массы или шликера,

что приводит к образованию на поверхности

изделий корки, складок и трещин. Слишком

влажные формы плохо отсасывают влагу

из массы или шликера, вследствие чего

удлиняется время изготовления моделей,

а отлитые изделия прилипают к форме.

Новые

гипсовые формы подвергают калибровке

на одношпиндельных станках, что необходимо

для получения изделий заданных размеров

и точной формы. Производительность

полуавтомата для калибровки гипсовых

форм тарелок составляет 480—720 в час при

частоте вращения шпинделя 6,1 с-1

и мощности электродвигателя 1 кВт.

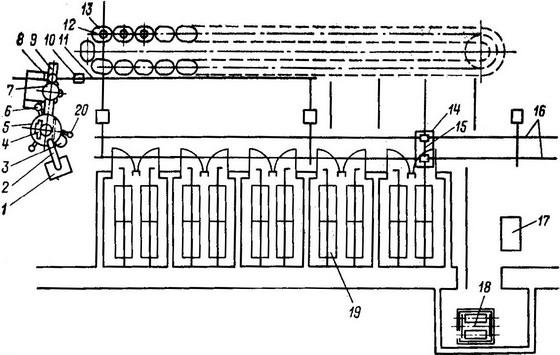

Рис.

40. Схема поточной линии изготовления

гипсовых форм

Рис.

40. Схема поточной линии изготовления

гипсовых форм

Схема поточной линии, созданной на фарфоровом заводе, им. М. В. Ломоносова, приведена на рис. 40. В линию входят узел приготовления раствора гипса, замкнутый горизонтальный конвейер длиной 26 м, пять камерных сушилок и станок для калибровки сухих форм. В растворном узле выполняются операции дозирования воды и гипса, смешивания и вакуумирования гипсового раствора, а также его транспортирования к местам заливки форм. Работа на поточной линии производится в такой последовательности. Ковш 8 (см. рис. 40) устанавливают на тележку 9, подают на весы 4. Включив весы рукояткой 20, взвешивают ковш. Заливают в него требуемое количество воды (по массе) из дозатора 3 и засыпают гипс (по объему) из дозатора бункера порошкового гипса 5. Гипсовый порошок поступает в бункер из ларя 1 с помощью шнекового транспортера 2. Заполненный ковш по подъездному пути 6 подают под вакуумный колокол 7, после опускания которого включается мешалка и вакуумный насос. После вакуумирования колокол поднимается, и ковш с готовым гипсовым раствором тельфером 10 по монорельсу подают к конвейеру 13. Наклоняя ковш, заливают раствор в капы 12 по ходу движения конвейера. Опорожненный ковш подают тельфером к месту мойки от остатков гипсового раствора, затем цикл повторяется. Далее формы загружают на монорельсовые вагонетки 14, направляя в сушильные камеры 19, а после сушки к калибровочному станку 17. Готовые формы подъемником 18 подаются в литейно-формовочный цех к рабочим местам при помощи монорельсового пути 16 и транспортера 15. Производительность поточной линии 1000 форм в смену. Для продления срока службы гипсовых форм их рекомендуется пропитывать растворами калиевых квасцов, цинкового или медного купороса, буры и обрабатывать (окунать) наружную поверхность 2%-ным поливиниловым спиртом с последующей сушкой при температуре 60° С или 50%-ным сульфитно-спиртовым раствором. Пропитывают формы также растворами борнокислого алюминия плотностью 10° Боме при температуре 30° С и канифоли в скипидаре (массовое соотношение 30: 70).

Рис.

37. Последовательность изготовления

гипсовых форм (схема)

Рис.

37. Последовательность изготовления

гипсовых форм (схема) Рис.

38. Последовательность изготовления

гипсовых форм

Рис.

38. Последовательность изготовления

гипсовых форм