- •Глава I классификация и свойства изделий художественной керамики

- •§ 1. Общие сведения

- •§ 2. Физико-химические свойства

- •§ 5. Эстетические свойства

- •§ 6. Пластичные материалы, мины, каолины, бентониты

- •§ 7. Отощающие материалы

- •§ 8. Плавни

- •Составы керамических масс

- •§ 9. Фарфоровые массы

- •§ 10. Фаянс. Полуфарфор. Майолика. Гончарные массы. Терракота

- •§ 11. Тонкокаменные массы

- •§ 12. Шамотные массы

- •Материалы для изготовления глазурей

- •§ 13. Сырьевые материалы

- •§ 14. Составы и свойства глазурей

- •Материалы для декорирования изделий художественной керамики

- •§15.· Керамические краски и пигменты

- •§ 16. Надглазурные краски

- •§ 17. Подглазурные краски

- •§ 18. Люстры и препараты золота

- •§ 19. Ангобы

- •Технология производства художественной керамики Глава VI общие сведения о процессах керамической технологии

- •Глава VII приготовление керамических масс и глазурей

- •§ 20. Добыча, обогащение и хранение сырьевых материалов

- •§ 21. Предварительная обработка сырьевых материалов

- •Печи Nabertherm для прикладного искусства

- •Часть первая. Основные сведения о керамике и керамическом производстве.

- •Раздел 1. Материалы керамического производства и их влияние на качество изделий

- •Раздел 2. Характеристика этапов производства фарфоровой и фаянсовой посуды

- •Раздел 1. Материалы керамического производства и их влияние на качество изделий

- •Раздел 2. Характеристика этапов производства фарфоровой и фаянсовой посуды

- •Характеристика и классификация керамических изделий

- •Подготовка сырьевых материалов

- •Приготовление пластичной тонкокерамической массы

- •Материалы для изготовления форм

- •Изготовление форм

- •Требования к гипсовым формам

- •Последовательность изготовления форм

- •Формование изделий

- •Формование изделий из пластичных масс

- •Теоретические основы сушки и сушильные устройства

- •Массы для огнеупорного припаса

- •Глазури

- •Назначение и сущность обжига

- •Процессы протекающие при обжиге

- •Материалы для декорирования изделий

- •Производство твердого фарфора

- •Производство мягкого фарфора

- •Производство изделий из низкотемпературного фарфора

- •Производство тонкокаменных изделий

- •Производство хозяйственно-бытового фаянса

- •Производство майоликовых изделий

Приготовление пластичной тонкокерамической массы

Приготовление литейной массы (шликеров)

Приготовление порошкообразной массы

В керамическом производстве используют массы, приготовленные различными способами: пластичные для формования изделий; текучие в виде водного шликера для литья изделий; порошкообразные для прессования изделий; на парафиновой основе для отливки изделий под давлением.

Расчет массы

Влияние составных частей массы на свойства изделий

Приготовление массы

Обезвоживание суспензий

Вакуумирование массы

Вылеживание массы

|

Шихтовые составы масс зависят от качества и свойств исходных сырьевых материалов, вида изделий и технологических особенностей производства (табл. 1).

Таблица 1. Шихтовые составы масс |

||||||

Масса для |

Материалы, % |

|||||

глинистые |

кварцевые |

полевошпатовые |

доломит или мел |

глинозем технический |

костяная мука |

|

Фарфора: твердого мягкого (костяного) низкотемпературного (из низкоспекающихся масс) Полуфарфора Фаянса: твердого известкового глинистого Тонкокаменных изделий Майолики |

43—65 20—45 41—46 41—56 50—63 35—55 80—85 36—43 32—44 |

27—40 9—12 18—30 24—50 32—45 30—46 15—20 26—45 28—42 |

19—25 18—42 45—52 9—12 3—9 1—2 — — 6—24 |

— — — — — 5—20 — 1—2 15—30 |

— — 4—6 — — — — — — |

— 20—60 — — — — — — — |

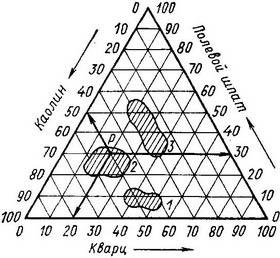

Поскольку основными оксидами являются SiO2, Al2O3, K2О и Na2O, то химические составы масс находятся в трехкомпонентных системах: SiO2 — Al2O3 — K2O и SiO2 — Al2O3 — Na2O. Состав и свойства изделий определяются главным образом соотношением SiO2 и Al2O3 и плавней. Изменение количества K2О и Na2O, а также замена одного другим не приводят к существенным изменениям состава черепка и свойств изделий. В массе твердого фарфора на 1 моль щелочных и щелочноземельных оксидов приходится 3—5 молей Al2O3 и 15—21 молей SiO2, в массе мягкого фарфора соответственно 1,8—3 и 10—23. Важной качественной характеристикой тонкокерамических масс является коэффициент кислотности КК, определяемый как отношение эквивалентов кислот к эквивалентам оснований, считая по молекулярной формуле (формуле Зегера): КК = RO2/(RO2 + RO + 3R2O3) . Коэффициент кислотности для масс твердого фарфора находится в пределах 1,1 —1,3; для мягкого 1,63—1,75; хозяйственного 1,26—1,65; фаянса 1,4—1,5; майолики 1,4—1,45, изменяясь в широком диапазоне (но не более 2) для масс изделий других видов. С повышением коэффициента кислотности увеличивается хрупкость керамики и возрастает способность ее к деформации при обжиге, повышается просвечиваемость, снижается термостойкость изделий. Отношение R2O3: (R2O + RO) также характеризует устойчивость масс в обжиге. Для фарфора оно равно 2—5. Чем больше это отношение, тем устойчивее массы в обжиге.

Рис.

17. Диаграмма размещения составов 1 —

полевошпатового фаянса; 2 — твердого

фарфора; 3 — мягкого фарфора; Р — точка,

соответствующая составу фарфора: 50%

глинистых материалов, 20% кварца, 30%

полевого шпата

Рис.

17. Диаграмма размещения составов 1 —

полевошпатового фаянса; 2 — твердого

фарфора; 3 — мягкого фарфора; Р — точка,

соответствующая составу фарфора: 50%

глинистых материалов, 20% кварца, 30%

полевого шпата