- •Глава I классификация и свойства изделий художественной керамики

- •§ 1. Общие сведения

- •§ 2. Физико-химические свойства

- •§ 5. Эстетические свойства

- •§ 6. Пластичные материалы, мины, каолины, бентониты

- •§ 7. Отощающие материалы

- •§ 8. Плавни

- •Составы керамических масс

- •§ 9. Фарфоровые массы

- •§ 10. Фаянс. Полуфарфор. Майолика. Гончарные массы. Терракота

- •§ 11. Тонкокаменные массы

- •§ 12. Шамотные массы

- •Материалы для изготовления глазурей

- •§ 13. Сырьевые материалы

- •§ 14. Составы и свойства глазурей

- •Материалы для декорирования изделий художественной керамики

- •§15.· Керамические краски и пигменты

- •§ 16. Надглазурные краски

- •§ 17. Подглазурные краски

- •§ 18. Люстры и препараты золота

- •§ 19. Ангобы

- •Технология производства художественной керамики Глава VI общие сведения о процессах керамической технологии

- •Глава VII приготовление керамических масс и глазурей

- •§ 20. Добыча, обогащение и хранение сырьевых материалов

- •§ 21. Предварительная обработка сырьевых материалов

- •Печи Nabertherm для прикладного искусства

- •Часть первая. Основные сведения о керамике и керамическом производстве.

- •Раздел 1. Материалы керамического производства и их влияние на качество изделий

- •Раздел 2. Характеристика этапов производства фарфоровой и фаянсовой посуды

- •Раздел 1. Материалы керамического производства и их влияние на качество изделий

- •Раздел 2. Характеристика этапов производства фарфоровой и фаянсовой посуды

- •Характеристика и классификация керамических изделий

- •Подготовка сырьевых материалов

- •Приготовление пластичной тонкокерамической массы

- •Материалы для изготовления форм

- •Изготовление форм

- •Требования к гипсовым формам

- •Последовательность изготовления форм

- •Формование изделий

- •Формование изделий из пластичных масс

- •Теоретические основы сушки и сушильные устройства

- •Массы для огнеупорного припаса

- •Глазури

- •Назначение и сущность обжига

- •Процессы протекающие при обжиге

- •Материалы для декорирования изделий

- •Производство твердого фарфора

- •Производство мягкого фарфора

- •Производство изделий из низкотемпературного фарфора

- •Производство тонкокаменных изделий

- •Производство хозяйственно-бытового фаянса

- •Производство майоликовых изделий

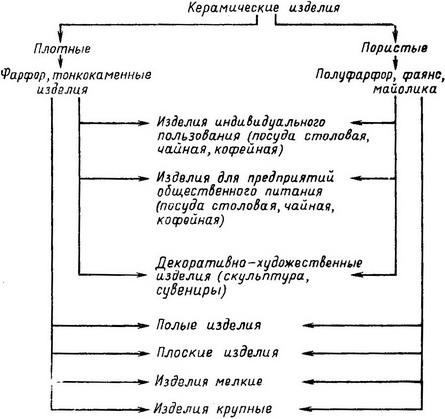

Характеристика и классификация керамических изделий

Керамические изделия разделяют на грубую и тонкую керамику бытового и технического назначения (рис. 1).

Рис. 1. Классификация керамических изделий

К грубой в основном относится: архитектурно-строительная керамика (кирпич, изразцы, керамические облицовки оконных наличников, черепица и др.) и огнеупорная (плиты, капсели, подставки для обжига изделий и др.). В производстве грубой керамики широко используются повсеместно распространенные легкоплавкие и тугоплавкие глины различного состава и цвета. Схема приготовления масс сравнительно простая. Исходные материалы измельчают (глина должна содержать после измельчения частицы размером не более 0,5 мм, отощающие материалы - не более 3-4 мм), а затем смешивают в смесителях, куда подают воду (или пар) для получения заданной влажности массы. После обжига изделия имеют в изломе грубозернистую структуру (различимы зерна разного размера и состава). Производство изделий тонкой керамики отличается повышенными требованиями к качеству и однородности сырья, более сложными процессами приготовления и переработки масс, формования, тщательной отделкой поверхности изделий в зависимости от технологических требований и повышенными требованиями к качеству обжига. В процессе приготовления масс все исходные материалы подвергают тонкому помолу (материалы проходят через сито, имеющее не менее 10 000 отв/см2). После обжига изделия имеют в изломе мелкозернистую однородную структуру. К тонкой керамике бытового назначения относят изделия из фарфора, полуфарфора, тонкокаменных масс, фаянса и майолики. Техническая керамика - материалы, искусственно синтезированные химическим путем и отличающиеся особыми специфическими свойствами. Для производства различных видов изделий из технической керамики используют преимущественно искусственные, химически чистые материалы (оксиды алюминия, магния, кальция, циркония, ванадия и др.; силикаты; бескислородные соединения, например карбид кремния и др.). Изделия технической керамики стали незаменимыми в современной радио- и электротехнике, электронике, химическом машиностроении и других отраслях техники и промышленности. По степени спекаемости и физико-техническим свойствам различают пористые и спекшиеся изделия тонкой керамики. Пористые изделия пропускают жидкости и газы, водопоглощение их выше 5 % по массе. Они непрозрачны. Для снижения водопроницаемости, улучшения внешнего вида изделия покрывают глазурью (стекловидное покрытие). Спекшиеся изделия имеют водопоглощение не более 5 %, не пропускают жидкости и газы, в изломе имеют мелкозернистую блестящую структуру.

Подготовка сырьевых материалов

Мокрый тонкий помол

Сухой тонкий помол

Подготовка глинистых материалов

Сортировка и обогащение материалов

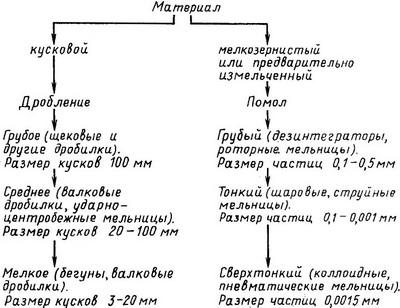

Подготовка каменистых материалов. Основные сырьевые материалы поступают на переработку в виде кусков (кроме песка). В зависимости от величины кусков дробление производят так, как показано на рис. 8. На заводах сырьевые материалы обычно подвергают грубому, среднему и мелкому дроблению, грубому и тонкому помолу. Тонкий помол завершает механические процессы измельчения материалов. Сверхтонкий помол в керамическом производстве еще не используется. Выбор дробильно-помольного оборудования определяется физическими свойствами материала и требованиями, предъявляемыми к продуктам размола.

Рис. 8. Измельчение сырьевых материалов

Дробление

и грубый помол. Кусковые каменистые

материалы (кварц, полевой шпат, пегматит)

перед измельчением моют и обжигают.

Иногда мойке подвергают предварительно

обожженные материалы. Моют кусковые

материалы в шпатомойке. Цилиндр шпатомойки

футеруют силексом или фарфоровой

клепкой. Предварительный обжиг с

последующим резким охлаждением

способствует повышению размолоспособности

каменистых материалов. В результате

резкого охлаждения куски материала

растрескиваются по плоскостям спайности,

что облегчает обнаружение вредных

примесей — слюды, роговой обманки,

железистых и других включений. Сортировка

обожженного камня производится на

ленточном конвейере.

Для грубого и

среднего дробления кусковых материалов

используют щековые дробилки, в которых

материал раздавливается между подвижной

и неподвижной щеками. Поскольку прочность

дробильного материала обычно не превышает

250 МПа, на заводах в основном применяют

дробилки со сложным движением щеки и

реже с простым.

Степень измельчения

материалов в щековых дробилках 3—6. При

степени измельчения, равной 4, расход

электроэнергии на 1 т продукции колеблется

в пределах 0,35—0,44 кВт-ч для мягких пород,

0,58—0,73 кВт·ч для пород средней твердости

и до 0,73—0,8 кВт-ч для твердых пород, причем

расход электроэнергии изменяется

примерно пропорционально степени

измельчения материала.

Последовательность

основных технологических операций на

участке предварительного (грубого)

дробления материала приведена на рис.

9. Производительность линии предварительного

дробления материала 0,45— 0,5 т/ч, расход

электроэнергии 45—50 кВт·ч, расход воды

на мойку 1,5—2 м3, расход теплоты

на обжиг — 90—102 кДж на 1 т материала.

Среднему

дроблению и грубому помолу подвергают

полевой шпат и пегматит до прохождения

без остатка через сито № 1, 25 (34,6 отв/см2)

(рис. 10, вариант 1), а бой изделий, доломит

и кварц — через сито № 09 (64 отв/см2)

(рис. 10, варианты 2 и 3). Расход воды на

промывку 1 т обогащенного черепка равен

примерно 1,5 м3. При производительности

линии 0,25—0,3 т/ч расход электроэнергии

на измельчение 1 т материала составляет

40—50 кВт · ч.

Для мелкого дробления и

грубого помола кварца, пегматита, боя

изделий и других материалов применяют

бегуны. Принцип действия бегунов основан

на раздавливании и одновременном

истирании материала, что обеспечивает

увеличенное содержание мелких фракций

в продуктах размола. Для того, чтобы в

массу не попадало железо, катки изготовляют

из прочного гранита или песчаника.

Металлическую чашу футеруют гранитными

плитами. Коэффициент полезного действия

бегунов 0,6—0,8. При необходимости выделения

тонких фракций из продуктов размола

применяют воздушные сепараторы,

работающие по замкнутому циклу с

бегунами. Если каменистые материалы

подвергают предварительному обжигу,

то их направляют затем на тонкий помол,

минуя среднее дробление.

При обогащении

каолина кварцевый песок и кварцевые

отходы используют в производстве без

предварительной подготовки, в редких

случаях их моют на моечных вибростолах,

хотя мойка песка снижает содержание в

нем красящих оксидов почти в два раза,

а содержание глинистых—до 1%. Просеивают

песок для массы на вибросите с 4 отв/см2,

для глазури на сите № 05 (193 отв/см2).

Бой

изделий после сортировки и предварительного

дробления до прохождения через сито №

09 (64 отв/см2) подают в бункера.

Иногда бой изделий подают непосредственно

на тонкий помол в шаровую мельницу.

Рис. 9. Грубое дробление каменистых материалов Рис. 10. Среднее дробление и грубый помол каменистых материалов