- •19.Основные параметры и особенности расчета на прочность конических зубчатых передач

- •20.Выбор конструкции соединения типа "вал-ступица". Расчет призматической шпонки и шлицов

- •21.Кинематика червячной передачи, передаточное число; скорость скольжения в зацеплении

- •22.Вариаторы. Конструкции, работа, критерии работоспособности

- •23.Анализ напряженного состояния зуба зубчатого колеса при передаче нагрузки

- •24.Подбор и расчет на прочность затянутых болтов

- •25.Планетарные передачи. Конструкции, особенности сборки и нагружения зубчатых колес. Основы расчета на прочность

- •26.Расчет на прочность резьбового соединения, работающего на сдвиг

- •27.Тепловой расчет редукторов; опасность перегрева, выбор типа смазки

- •28.3Аклепочные соединения. Конструкции, работа, критерии работоспособности

- •29.Конструкция, назначение, силовой и кинематический расчеты передачи винт-гайка

- •30.Жесткость валов

- •31.Конструкция и расчет сварного соединения стыковым швом

- •32.36.Основы выбора и расчета клиноременных передач

- •34.Трение и износ в машинах. Роль и свойства смазочных материалов;конструктивные методы повышения износостойкости

- •35.Основы расчета вала на усталостную прочность

- •36.32.Конструкции и основные стандартные параметры клиновых ремней и шкивов

- •Уменьшение количества клиновых ремней в комплекте

- •Натяжение клиновых ремней

- •Чистота привода

- •Неправильные углы пазов ременных шкивов

32.36.Основы выбора и расчета клиноременных передач

В клиноременной передаче гибкая связь осуществляется приводным ремнем трапецевидного сечения с углом профиля ? равном 40° (в недеформированном состоянии). По сравнению с плоским ремнем клиновидный ремень передает большие тяговые усилия, но передача с таким ремнем имеет пониженный КПД.

Клиноременные передачи целесообразно использовать при больших передаточных отношениях, малых межосевых расстояниях и вертикальном расположении осей валов. Скорость ремней клиноременной передачи не должна превышать 30 м/с. В противном случае клиновидные ремни будут вибрировать.

Клиновидные ремни для приводов общего назначения стандартизированы ГОСТ 1284.1-89.

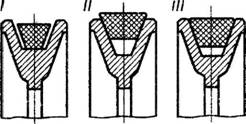

При монтаже клиноременной передачи особое внимание обращают на правильность III установки клиновидного ремня в канавке обода шкива

Расчет клиноременной передачи на тяговую способность и долговечность

Виды разрушения

ремня и критерии работоспособности

клиноременных передач аналогичны

таковым для плоскоременной передачи.

Методы расчета передачи обоих типов

также схожи.Расчет

на тяговую способность заключается в

определении требуемого числа клиновых

ремней ![]() для

обеспечения нормальной работоспособности

передачи:

для

обеспечения нормальной работоспособности

передачи:

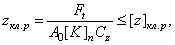

где Ft —

передаваемая окружная сила, Н; Ао — площадь

поперечного сечения клинового ремня,

мм2 (см.

табл.3); [К]п — допускаемое

напряжение в ремне; Cz — коэффициент

числа ремней (для двух, трех ремней Сz=

0,95; для четырех—шести Сz =

0,9; более шести Сz =

0,85); ![]() = 8

— наибольшее число клиновых ремней,

обеспечивающее равномерность их

нагружения в передаче. При получении

по расчету

= 8

— наибольшее число клиновых ремней,

обеспечивающее равномерность их

нагружения в передаче. При получении

по расчету ![]() необходимо

увеличить площадь поперечного сечения

ремня, выбрать следующий больший профиль

ремня и таким образом снизить число

ремней.

необходимо

увеличить площадь поперечного сечения

ремня, выбрать следующий больший профиль

ремня и таким образом снизить число

ремней.

Расчет на долговечность. Число пробегов ремня в 1 с

![]() ,

,

где U — действительное число пробегов ремня за 1 с; и — скорость ремня, м/с; L — расчетная длина ремня, м; [U] — допускаемое число пробегов ремня за 1 с. Для клиновых ремней [U] < 10 (в отдельных случаях [U]= 11 ÷ 12).Заводы-изготовители клиновых ремней производят проверку гарантийной наработки То (ч) (табл.8) для ремней, а также условно-расчетной длины Lo. При расчетной длине выбранного клинового ремня L, отличающейся от табличной, гарантийную наработку (ч) для данного ремня определяют по формуле

Т= T0(L/L0), где То — гарантийная наработка ремней условно-расчетной длины Lo, ч (табл. 8); L — расчетная длина выбранного ремня, мм; Lo — условно-расчетная длина ремня, мм

33.Понятие о предельных и допускаемых напряжениях и запасе прочности, их взаимосвязь; основы выбора расчетных значений Предельные и допустимые напряжения

Предельным напряжением считают напряжение, при котором в материале возникает опасное состояние (разрушение или опасная деформация).

Для пластичных материалов предельным напряжением считают предел текучести, т. к. возникающие пластические деформации не исчезают после снятия нагрузки:

![]() .

.

Для хрупких материалов, где пластические деформации отсутствуют, а разрушение возникает по хрупкому типу (шейки не образуется), за предельное напряжение принимают предел прочности:

![]() .

.

Для пластично-хрупких материалов предельным напряжением считают напряжение, соответствующее максимальной деформации 0,2% (σо,2): курсы по наращиванию ногтей и маникюру .

![]() .

.

Допускаемое напряжение — максимальное напряжение, при котором материал должен нормально работать.

Допускаемые напряжения получают по предельным с учетом запаса прочности:

,

,

где [σ] — допускаемое напряжение; s — коэффициент запаса прочности; [s] — допускаемый коэффициент запаса прочности.

Примечание. В квадратных скобках принято обозначать допускаемое значение величины. Допускаемый коэффициент запаса прочности зависит от качества материала, условий работы детали, назначения детали, точности обработки и расчета и т. д.

Он может колебаться от 1,25 для простых деталей до 12,5 для сложных деталей, работающих при переменных нагрузках в условиях ударов и вибраций.