- •1. Теоретичний вступ

- •Поняття про деформацію металу

- •Пружна деформація

- •Пластична деформація

- •Деформація двійникуванням

- •Деформація ковзанням

- •Пластична деформація полікристалів

- •2. Методичні вказівки до проведення роботи

- •3. Протокол випробувань

- •Висновки

- •Контрольні запитання

- •Рекомендована література

Дослідження впливу пластичної деформації

на механічні властивості і структуру алюмінію

Мета роботи: дослідити вплив пластичної деформації алюмінію на його механічні властивості і структуру.

1. Теоретичний вступ

Теоретичні основи обробки металів тиском є науковою базою для раціонального складання технологічних операцій отримання заготовок і виробів з металів і сплавів. Вони дозволяють обгрунтувати економічну доцільність вибраного методу обробки, виявити вплив умов обробки (режим і послідовність операцій) на властивості отриманих виробів.

Поняття про деформацію металу

Система сил, прикладена до металу, викликає його деформацію, тобто зміну форми і розмірів металевого тіла. Розрізняють пружню і пластичну деформації.

Пружна деформація

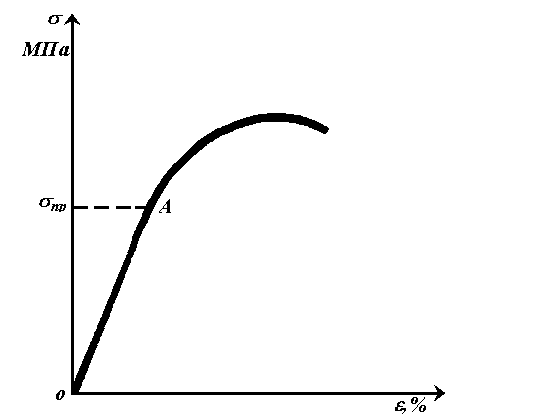

Рис.1.

Діаграма розтягу

Для неї характерна прямо пропорційна залежність між напруженням і деформацією. Вище точки А пропорціональність порушується. Напруження, яке відповідає точці А, називається границею пропорційності (пр).

Пластична деформація

Пластичною деформацією називають таку деформацію, при якій зміна форми і розмірів, які викликані зовнішними силами, залишаються після зняття цих сил. Пластична деформація виникає під дією дотичних напружень за рахунок зміщення атомів в нові положення стійкої рівноваги на відстані, які значно перевищують міжатомні. Загальна деформація складається з пружньої і пластичної складової.

Розглядуючи механізм пластичної деформації, необхідно враховувати, що взаємодія зерен в полікристалічному тілі накладає свій відбиток на поведінку металу при деформації.В найбільш чистім вигляді механізм пластичної деформації проявляється в монокристалі. Пластична деформація монокристалу може проходити в основному двома шляхами: ковзанням і двійникуванням.

Деформація двійникуванням

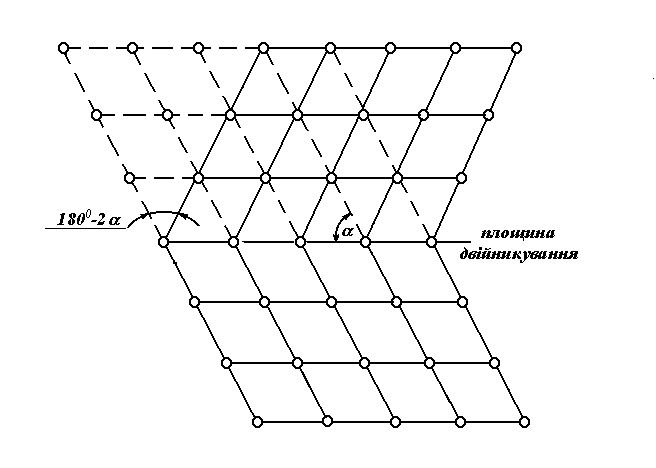

Двійникування представляє собою зміщення атомів, розташованних в площинах, паралельних площині двійникування, на відстані, пропорційні відстані цих площин від площини двійникування (рис.2).

Рис.2. Деформація двійникуванням

Причому, ребра кристалічної гратки, початково нахилені до площини двійникування під кутом 900, повертаються на кут, який дорівнює (1800 -2). Гратка частини кристалу, який отримав деформацію двійникуванням, являєть дзеркальним відображенням гратки недеформованої частини кристалу.

Двійникування може супроводжувати ковзанню, воно зменшує зусилля деформування, викликає переорієнтацію атомів кристалу. Це приводить до більш інтенсивного деформування, яке продовжується в результаті звичайного ковзання. Так, висока пластичність міді, - латуні, аустеніту і інших металів з ГЦК граткою пояснюється, крім іншого, наявністю двійників в структурі.

Деформація ковзанням

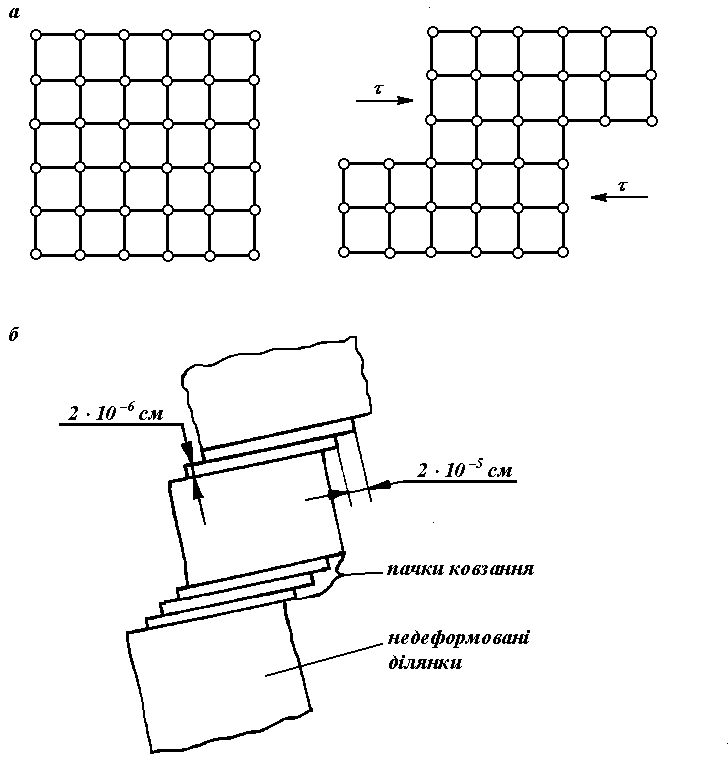

Ковзання представляє собою паралельне зміщення тонких шарів монокристалу відносно суміжних під дією дотичних напружень (рис.3).

Ковзання в монокристалі відбувається у певних кристалографічних площинах і напрямках, котрі називаються відповідно площинами і напрямками ковзання. Звичайно площинами ковзання є площини, які мають найбільшу щільність пакування атомів, а напрямки ковзання — це ті напрямки, у котрих міжатомні віддалі мають мінімальну величину. Сукупність площин і напрямків ковзання утворюють систему ковзання. Лінії виходу площини ковзання на поверхню шліфа називають лініями ковзання.

Рис.3. Деформація ковзанням

Вважають, що ковзання починається різким зміщенням атомів по одній з можливих площин ковзання на величину, рівну приблизно 1000 міжатомних віддалей (2·10–6 см) (рис.3, б). Після цього ковзання в даній площині ковзання завершується, проте починається в іншій, віддаленній від першої приблизно на 100 міжатомних віддалей (2·10–5 см). Групи близько розташованих ліній ковзання утворюють смуги ковзання. За незначної деформації між смугами (пачками) ковзання залишаються ділянки в яких деформація не розпочиналась. З розвитком деформації лінії ковзання розширюються, з’являються інші пачки ковзання, котрі охоплюють ширші ділянки металу. Процес ковзання пояснюють переміщенням дислокацій в площині ковзання.

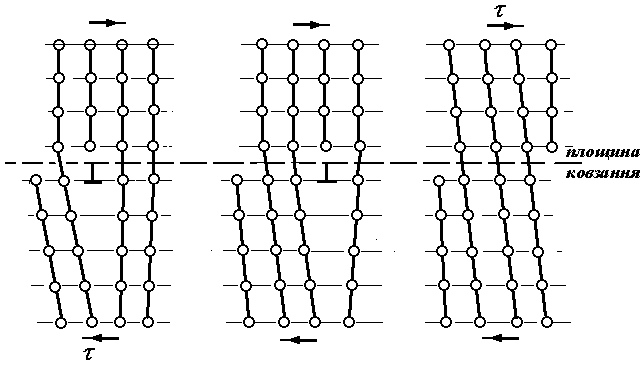

Величина зсувного напруження, необхідного для зміщення дислокації, в багато разів менша, ніж потрібно для одночасного зміщення усіх атомів даної площини. І напруження, котрі могли би викликати тільки пружне зміщення атомів даної площини, приводить до переміщення дислокації вздовж цієї площини (рис.4).

Рис.4. Схема ковзання дислокації.

Як наслідок пробігу дислокації, є зміщення однієї частини монокристалу відносно іншої на одну міжатомну віддаль. Таким чином, процес ковзання почнеться в першу чергу в тих площинах, в яких є дислокації, для зміщення яких потрібно найменші напруження. Цим і пояснюється те, що в реальних монокристалах ковзання охоплює окремі шари, в проміжку між якими мають місце тільки пружні деформації. В процесі деформування число дислокацій змінюється: частина дислокацій зникає, виходячи на поверхню монокристалу, водночас з’являються нові. Джерелами появи дислокацій є джерела Франка–Ріда, внутрішні і зовнішні дефекти, теплові флуктації тощо. Таким чином, в процесі деформування число дислокацій збільшується. Збільшення густини дислокацій утруднює їх вільний пробіг, деформація утруднюється. Падає пластичність, матеріал зміцнюється. Таким чином, міцність матеріалу визначається кількістю дислокацій в ньому. Усі фактори, що перешкоджають переміщенню дислокацій (границі зерен, домішкові атоми, вакансії, самі дислокації тощо), зумовлюють зміцнення металу.

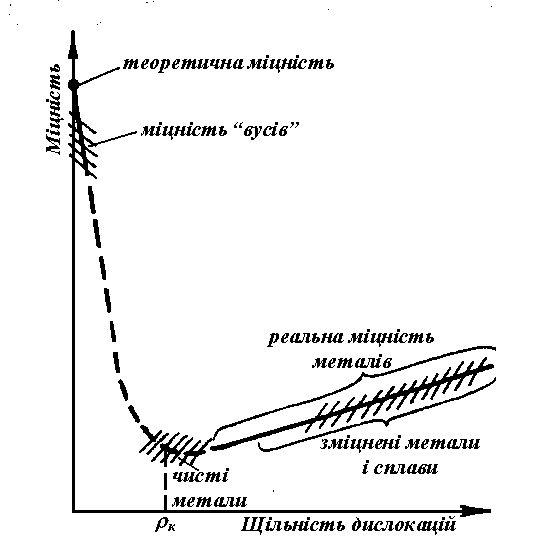

В звязку з цим представляє інтерес діаграма, яка характеризує якісну залежність міцності монокристалу від густини дислокацій (рис.5).

З цієї діаграми випливає, що підвищення міцності монокристалу відносно мінімального значення може бути отримано, або шляхом збільшення густини дислокацій, або зведенням спотворень кристалічної ґратки до мінімуму.

Наклеп

Наклепом називається сукупність змін властивостей матеріалу при пластичній деформації, яка полягає в збільшенні твердості, міцності, електроопору, магнітної проникливості, зменшенням пластичності, теплопровідності і зміні інших властивостей.

Рис.5. Залежність міцності монокристалу від густини дислокацій.

Встановлено, що зміна цих властивостей обумовлена густиною дислокацій в результаті пластичної деформації. Відомо, що полікристали зміцнюються більш інтенсивно, ніж монокристали, дрібнозернисті матеріали більш інтенсивно, ніж крупнозернисті. Явище наклепу дозволяє в широких межах регулювати властивості металовиробів. Наприклад, холодною обробкою тиском можна майже в 2 рази підвищити міцність нержавіючих аустенітних сталей. Крім того, наклеп часто є вирішальним фактором, що визначає можливість виконання операцій обробки тиском. Наприклад, процеси волочіння дроту, або глибокого витягування з потоншенням стінок стакана були би неможливими за відсутності наклепу. Але, з іншої боку, наклеп викликає утворення розшарувань, тріщин та інших дефектів.