- •Кафедра «Сельскохозяйственные машины» п. Е. Родзевич, Кирилюк с.И., Миренков в.В.

- •Практикум

- •Содержание

- •Лабораторная работа № 1 Определение механических характеристик материалов при растяжении-сжатии

- •Теоретическая часть

- •Постановка опыта

- •2.1. Испытание стали при растяжении

- •2.2. Испытание материалов при сжатии

- •3. Техника безопасности

- •4. Обработка результатов измерений

- •Механические характеристики и характеристики пластичности материалов

- •Эскизы образцов до и после опытов

- •5. Оформление отчета

- •Контрольные вопросы

- •Литература

- •Лабораторная работа № 2 Определение модуля продольной упругости и коэффициента поперечной деформации стали

- •1. Краткие теоретические сведения

- •2. Оборудование

- •Техника безопасности

- •Постановка опыта

- •5. Оформление отчета

- •Контрольные вопросы.

- •Литература

- •Лабораторная работа № 3 Испытание материалов на срез

- •1. Краткие теоретические сведения

- •1.1. Расчет заклепок на срез

- •1.2. Расчет заклепок на смятие

- •1.3. Проверка прочности скрепляемых листов

- •2. Оборудование, приспособление, инструмент

- •3. Техника безопасности

- •4. Постановка опыта

- •5. Обработка результатов опыта

- •6. Оформление отчета

- •1. Краткие теоретические Сведения

- •2. Оборудование

- •3. Техника безопасности

- •4. Постановка опыта

- •4.1. Сравнительное изучение характера разрушения и определение механических характеристик стали и чугуна

- •4.2. Определение модуля сдвига

- •5. Обработка результатов

- •6. Оформление отчета Отчет

- •Результаты сравнительных испытаний материалов

- •Контрольные вопросы

- •Литература

- •Опытная проверка теории изгиба прямого стержня

- •1. Краткие теоретические сведения

- •Метод непосредственного интегрирования дифференциального уравнения изогнутой оси и метод начальных параметров

- •1.2. Определение перемещений с помощью интеграла Мора и способа Верещагина

- •2. Оборудование

- •3. Техника безопасности

- •4. Постановка опыта

- •5. Обработка результатов

- •6. Оформление отчета

- •Контрольные вопросы

- •Литература

- •1. Краткие теоретические сведения

- •2. Оборудование, Приспособление, Инструмент

- •3. Техника безопасности

- •4. Порядок выполнения работы

- •5. Обработка результатов

- •6. Оформление отчета

- •Контрольные вопросы

- •Лабораторная работа № 7 Опытная проверка теории удара

- •1. Краткие тЕоретические сведения

- •2. Оборудование, приспособления, инструмент

- •3. Техника безопасности

- •4. Постановка опыта

- •5. Обработка результатов испытаний

- •6. Оформление отчета

- •Контрольные вопросы

- •Литература

Контрольные вопросы.

Что называется абсолютной линейной продольной и абсолютной линейной поперечной деформацией?

Что называется относительной продольной и относительной поперечной деформацией?

Что называется коэффициентом поперечной деформации (коэффициентом Пуассона)?

Запишите закон Гука при растяжении.

Что называется модулем продольной упругости (модулем Юнга)? В каких единицах он измеряется? Как он характеризует материал?

Каковы пределы значений коэффициента Пуассона для различных материалов?

Почему максимальная нагрузка при проведении опыта не должна превышать соответствующей пределу пропорциональности?

Для него дается предварительная нагрузка на образец?

Чем вызвана необходимость применения тензометров? Каков принцип действия рычажно-шарнирного тензометра Гуггенбергера?

Чему равны (ориентировочно) модули продольной упругости для различных материалов (сталь, чугун, медь, алюминий).

Литература

Феодосьев В.И. Сопротивление материалов. М.: Наука, 1986. – 512 с.

Дарков А.В., Шпиро Г.С. Сопротивление материалов. М.: Высшая школа, 1989. – 624 с.

Лабораторная работа № 3 Испытание материалов на срез

Цель

работы:

определение предела прочности различных

материалов (сталь, медь, алюминий) при

срезе (![]() )

и напряжений смятия (

)

и напряжений смятия (![]() ).

).

1. Краткие теоретические сведения

В инженерной

практике встречаются такие виды

нагружения элементов конструкций, когда

решающее значение для прочности имеют

касательные напряжения. В этом случае

расчеты на прочность ведут по допускаемым

касательным напряжениям

![]() .

Их называют расчетами на сдвиг или срез.

Простейшими примерами элементов

конструкций, работающих на срез, являются

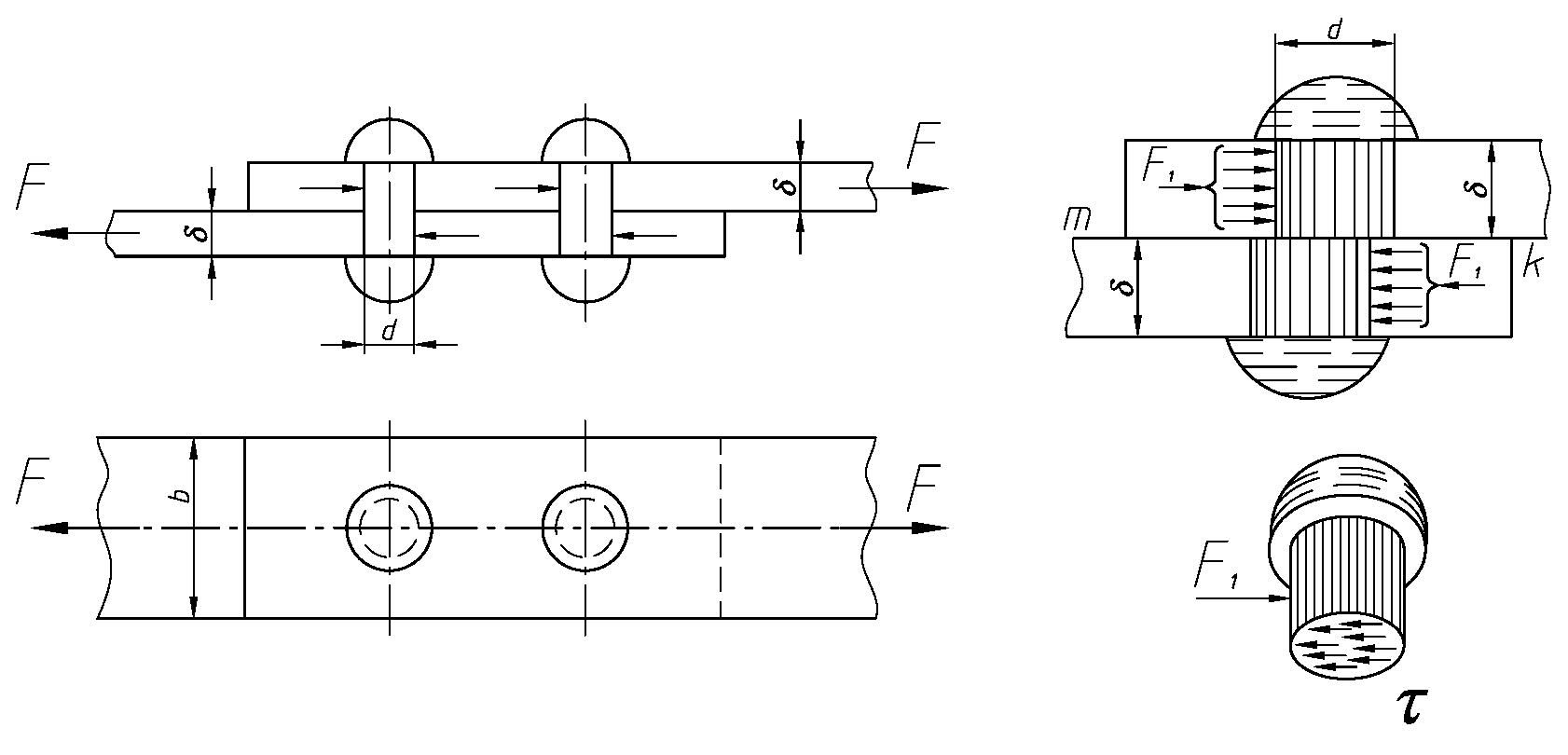

заклепочные (рис 3.1), а также болтовые

соединения, сварные швы, шпонки, шлицы

и т.п.

.

Их называют расчетами на сдвиг или срез.

Простейшими примерами элементов

конструкций, работающих на срез, являются

заклепочные (рис 3.1), а также болтовые

соединения, сварные швы, шпонки, шлицы

и т.п.

Существует большое разнообразие заклепочных соединений, различающихся количеством заклепок, их расположением и числом плоскостей срезов заклепок.

а)

б)

в)

Рис. 3.1. Схема односрезного заклепочного соединения

Методика

расчета элементов, работающих на срез,

основана на теории чистого сдвига.

Чистым

сдвигом

называется такое напряженное состояние,

при котором в поперечном сечении стержня

возникают только касательные напряжения.

Эти расчеты являются приближенными,

так как основываются на ряде допущений.

К числу таких допущений относится, в

первую очередь, предположение о

равномерном распределении касательных

напряжений по опасному сечению, например

сечение

![]() (рис. 3.1б,в). Кроме того, поперечные силы,

действующие на соединительный элемент

(в рассматриваемом случае - заклепку),

как правило, не лежат на одной прямой,

что приводит к возникновению в нем

изгибающего момента и, следовательно,

нормальных напряжений. Однако влияние

изгибающего момента на прочность сечения

по сравнению с поперечной силой мало и

в практических расчетах им пренебрегают.

Практика показала, что подобный расчет,

несмотря на свой условный характер,

позволяет обеспечить прочность

конструкций, работающих на срез, при

надлежащем выборе допускаемых напряжений.

(рис. 3.1б,в). Кроме того, поперечные силы,

действующие на соединительный элемент

(в рассматриваемом случае - заклепку),

как правило, не лежат на одной прямой,

что приводит к возникновению в нем

изгибающего момента и, следовательно,

нормальных напряжений. Однако влияние

изгибающего момента на прочность сечения

по сравнению с поперечной силой мало и

в практических расчетах им пренебрегают.

Практика показала, что подобный расчет,

несмотря на свой условный характер,

позволяет обеспечить прочность

конструкций, работающих на срез, при

надлежащем выборе допускаемых напряжений.

Величину

допускаемых касательных напряжений

обычно

выбирают в зависимости от допускаемых

нормальных напряжений

![]() .

Так, например, для конструкционной стали

принимают

.

Так, например, для конструкционной стали

принимают

![]() .

.

Методику расчета элементов, работающих на срез, рассмотрим на следующих примерах.

При расчете заклепочных соединений обычно проводят расчет заклепок на срез и смятие, а также проверку прочности на растяжение или сжатие скрепляемых листов, ослабленных заклепочными отверстиями.