- •1Введение

- •1.1Теория и особенности

- •1.2Теория ковшевого рафинирования

- •1.3Особенности оборудования фирмы siemens vai

- •1.4Механическое оборудование печи-ковша

- •1.4.1Токопроводящие консоли электродов [cce]

- •1.4.2Конструкция свода и опора

- •1.4.3Опора свода

- •1.4.4Портал электродов, консоли и мачты

- •1.4.5Короткая сеть

- •1.4.6Графитные электроды

- •1.4.7Стенд наращивания электродов

- •1.4.8Манипулятор фурмы (Аварийная фурма)

- •1.4.9Легирование

- •1.5Характеристики установки

- •2Функции

- •2.1Нагрев погруженными дугами

- •2.2Перемешивание стали инертным газом

- •2.3Рафинирование под основным шлаком

- •2.4Неокисляющая атмосфера инертного газа

- •3Процесс рафинирования

- •3.1Металлургические параметры

- •3.2Раскисление и включения

- •3.3Ковшевой шлак

- •3.4Десульфурация

- •3.4.1Десульфурация с помощью шлака

- •3.4.2Температура

- •3.4.3Ковшевой шлак

- •3.4.4Активность свободного кислорода

- •3.4.5Энергия перемешивания

- •3.4.6Коэффициент десульфурации

- •3.5Азот и водород в стали

- •3.6Повышение чистоты стали

- •3.7Контроль температуры стали

- •3.8Химсостав стали

- •3.9Добавление легирующих и эффективность легирования

- •4Огнеупорная футеровка ковша

- •4.1Формы и параметры ковшей

- •4.2Огнеупорный материал

- •4.2.1Арматурный слой

- •4.2.2Рабочий слой

- •4.2.3Подогрев

- •4.2.4Обслуживание и замена продувочных блоков

- •4.2.5Обслуживание и замена стакана шиберного затвора

- •5Инструкции по эксплуатации

- •5.1Подготовительные работы перед пуском

- •5.2Выпуск и легирование стали

- •5.3Горячий пуск

- •5.4Подготовка ковша

- •5.5Перемещение ковша на установку «печь-ковш»

- •5.6Газ для перемешивания: Объемы и давление

- •5.7Подача питания на печь: Настройка ответвлений напряжения

- •5.8Фаза гомогенизации

- •5.9Измерение температуры и отбор проб стали

- •5.10Состояния шлака

- •5.11Окончательное легирование и корректировка температуры

- •5.12Завершение процесса в печи-ковше

- •5.13Крышка ковша

- •5.14Сводная схема технологического процесса установки «печь-ковш»

- •Легирование

- •5.15Виды шлака

- •5.16Технологический цикл упк

- •5.17Порядок ломки твердого шлака

- •6Обнаружение и устранение неисправностей

- •6.1Закупорка продувочного блока

- •6.1.1Образование настылей

- •6.1.2Утечка в подающей магистрали

- •6.2Прорыв ковша

- •6.2.1Прорыв в районе шлакового пояса

- •6.2.2Прорыв продувочного блока

- •6.3Открытие шиберного затвора

- •6.4Работа с твердым шлаком

- •6.5Порядок контроля свободного борта печи-ковша

- •7Профилактическое обслуживание

- •7.1Опорная конструкция электродов:

- •7.2Своды ковшей

- •8.2Охрана труда персонала при эксплуатации

- •8.3Безопасность персонала во время работ по обслуживанию

- •8.4Общая информация по безопасности

- •8.5Риски во время работы

- •8.6Риск низких температур

2.2Перемешивание стали инертным газом

Перемешивание стали в ковше является обязательным и преследует следующие цели:

Теплопередача и выравнивание температуры стали.

Выравнивание химсостава стали.

Ускорение металлургических реакций.

Осаждение неметаллических включений в шлак.

Перемешивание выполняется инертным газом (азотом/аргоном), который подается через один или два продувочных блока в днище ковша, в зависимости от его вместимости (1 блок: < 100 т / 2 блока: объем ковша 100 т). Небольшие газовые пузыри, образующиеся на выходе продувочного блока, расширяются вследствие нагрева газа (изобарическое расширение) и увеличиваются в объеме при выходе на поверхность по причине снижения ферростатического давления (изотермическое расширение). На рисунке ниже представлена зависимость энергии перемешивания от расхода газа, используемого для перемешивания.

Энергия перемешивания создается при следующих условиях:

Газовые пузыри должны иметь минимальный объем для моментального достижения фактической температуры стали и передачи некинетической энергии в сталь.

Давление газа должно быть равно давлению поверхностному давлению на днище ковша.

Рис. 11 Зависимость энергии перемешивания от расхода инертного газа [типовой график]

В таблице “Расход инертного газа для ковшей разной емкости и для разных операций” показаны примерные значения расхода инертного газа для ковшей различных размеров, которые, однако, нужно скорректировать на этапе пусконаладочных работ в соответствии с качеством имеющихся продувочных блоков. Расход подачи газа через продувочный блок нужно контролировать визуально в течение каждой плавки, поскольку данные характеристики изменяются на протяжении срока службы блоков.

Таб. 2 Расход инертного газа для ковшей разной емкости и для разных операций (типовые значения)

Размер ковша |

Выпуск |

Нагрев |

Легирование |

Десульфурация |

Плавное перемешивание |

тонн |

Нл/мин |

||||

25 |

50 |

25 |

50 |

80 |

15 |

50 |

100 |

50 |

100 |

160 |

30 |

75 |

150 |

75 |

150 |

200 |

40 |

100* |

200 |

100 |

200 |

250 |

60 |

125* |

250 |

125 |

250 |

300 |

70 |

150* |

300 |

150 |

300 |

350 |

80 |

160* |

350 |

160 |

300 |

360 |

90 |

* Примечание: Ковши с двумя продувочными блоками в днище

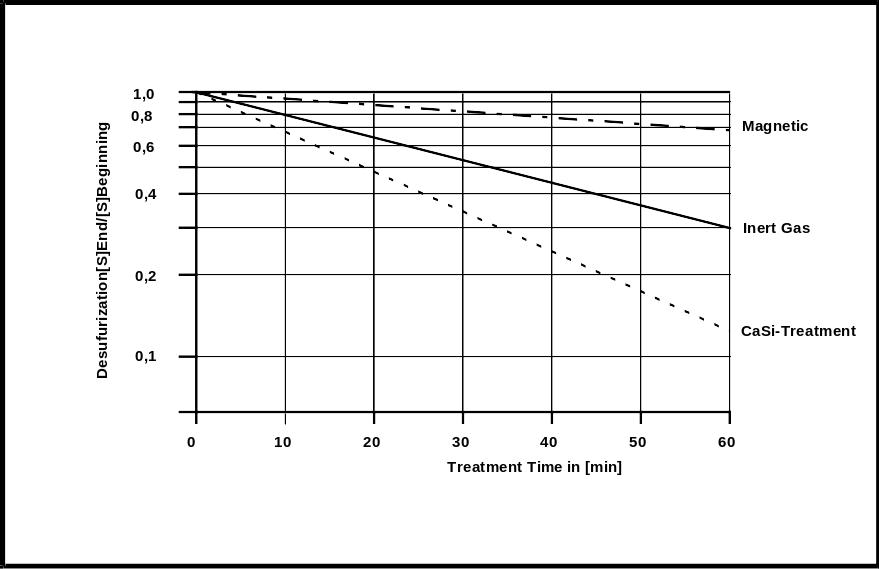

Турбулентность, которую создают газовые пузыри, поддерживает реакции на границе шлака и металла, сокращая время металлургической обработки. При установке продувочных блоков в днище ковша нужно учитывать отношение высоты к диаметру; их положение должно составлять ½ радиуса до 4/5 радиуса между двумя электродами. Добавление легирующих, подача проволоки и измерение температуры/отбор проб должны осуществляться вблизи продувочного отверстия. Отмечено воздействие на десульфурацию по отношению к различным операциям перемешивания, как показано ниже.

Рис. 12 Сравнение различных способов перемешивания при десульфурации (типовой график)