- •1Введение

- •1.1Теория и особенности

- •1.2Теория ковшевого рафинирования

- •1.3Особенности оборудования фирмы siemens vai

- •1.4Механическое оборудование печи-ковша

- •1.4.1Токопроводящие консоли электродов [cce]

- •1.4.2Конструкция свода и опора

- •1.4.3Опора свода

- •1.4.4Портал электродов, консоли и мачты

- •1.4.5Короткая сеть

- •1.4.6Графитные электроды

- •1.4.7Стенд наращивания электродов

- •1.4.8Манипулятор фурмы (Аварийная фурма)

- •1.4.9Легирование

- •1.5Характеристики установки

- •2Функции

- •2.1Нагрев погруженными дугами

- •2.2Перемешивание стали инертным газом

- •2.3Рафинирование под основным шлаком

- •2.4Неокисляющая атмосфера инертного газа

- •3Процесс рафинирования

- •3.1Металлургические параметры

- •3.2Раскисление и включения

- •3.3Ковшевой шлак

- •3.4Десульфурация

- •3.4.1Десульфурация с помощью шлака

- •3.4.2Температура

- •3.4.3Ковшевой шлак

- •3.4.4Активность свободного кислорода

- •3.4.5Энергия перемешивания

- •3.4.6Коэффициент десульфурации

- •3.5Азот и водород в стали

- •3.6Повышение чистоты стали

- •3.7Контроль температуры стали

- •3.8Химсостав стали

- •3.9Добавление легирующих и эффективность легирования

- •4Огнеупорная футеровка ковша

- •4.1Формы и параметры ковшей

- •4.2Огнеупорный материал

- •4.2.1Арматурный слой

- •4.2.2Рабочий слой

- •4.2.3Подогрев

- •4.2.4Обслуживание и замена продувочных блоков

- •4.2.5Обслуживание и замена стакана шиберного затвора

- •5Инструкции по эксплуатации

- •5.1Подготовительные работы перед пуском

- •5.2Выпуск и легирование стали

- •5.3Горячий пуск

- •5.4Подготовка ковша

- •5.5Перемещение ковша на установку «печь-ковш»

- •5.6Газ для перемешивания: Объемы и давление

- •5.7Подача питания на печь: Настройка ответвлений напряжения

- •5.8Фаза гомогенизации

- •5.9Измерение температуры и отбор проб стали

- •5.10Состояния шлака

- •5.11Окончательное легирование и корректировка температуры

- •5.12Завершение процесса в печи-ковше

- •5.13Крышка ковша

- •5.14Сводная схема технологического процесса установки «печь-ковш»

- •Легирование

- •5.15Виды шлака

- •5.16Технологический цикл упк

- •5.17Порядок ломки твердого шлака

- •6Обнаружение и устранение неисправностей

- •6.1Закупорка продувочного блока

- •6.1.1Образование настылей

- •6.1.2Утечка в подающей магистрали

- •6.2Прорыв ковша

- •6.2.1Прорыв в районе шлакового пояса

- •6.2.2Прорыв продувочного блока

- •6.3Открытие шиберного затвора

- •6.4Работа с твердым шлаком

- •6.5Порядок контроля свободного борта печи-ковша

- •7Профилактическое обслуживание

- •7.1Опорная конструкция электродов:

- •7.2Своды ковшей

- •8.2Охрана труда персонала при эксплуатации

- •8.3Безопасность персонала во время работ по обслуживанию

- •8.4Общая информация по безопасности

- •8.5Риски во время работы

- •8.6Риск низких температур

1.4.2Конструкция свода и опора

Свод печи-ковша (Рис. 6) имеет полностью водяное охлаждение и представляет собой самонесущую конструкцию, включающую подъемные проушины. Свод состоит из двух частей. Коническая часть имеет конструкцию «труба к трубе», а центральная часть вокруг электродов – коробчатую. Колпак боковой вытяжки над электродами также имеет водоохлаждаемую коробчатую конструкцию и соединяется с первой частью газохода.

В своде предусмотрены отверстия, а именно, инспекционное окно (открывается с помощью гидравлики), отверстия для подачи легирующих и для зонда отбора проб и измерения температуры (оба отверстия закрываются с помощью шиберов с пневмоприводом). Еще одно отверстие предназначено для подачи проволоки через направляющую трубу. Все водоохлаждаемые узлы соединены посредством труб с компенсаторами и гибких рукавов с главным коллектором на стене трансформаторного помещения. Перед пуском и впоследствии по необходимости на внутреннюю поверхность свода наносится огнеупорная торкрет-масса. Горячий отходящий газ, подача которого регулируется заслонкой в газоходе и вспомогательным вентилятором (предлагаемым в качестве опции), смешивается с холодным воздухом в пространстве между сводом и неохлаждаемым газоходом; таким образом, обеспечивается поступление кислорода для возможных последующих реакций дожигания.

Рис. 6 Водоохлаждаемый свод печи-ковша (типовая конструкция)

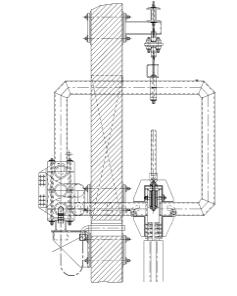

1.4.3Опора свода

Несущая система свода устанавливается на портале печи-ковша. Она состоит из призматической мачты с гидроцилиндром и вильчатой опоры, поддерживающей свод в 3 точках. Опора осуществляет распределение воды охлаждения для свода. Специальные концевые выключатели контролируют положения свода, таким образом, свод всегда располагается горизонтально.

Рис. 7 Опора свода [типовая конструкция]

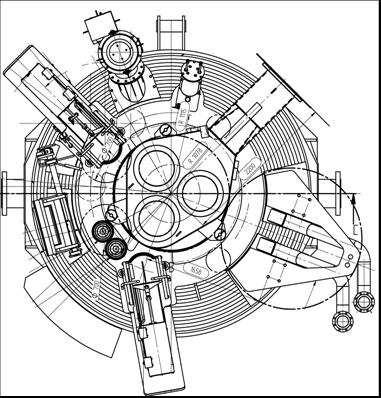

1.4.4Портал электродов, консоли и мачты

Н а

портале установлены мачты с роликовыми

направляющими и устройством подъема

свода. Портал крепится болтами к

фундаменту. Мачты электродов имеют

прочную коробчатую конструкцию; каждая

колонна имеет 2 системы роликовых

направляющих, по 4 ролика в каждой.

Система роликов имеет призматическую

конфигурацию; каждый ролик устанавливается

на двух подшипниках, с эксцентриковой

регулировкой. Смазка подшипников

осуществляется автоматической системой

централизованной смазки. Внутри каждой

мачты установлен гидравлический цилиндр,

который поднимает мачту и регулирует

ее положение. Токопроводящие консоли

электродов, разработанные фирмой SIEMENS

VAI, минимизируют

расстояние между мачтами, благодаря

чему портал имеет очень компактную

конструкцию.

а

портале установлены мачты с роликовыми

направляющими и устройством подъема

свода. Портал крепится болтами к

фундаменту. Мачты электродов имеют

прочную коробчатую конструкцию; каждая

колонна имеет 2 системы роликовых

направляющих, по 4 ролика в каждой.

Система роликов имеет призматическую

конфигурацию; каждый ролик устанавливается

на двух подшипниках, с эксцентриковой

регулировкой. Смазка подшипников

осуществляется автоматической системой

централизованной смазки. Внутри каждой

мачты установлен гидравлический цилиндр,

который поднимает мачту и регулирует

ее положение. Токопроводящие консоли

электродов, разработанные фирмой SIEMENS

VAI, минимизируют

расстояние между мачтами, благодаря

чему портал имеет очень компактную

конструкцию.

Рис. 8 Портал электродов [типовая конструкция]

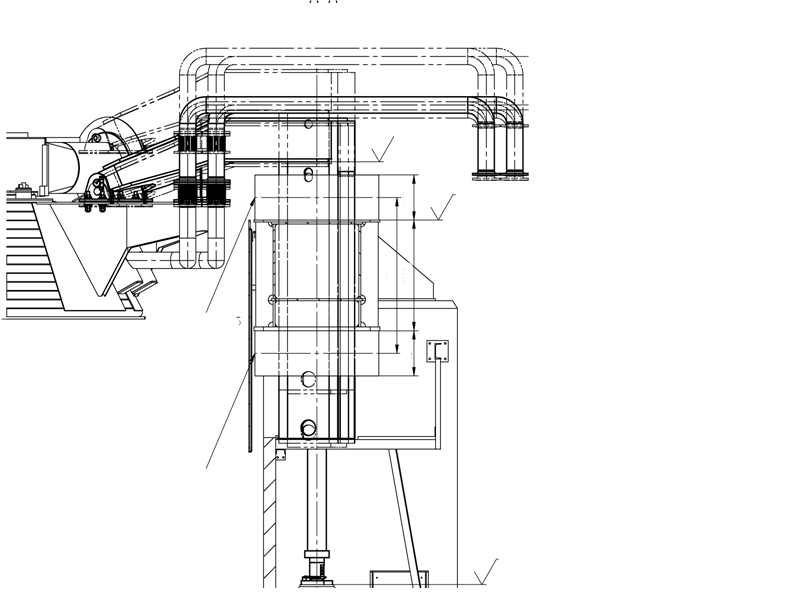

1.4.5Короткая сеть

Электроэнергия для печи-ковша подается через трансформатор и систему сильноточных шинопроводов на консоли электродов. Специальная система шинопроводов, выполненная из стали, покрытой медью, и имеющая водяное охлаждение, гарантирует симметричность электросистемы. Система шинопроводов соединена с трансформатором силовыми линиями. Водоохлаждаемые сильноточные кабели обеспечивают оптимальную передачу электроэнергии и имеют длительный срок службы.

Рис. 9 Короткая сеть [типовая конструкция]