- •1Введение

- •1.1Теория и особенности

- •1.2Теория ковшевого рафинирования

- •1.3Особенности оборудования фирмы siemens vai

- •1.4Механическое оборудование печи-ковша

- •1.4.1Токопроводящие консоли электродов [cce]

- •1.4.2Конструкция свода и опора

- •1.4.3Опора свода

- •1.4.4Портал электродов, консоли и мачты

- •1.4.5Короткая сеть

- •1.4.6Графитные электроды

- •1.4.7Стенд наращивания электродов

- •1.4.8Манипулятор фурмы (Аварийная фурма)

- •1.4.9Легирование

- •1.5Характеристики установки

- •2Функции

- •2.1Нагрев погруженными дугами

- •2.2Перемешивание стали инертным газом

- •2.3Рафинирование под основным шлаком

- •2.4Неокисляющая атмосфера инертного газа

- •3Процесс рафинирования

- •3.1Металлургические параметры

- •3.2Раскисление и включения

- •3.3Ковшевой шлак

- •3.4Десульфурация

- •3.4.1Десульфурация с помощью шлака

- •3.4.2Температура

- •3.4.3Ковшевой шлак

- •3.4.4Активность свободного кислорода

- •3.4.5Энергия перемешивания

- •3.4.6Коэффициент десульфурации

- •3.5Азот и водород в стали

- •3.6Повышение чистоты стали

- •3.7Контроль температуры стали

- •3.8Химсостав стали

- •3.9Добавление легирующих и эффективность легирования

- •4Огнеупорная футеровка ковша

- •4.1Формы и параметры ковшей

- •4.2Огнеупорный материал

- •4.2.1Арматурный слой

- •4.2.2Рабочий слой

- •4.2.3Подогрев

- •4.2.4Обслуживание и замена продувочных блоков

- •4.2.5Обслуживание и замена стакана шиберного затвора

- •5Инструкции по эксплуатации

- •5.1Подготовительные работы перед пуском

- •5.2Выпуск и легирование стали

- •5.3Горячий пуск

- •5.4Подготовка ковша

- •5.5Перемещение ковша на установку «печь-ковш»

- •5.6Газ для перемешивания: Объемы и давление

- •5.7Подача питания на печь: Настройка ответвлений напряжения

- •5.8Фаза гомогенизации

- •5.9Измерение температуры и отбор проб стали

- •5.10Состояния шлака

- •5.11Окончательное легирование и корректировка температуры

- •5.12Завершение процесса в печи-ковше

- •5.13Крышка ковша

- •5.14Сводная схема технологического процесса установки «печь-ковш»

- •Легирование

- •5.15Виды шлака

- •5.16Технологический цикл упк

- •5.17Порядок ломки твердого шлака

- •6Обнаружение и устранение неисправностей

- •6.1Закупорка продувочного блока

- •6.1.1Образование настылей

- •6.1.2Утечка в подающей магистрали

- •6.2Прорыв ковша

- •6.2.1Прорыв в районе шлакового пояса

- •6.2.2Прорыв продувочного блока

- •6.3Открытие шиберного затвора

- •6.4Работа с твердым шлаком

- •6.5Порядок контроля свободного борта печи-ковша

- •7Профилактическое обслуживание

- •7.1Опорная конструкция электродов:

- •7.2Своды ковшей

- •8.2Охрана труда персонала при эксплуатации

- •8.3Безопасность персонала во время работ по обслуживанию

- •8.4Общая информация по безопасности

- •8.5Риски во время работы

- •8.6Риск низких температур

1.3Особенности оборудования фирмы siemens vai

Предпосылки для разработки конструкции печи-ковша поставки SIEMENS VAI:

Подача энергии с оптимальной эффективностью.

Доступ ко всем установкам и узлам агрегата.

Конструкция разработана специально для металлургии и обладает высокой степенью готовности.

Простой и экономичный процесс, требующий минимального техобслуживания и профремонта.

Если жидкая сталь выпускается из сталеплавильного агрегата с системой донного выпуска, процесс в печи-ковше облегчается благодаря минимальному выносу окисного шлака из печи в ковш, что гарантирует оптимальные металлургические результаты за кратчайшее время цикла. Знание состава шлака в ходе процесса упрощает протекание металлургических реакций и подачу легирующих.

Установка «печь-ковш» фирмы SIEMENS VAI была разработана с учетом опыта, приобретенного во время проектирования и эксплуатации более 70 аналогичных агрегатов. Установка «печь-ковш» имеет следующие конструкционные особенности:

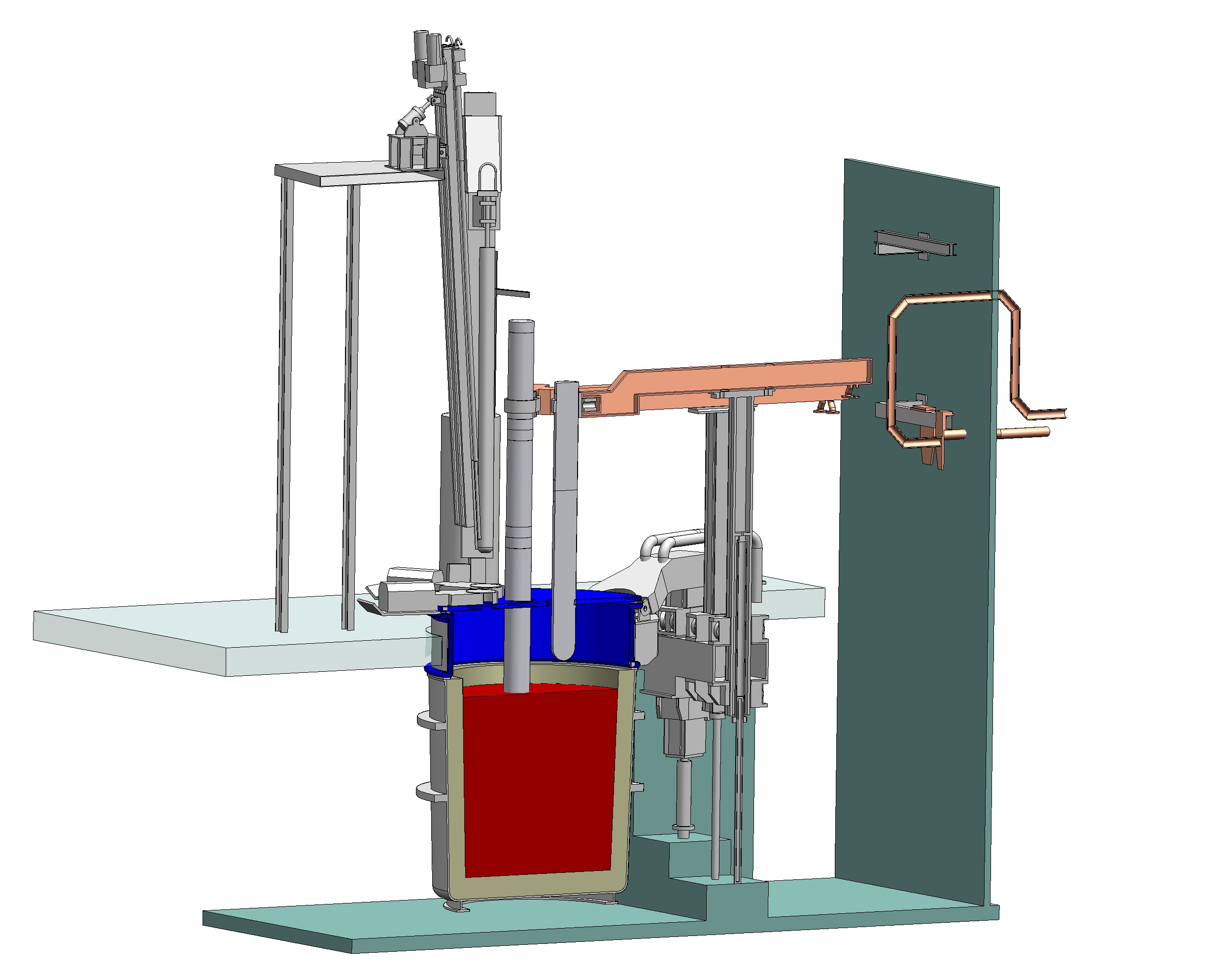

Рис. 3 Установка «печь-ковш» [вид сбоку]

1.4Механическое оборудование печи-ковша

1.4.1Токопроводящие консоли электродов [cce]

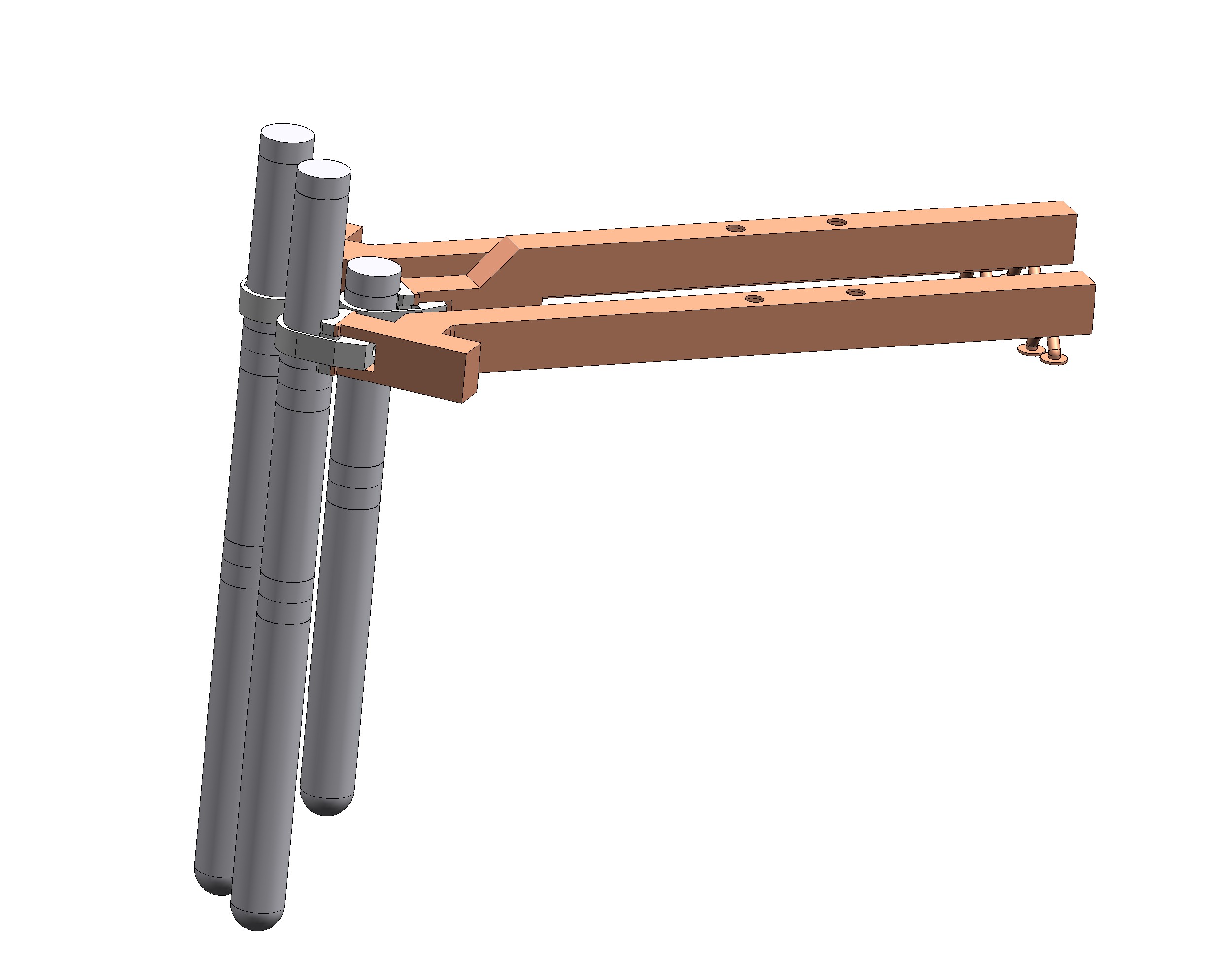

Токопроводящие консоли CCE, являющиеся собственной разработкой фирмы SIEMENS VAI, создают превосходные условия для оптимальной передачи энергии. Они изготовлены из стали с медным плакированием, имеют прочную коробчатую конструкцию и водяное охлаждение, что позволяет регулировать положение электродов с высокой скоростью. Медное покрытие консолей играет роль проводника для электродов. Благодаря такому решению можно не применять медные трубки с изоляционным материалом, установка которых необходима на традиционных консолях.

Небольшой диаметр распада электродов увеличивает срок службы огнеупорной футеровки ковша.

Симметрирование на вторичной стороне сильноточной системы улучшает результаты по сравнению с системой «треугольник».

Каждая консоль имеет специальный фланец для водоохлаждаемых сильноточных кабелей, трубы подачи и возврата воды охлаждения, а также гидравлическую муфту для зажимного устройства.

Электродный башмак, по которому ток передается на электрод, крепится к переднему концу электродной консоли. Башмак из кованой меди имеет каналы прямого водяного охлаждения с фланцами для обеспечения хорошей теплопередачи. Отсутствует необходимость применять рукава.

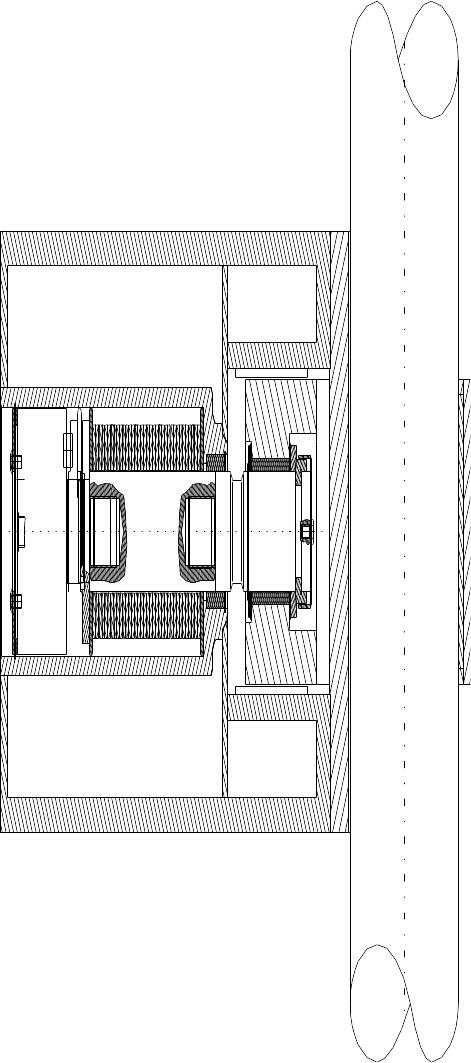

Рис. 4 Токопроводящие электродные консоли [CCE] (типовая конструкция)

SIEMENS VAI имеет патент на систему зажима электродов. Электрод зажимается через контактную колодку с помощью тарельчатых пружин на консоли. Зажимное усилие можно ослабить с помощью гидравлического цилиндра. Вся система интегрирована в консоль и защищена, таким образом, от электромагнитного воздействия. Консоли имеют идентичное зажимное устройство, благодаря чему для данного оборудования требуется минимальное количество запасных частей.

Сам электрододержатель охлаждается водой и электрически изолирован от консоли и электрода.

Главная изоляция между консолью и подъемной стойкой имеет непрямое водоохлаждение с обеих сторон. Предварительная затяжка трех анкерных болтов препятствует проникновению пыли и снижает тем самым расходы на ремонт и уход, а также предотвращает образование дуги на этом участке.

Рис.

5 Система зажима

электродов