- •1Введение

- •1.1Теория и особенности

- •1.2Теория ковшевого рафинирования

- •1.3Особенности оборудования фирмы siemens vai

- •1.4Механическое оборудование печи-ковша

- •1.4.1Токопроводящие консоли электродов [cce]

- •1.4.2Конструкция свода и опора

- •1.4.3Опора свода

- •1.4.4Портал электродов, консоли и мачты

- •1.4.5Короткая сеть

- •1.4.6Графитные электроды

- •1.4.7Стенд наращивания электродов

- •1.4.8Манипулятор фурмы (Аварийная фурма)

- •1.4.9Легирование

- •1.5Характеристики установки

- •2Функции

- •2.1Нагрев погруженными дугами

- •2.2Перемешивание стали инертным газом

- •2.3Рафинирование под основным шлаком

- •2.4Неокисляющая атмосфера инертного газа

- •3Процесс рафинирования

- •3.1Металлургические параметры

- •3.2Раскисление и включения

- •3.3Ковшевой шлак

- •3.4Десульфурация

- •3.4.1Десульфурация с помощью шлака

- •3.4.2Температура

- •3.4.3Ковшевой шлак

- •3.4.4Активность свободного кислорода

- •3.4.5Энергия перемешивания

- •3.4.6Коэффициент десульфурации

- •3.5Азот и водород в стали

- •3.6Повышение чистоты стали

- •3.7Контроль температуры стали

- •3.8Химсостав стали

- •3.9Добавление легирующих и эффективность легирования

- •4Огнеупорная футеровка ковша

- •4.1Формы и параметры ковшей

- •4.2Огнеупорный материал

- •4.2.1Арматурный слой

- •4.2.2Рабочий слой

- •4.2.3Подогрев

- •4.2.4Обслуживание и замена продувочных блоков

- •4.2.5Обслуживание и замена стакана шиберного затвора

- •5Инструкции по эксплуатации

- •5.1Подготовительные работы перед пуском

- •5.2Выпуск и легирование стали

- •5.3Горячий пуск

- •5.4Подготовка ковша

- •5.5Перемещение ковша на установку «печь-ковш»

- •5.6Газ для перемешивания: Объемы и давление

- •5.7Подача питания на печь: Настройка ответвлений напряжения

- •5.8Фаза гомогенизации

- •5.9Измерение температуры и отбор проб стали

- •5.10Состояния шлака

- •5.11Окончательное легирование и корректировка температуры

- •5.12Завершение процесса в печи-ковше

- •5.13Крышка ковша

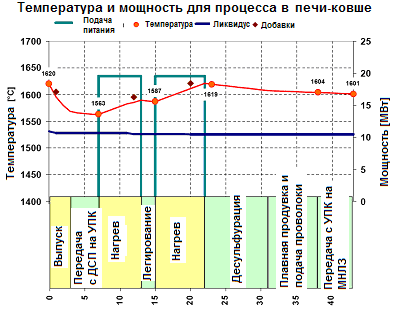

- •5.14Сводная схема технологического процесса установки «печь-ковш»

- •Легирование

- •5.15Виды шлака

- •5.16Технологический цикл упк

- •5.17Порядок ломки твердого шлака

- •6Обнаружение и устранение неисправностей

- •6.1Закупорка продувочного блока

- •6.1.1Образование настылей

- •6.1.2Утечка в подающей магистрали

- •6.2Прорыв ковша

- •6.2.1Прорыв в районе шлакового пояса

- •6.2.2Прорыв продувочного блока

- •6.3Открытие шиберного затвора

- •6.4Работа с твердым шлаком

- •6.5Порядок контроля свободного борта печи-ковша

- •7Профилактическое обслуживание

- •7.1Опорная конструкция электродов:

- •7.2Своды ковшей

- •8.2Охрана труда персонала при эксплуатации

- •8.3Безопасность персонала во время работ по обслуживанию

- •8.4Общая информация по безопасности

- •8.5Риски во время работы

- •8.6Риск низких температур

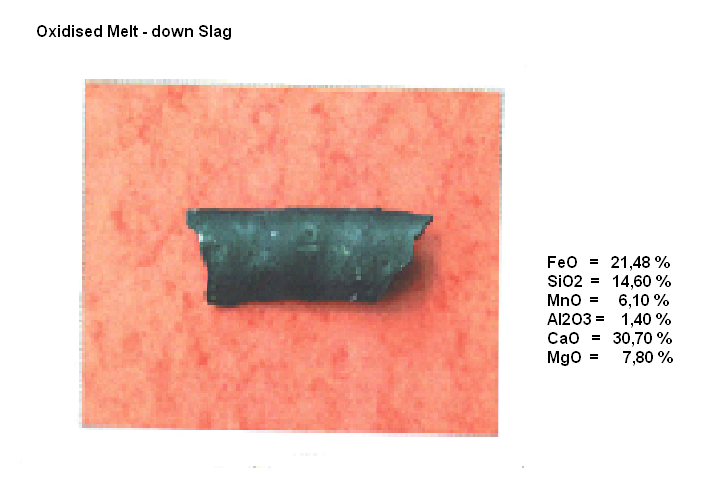

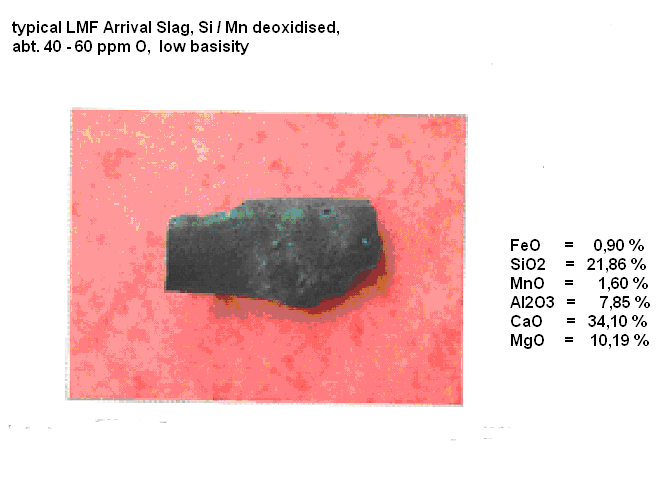

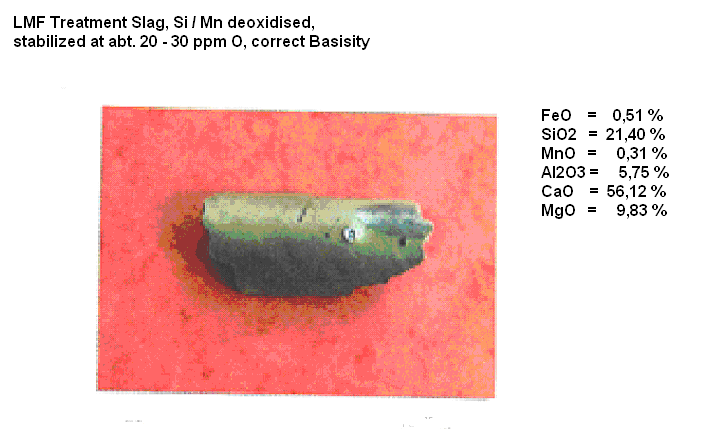

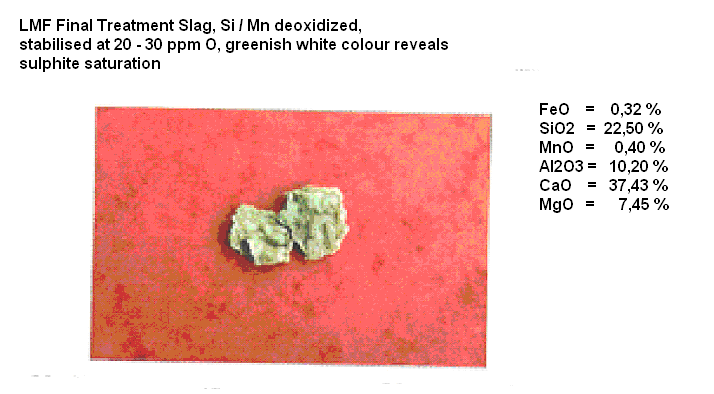

5.15Виды шлака

Сильноокисленный шлак

Типовой шлак на входе печи-ковша, раскисленный кремнием/марганцем, около 40-60 ppm, низкоосновный

Шлак печи-ковша, раскисленный кремнием/марганцем, около 20-30 ppm, нужная основность

Шлак в конце обработки в печи-ковше, раскисленный кремнием/марганцем, стабилизированный на уровне 20-30 ppm, зеленовато-белый цвет свидетельствует о насыщении сульфитами

Рис. 22 Фото разных видов шлака

5.16Технологический цикл упк

Химсостав стали

|

С |

Mn |

Si |

P |

S |

Cr |

Ni |

Mo |

Nb |

Ti |

V |

Al |

B |

N |

ДСП |

0.05 |

0.12 |

0.01 |

0.009 |

0.020 |

0.02 |

0.02 |

0.02 |

0.000 |

0.000 |

0.000 |

0.000 |

0.000 |

0.0030 |

УПК 1 лег. |

0.08 |

0.20 |

0.06 |

0.009 |

0.013 |

0.02 |

0.02 |

0.02 |

0.000 |

0.000 |

0.000 |

0.045 |

0.000 |

0.0042 |

УПК 2 лег. |

0.10 |

0.30 |

0.07 |

0.009 |

0.011 |

0.02 |

0.02 |

0.02 |

0.000 |

0.000 |

0.000 |

0.043 |

0.000 |

0.0053 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Конечное содержание |

0.10 |

0.33 |

0.10 |

0.009 |

0.006 |

0.02 |

0.02 |

0.02 |

0.000 |

0.000 |

0.000 |

0.035 |

0.000 |

0.0061 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Целевое содержание |

0.10 |

0.33 |

0.10 |

<0.01 |

< |

< |

<0.3 |

<0.1 |

< |

< |

< |

0.035 |

< |

<0.008 |

Легирующие

Выпуск |

УПК 1 легирование |

УПК 2 легирование |

|

Подача проволоки |

|||||

FeSiMn |

128 кг |

FeSiMn |

83 кг |

FeSiMn |

68 кг |

|

|

|

|

Al |

114 кг |

FeMnHC |

129 кг |

Al |

7 кг |

|

|

|

|

FeSi |

80 кг |

C |

20 кг |

FeSi |

44 кг |

|

|

|

|

C |

60 кг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Известь |

579 кг |

|

|

|

|

|

|

|

|

Доломит |

106 кг |

|

|

|

|

|

|

|

|

Алюминат |

1023 кг |

|

|

|

|

|

|

|

|

Время

Итого УПК |

33 мин |

Десульфурация |

9 мин |

Подача тока включена |

13 мин |

Передача с ДСП на УПК |

4 мин |

Подача тока выключена |

20 мин |

Передача с УПК на МНЛЗ |

5 мин |

Подача проволоки для корректировки химсостава |

7 мин |

|

|

Рис. 23 Технологический цикл УПК (типовой)