- •1Введение

- •1.1Теория и особенности

- •1.2Теория ковшевого рафинирования

- •1.3Особенности оборудования фирмы siemens vai

- •1.4Механическое оборудование печи-ковша

- •1.4.1Токопроводящие консоли электродов [cce]

- •1.4.2Конструкция свода и опора

- •1.4.3Опора свода

- •1.4.4Портал электродов, консоли и мачты

- •1.4.5Короткая сеть

- •1.4.6Графитные электроды

- •1.4.7Стенд наращивания электродов

- •1.4.8Манипулятор фурмы (Аварийная фурма)

- •1.4.9Легирование

- •1.5Характеристики установки

- •2Функции

- •2.1Нагрев погруженными дугами

- •2.2Перемешивание стали инертным газом

- •2.3Рафинирование под основным шлаком

- •2.4Неокисляющая атмосфера инертного газа

- •3Процесс рафинирования

- •3.1Металлургические параметры

- •3.2Раскисление и включения

- •3.3Ковшевой шлак

- •3.4Десульфурация

- •3.4.1Десульфурация с помощью шлака

- •3.4.2Температура

- •3.4.3Ковшевой шлак

- •3.4.4Активность свободного кислорода

- •3.4.5Энергия перемешивания

- •3.4.6Коэффициент десульфурации

- •3.5Азот и водород в стали

- •3.6Повышение чистоты стали

- •3.7Контроль температуры стали

- •3.8Химсостав стали

- •3.9Добавление легирующих и эффективность легирования

- •4Огнеупорная футеровка ковша

- •4.1Формы и параметры ковшей

- •4.2Огнеупорный материал

- •4.2.1Арматурный слой

- •4.2.2Рабочий слой

- •4.2.3Подогрев

- •4.2.4Обслуживание и замена продувочных блоков

- •4.2.5Обслуживание и замена стакана шиберного затвора

- •5Инструкции по эксплуатации

- •5.1Подготовительные работы перед пуском

- •5.2Выпуск и легирование стали

- •5.3Горячий пуск

- •5.4Подготовка ковша

- •5.5Перемещение ковша на установку «печь-ковш»

- •5.6Газ для перемешивания: Объемы и давление

- •5.7Подача питания на печь: Настройка ответвлений напряжения

- •5.8Фаза гомогенизации

- •5.9Измерение температуры и отбор проб стали

- •5.10Состояния шлака

- •5.11Окончательное легирование и корректировка температуры

- •5.12Завершение процесса в печи-ковше

- •5.13Крышка ковша

- •5.14Сводная схема технологического процесса установки «печь-ковш»

- •Легирование

- •5.15Виды шлака

- •5.16Технологический цикл упк

- •5.17Порядок ломки твердого шлака

- •6Обнаружение и устранение неисправностей

- •6.1Закупорка продувочного блока

- •6.1.1Образование настылей

- •6.1.2Утечка в подающей магистрали

- •6.2Прорыв ковша

- •6.2.1Прорыв в районе шлакового пояса

- •6.2.2Прорыв продувочного блока

- •6.3Открытие шиберного затвора

- •6.4Работа с твердым шлаком

- •6.5Порядок контроля свободного борта печи-ковша

- •7Профилактическое обслуживание

- •7.1Опорная конструкция электродов:

- •7.2Своды ковшей

- •8.2Охрана труда персонала при эксплуатации

- •8.3Безопасность персонала во время работ по обслуживанию

- •8.4Общая информация по безопасности

- •8.5Риски во время работы

- •8.6Риск низких температур

4Огнеупорная футеровка ковша

Одним из важных факторов успеха ковшевого рафинирования является использование правильной футеровки. Выбор огнеупоров осуществляется исходя из срока службы стальковша, металлургических требований, надежности и стоимости.

Замечание: Указанные в данном параграфе параметры можно использовать как общее руководство, однако, они должны быть скорректированы в соответствии со спецификациями поставщиков.

4.1Формы и параметры ковшей

Обычно используются стальковши прямой и конической формы. Ковши конической формы имеют следующие преимущества над ковшами прямой формы:

площадь контактной зоны шлака/металла облегчает металлургические реакции.

конус улучшает качество перемешивания инертным газом.

единственное неудобство в использовании ковшей конической формы – это необходимость использования специальных кирпичей. Данный недостаток устраняется укладкой футеровки по спирали. Если ковш футеруется монолитными огнеупорами, то коническая форма в этом случае даже предпочтительнее.

Кроме того, существует отношение (H/D) глубины ванны металла (H) к диаметру (D), которое оказывает следующие воздействия, отчасти противоречащие друг другу:

Большое отношение H/D улучшает образование шлака, а также металлургические реакции.

Низкое отношение H/D увеличивает площадь пограничных реакций шлака/металла.

Низкое отношение H/D снижает эффективность перемешивания.

Большое отношение H/D увеличивает коэффициент износа футеровки (RWI).

Согласно нашему опыту, наилучшие условия обеспечиваются при отношении H/D ~1.0.

4.2Огнеупорный материал

Используемые огнеупорные материалы подразделяются на:

Арматурный слой

Рабочий слой

Продувочные блоки, блок металлоприемника и шиберный затвор.

Выбор огнеупоров определяется их физическими свойствами (т.е., расширение, прочность на раздавливание, теплопроводность и т.д.) и химическими свойствами (сопротивление, взаимодействие друг с другом, смачиваемость, скалывание и т.д.).

4.2.1Арматурный слой

Главная задача арматурного слоя – ограничение теплопередачи от стали через кирпичи в атмосферу и защита ковша от прорывов и проникновения стали в его кожух. Огнеупор должен обладать изоляционными свойствами и низкой теплопроводностью. Рекомендуется укладывать арматурный слой внахлестку минимальной толщиной 60 мм (2*32 мм). Замену арматурного слоя осуществляют по графику или в случае ухудшения состояния ввиду проникновения металла.

Температура наружной поверхности стальковша обычно составляет ~ 200°C для новых ковшей и 300°C перед окончанием кампании.

4.2.2Рабочий слой

Выбор рабочего слоя футеровки стальковшей зависит от металлургических требований. Для производства обычных углеродистых марок стали, как правило, используются основные кирпичи или материалы на основе Al2O3. Предусмотрены различные процедуры укладки футеровки:

Футеровка днища внутри боковой стенки (сменная)

В таком случае сначала футеруется боковая стенка. Для ковшей конической формы рекомендуется укладка двойной футеровки по спирали во избежание проблем с зазорами между кирпичами и устранения сложностей, вызванных конической формой ковша. В особенности, нужно обращать внимание на стыки между кирпичами. Затем устанавливаются блоки металлоприемника, и футеруется днище. Зазор между днищем и боковой стенкой заделывается магнезитной набивной массой.

Футеровка днища под боковой стенкой

После установки блоков металлоприемника сначала укладывается футеровка днища. Зазор между днищем и боковой стенкой заделывается магнезиальной набивной массой. После этого боковая стенка футеруется по спирали в один или два слоя. Такой тип футеровки рекомендуется в том случае, если не требуется промежуточных ремонтов, поскольку зоны повышенного износа имеют специальную футеровку (т.е., ударная зона днища, шлаковый пояс).

Огнеупоры изготавливаются на основе шести оксидов

SiO2, Al2O3, MgO, CaO, Cr2O3 и ZrO2 или на основе специфических соединений этих элементов. Очевидно, что эти материалы и соединения имеют высокие температуры растворения. Огнеупоры бывают кислыми (т.е. SiO2, ZrO2) или основными (т.е., MgO, доломитовые) в зависимости от их основных соединений с кислородом высокой или низкой активности. Марки стали, по которым требуется наименьшее остаточное содержание кислорода или высочайшая чистота, должны обрабатываться в ковшах, рафинированных основными огнеупорами.

Общеизвестны следующие огнеупорные составы:

Таб. 10 Состав ковшевых огнеупоров

|

MgO |

Al2O3 |

Cr2O3 |

CaO |

SiO2 |

Остальные |

% |

||||||

Магнезитно-доломитовые (связка каменноугольным пеком) |

85/98 |

< 1 |

./. |

1/7 |

< 2 |

< 6 |

Cr-магнезитные (керамическая связка) |

55/60 |

< 6 |

19/22 |

1/3 |

0.6/20 |

5/10 |

Глиноземистые |

<2 |

60/85 |

./. |

< 2 |

следы |

<6 |

Блоки металлоприемника (a) (b) |

./. 60/95 |

60/90 6 |

< 5 < 20 |

./. ./. |

<7 ./. |

<2 ./. |

Продувочные блоки (a) (b) |

./. 55/95 |

85/95 6 |

< 5 < 20 |

./. ./. |

< 7 ./. |

< 3 < 20 |

Раствор |

./. |

80/90 |

< 2 |

./. |

< 7 |

< 10 |

Предпочтение отдается ковшам, футерованным доломитовыми огнеупорами, благодаря очень хорошим результатам их применения с точки зрения металлургии и производства. Кроме того, они не являются источником дополнительных остаточных веществ для стали. Ковши, футерованные доломитовыми огнеупорами, должны находиться в сухом месте по причине гигроскопичности огнеупорного материала. Теплопроводность довольно высока, поэтому нужно выбирать кирпичи для арматурного слоя в соответствии с их изолирующими свойствами для минимизации потерь энергии /температуры.

Магнезитные кирпичи сегодня широко используются в технологии доводки стали в печи-ковше и показывают хорошие результаты по сроку службы и металлургическим характеристикам.

Глиноземная футеровка предпочтительна во влажных зонах. В ходе кампании стыки демонстрируют тенденцию к вскрытию, потому после каждой плавки их нужно тщательно осматривать. Для заделки стыков можно использовать раствор.

На днище ковша приходится основной удар потока стали, поэтому днище футеруется высокопрочными пропитанными магнезитно-доломитовыми огнеупорами. Используются специальные размеры для обеспечения равномерного износа кирпичей в ходе кампании.

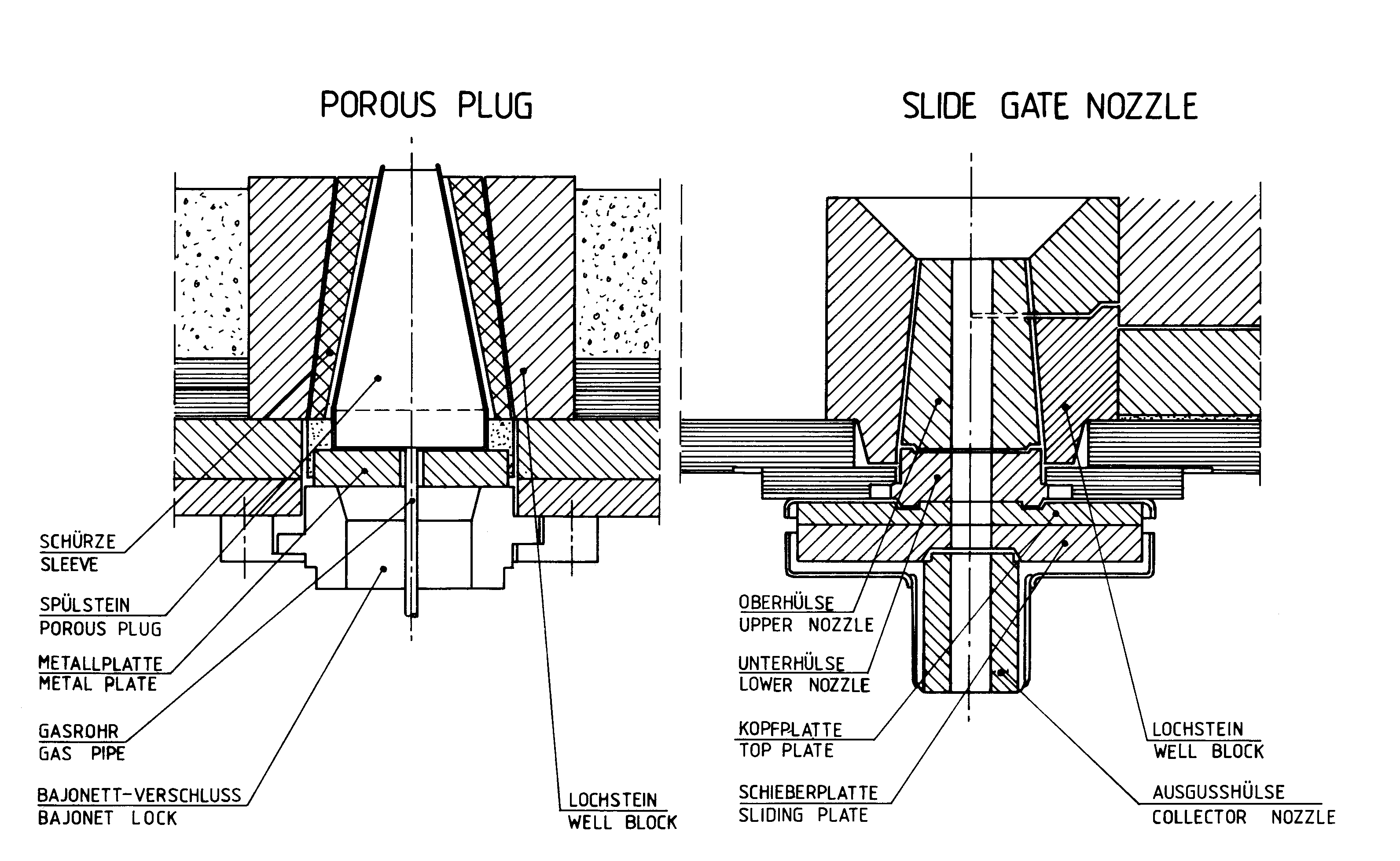

Продувочные блоки (Рис. 21) - это один из самых важных компонентов в технологии доводки стали в печи-ковше, так как перемешивание инертным газом служит для распределения тепла, а также получения однородного состава стали. В случае неисправности будут перегреваться только верхние слои стали и шлака, уменьшая срок службы футеровки в районе шлакового пояса. Поэтому должны использоваться продувочные блоки отличного качества, обращаться с которыми следует предельно аккуратно во избежание раннего выхода из строя. Существуют блоки с прямой или непрямой пористостью, при этом ни одному из видов не отдается особое предпочтение. Огнеупор плотно устанавливается в металлический каркас для равномерного распределения газа. Инертный газ подается через трубу, приваренную к металлическому корпусу.

Износ продувочных блоков зависит от следующих факторов:

Времени перемешивания

Марки стали и температуры стали

Расхода и давления газа

Продувочные блоки устанавливаются в высокоглиноземистом блоке металлоприемника, а также в стакане, что облегчает замену продувочных блоков с внешней стороны.

Рис. 21 Продувочный блок и стакан шиберного затвора

Разные огнеупоры в ковше должны разделяться для предотвращения взаимодействия между двумя разными материалами. Стыки заделываются специальными набивными массами во избежание разрушений этих мест.

Необходимо в каждом случае учитывать расширение огнеупорного материала с увеличением температуры. Во время ремонта футеровки нужно предусматривать компенсаторы теплового расширения.

Для продления срока службы огнеупора требуется обеспечить теплопередачу. С этой целью зазоры между арматурным и рабочим слоями футеровки должны заполняться огнеупорным порошком.

Свод полностью охлаждается водой. Для минимизации теплопередачи горячая поверхность торкретируется огнеупором перед первым циклом плавки или при необходимости.

Экономайзеры: Зазоры между электродами и сводом закрываются экономайзерами, выполненными из литого огнеупора. Арматурный профиль внутри экономайзера не должны быть закрыт ввиду магнитных полей вокруг электродов.