- •1Введение

- •1.1Теория и особенности

- •1.2Теория ковшевого рафинирования

- •1.3Особенности оборудования фирмы siemens vai

- •1.4Механическое оборудование печи-ковша

- •1.4.1Токопроводящие консоли электродов [cce]

- •1.4.2Конструкция свода и опора

- •1.4.3Опора свода

- •1.4.4Портал электродов, консоли и мачты

- •1.4.5Короткая сеть

- •1.4.6Графитные электроды

- •1.4.7Стенд наращивания электродов

- •1.4.8Манипулятор фурмы (Аварийная фурма)

- •1.4.9Легирование

- •1.5Характеристики установки

- •2Функции

- •2.1Нагрев погруженными дугами

- •2.2Перемешивание стали инертным газом

- •2.3Рафинирование под основным шлаком

- •2.4Неокисляющая атмосфера инертного газа

- •3Процесс рафинирования

- •3.1Металлургические параметры

- •3.2Раскисление и включения

- •3.3Ковшевой шлак

- •3.4Десульфурация

- •3.4.1Десульфурация с помощью шлака

- •3.4.2Температура

- •3.4.3Ковшевой шлак

- •3.4.4Активность свободного кислорода

- •3.4.5Энергия перемешивания

- •3.4.6Коэффициент десульфурации

- •3.5Азот и водород в стали

- •3.6Повышение чистоты стали

- •3.7Контроль температуры стали

- •3.8Химсостав стали

- •3.9Добавление легирующих и эффективность легирования

- •4Огнеупорная футеровка ковша

- •4.1Формы и параметры ковшей

- •4.2Огнеупорный материал

- •4.2.1Арматурный слой

- •4.2.2Рабочий слой

- •4.2.3Подогрев

- •4.2.4Обслуживание и замена продувочных блоков

- •4.2.5Обслуживание и замена стакана шиберного затвора

- •5Инструкции по эксплуатации

- •5.1Подготовительные работы перед пуском

- •5.2Выпуск и легирование стали

- •5.3Горячий пуск

- •5.4Подготовка ковша

- •5.5Перемещение ковша на установку «печь-ковш»

- •5.6Газ для перемешивания: Объемы и давление

- •5.7Подача питания на печь: Настройка ответвлений напряжения

- •5.8Фаза гомогенизации

- •5.9Измерение температуры и отбор проб стали

- •5.10Состояния шлака

- •5.11Окончательное легирование и корректировка температуры

- •5.12Завершение процесса в печи-ковше

- •5.13Крышка ковша

- •5.14Сводная схема технологического процесса установки «печь-ковш»

- •Легирование

- •5.15Виды шлака

- •5.16Технологический цикл упк

- •5.17Порядок ломки твердого шлака

- •6Обнаружение и устранение неисправностей

- •6.1Закупорка продувочного блока

- •6.1.1Образование настылей

- •6.1.2Утечка в подающей магистрали

- •6.2Прорыв ковша

- •6.2.1Прорыв в районе шлакового пояса

- •6.2.2Прорыв продувочного блока

- •6.3Открытие шиберного затвора

- •6.4Работа с твердым шлаком

- •6.5Порядок контроля свободного борта печи-ковша

- •7Профилактическое обслуживание

- •7.1Опорная конструкция электродов:

- •7.2Своды ковшей

- •8.2Охрана труда персонала при эксплуатации

- •8.3Безопасность персонала во время работ по обслуживанию

- •8.4Общая информация по безопасности

- •8.5Риски во время работы

- •8.6Риск низких температур

3.6Повышение чистоты стали

При рафинировании жидкой стали в печи-ковше под белым шлаком содержание кислорода в стали и в шлаке значительно сокращается по сравнению с ДСП. Низкое содержание кислорода оказывает влияние не только на количество включений, но и на их длину и размер. На форму включений можно повлиять, добавив в сталь известь. В результате поверхностное натяжение дендритных алюминатных включений уменьшается, и включения принимают шаровидную форму. Такие включения улучшают физические качества конечного продукта. Наилучшие результаты достигаются при использовании CaSi-проволоки. Необходимо добавить не менее 300 г на тонну стали, чтобы достичь вышеуказанного результата.

3.7Контроль температуры стали

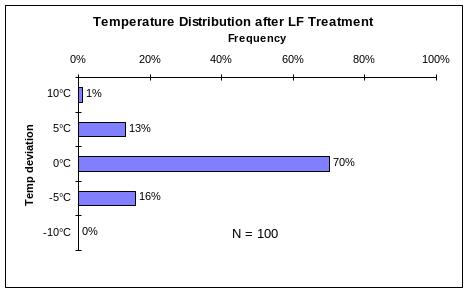

Основные параметры для непрерывной разливки – это фактическая температура выше ликвидуса (перегрев) и разница температуры в начале и в конце разливки. Процесс в печи ковше, включающий нагрев длинными электрическими дугами, продувку инертным газом, гарантирует наилучшие результаты по температуре и гомогенизации стали. Рис. 20 показывает распределение температуры по плавкам в печи-ковше с точностью 99% в диапазоне +/- 5°C от заданной температуры.

Рис. 20 Распределение температуры после обработки в печи-ковше (углеродистая сталь)

3.8Химсостав стали

Контроль состава стали во время процесса в печи-ковше является точным из-за неокисляющей атмосферы, а также покрытия стали восстановительным шлаком. Корректировку химсостава с помощью легирующих можно рассчитать в очень узких пределах.

3.9Добавление легирующих и эффективность легирования

Есть два варианта:

Легирование во время выпуска из плавильного агрегата после восстановления.

Легирование во время обработки в печи-ковше.

Каждый вариант имеет определенные преимущества, кроме того, они могут применяться в комбинации. Однако, наилучшим решением является легирование во время выпуска, поскольку поток выпускаемой стали обеспечивает интенсивное перемешивание. Цель легирования – подготовить химсостав стали к окончательной обработке в печи-ковше. Наилучшие результаты достигаются при комбинированном раскислении углеродом, алюминием, кремнием и марганцем. Продукты раскисления должны учитываться при добавлении синтетической шлаковой смеси. Такую смесь добавляют после присадки легирующих. Перемешивать сталь в ковше инертным газом нужно с самого начала выпуска. Окончательное добавление легирующих и точная корректировка химсостава выполняются в ходе операций в печи-ковше. Для синтетического шлака рассматриваются следующие легирующие и компоненты:

Таб. 9 Легирующие

Легирующее (%) |

C |

Si |

Mn |

P |

S |

N |

Al |

FeSi 75 |

|

75 |

0.4 |

0.03 |

0.02 |

|

1.5 |

FeMn hC |

7.0 |

2.0 |

75 |

0.05 |

0.02 |

|

|

Зернистый алюминий |

|

|

|

|

|

|

> 95 |

Угольный порошок |

> 93 |

|

|

|

0.3 |

0.5 |

Vol. 1.5 |

Кокс |

> 90 |

|

|

Ash 8 |

0.5 |

0.5 |

|

CaSi |

|

> 55 |

|

|

|

Ca > 27 |

|

Материал шлака (%) |

CaO |

MgO |

Al2O3 |

SiO2 |

S |

CaF2 |

CO2 |

Известь |

> 90 |

> 5 |

|

1.55 |

0.05 |

|

4 |

Доломитовый известняк |

> 60 |

> 30 |

|

2.1 |

|

|

|

Глинозем |

|

|

> 70 |

25 |

|

|

|

Плавиковый шпат |

|

|

|

9.5 |

|

> 75 |

|

Ожидаемая эффективность легирования для сталей, раскисленных алюминием |

|||||||

C |

80 - 100 % (Замечание: Поглощение азота!) |

||||||

Si |

70 -100 % (по отношению к уровню кислорода в стали) |

||||||

Mn |

100 % (Замечание: Поглощение азота!) |

||||||

Al |

от 20 % (выпуск) до 90 % (по отношению к уровню кислорода в стали) |

||||||

Cr |

100 % |

|

B |

>80 % |

|

V |

100 % |

Nb |

100 % |

|

Ni |

100 % |

|

Ca |

>20 % |

Mo |

100 % |

|

Ti |

~70 % |

|

|

|