- •1Введение

- •1.1Теория и особенности

- •1.2Теория ковшевого рафинирования

- •1.3Особенности оборудования фирмы siemens vai

- •1.4Механическое оборудование печи-ковша

- •1.4.1Токопроводящие консоли электродов [cce]

- •1.4.2Конструкция свода и опора

- •1.4.3Опора свода

- •1.4.4Портал электродов, консоли и мачты

- •1.4.5Короткая сеть

- •1.4.6Графитные электроды

- •1.4.7Стенд наращивания электродов

- •1.4.8Манипулятор фурмы (Аварийная фурма)

- •1.4.9Легирование

- •1.5Характеристики установки

- •2Функции

- •2.1Нагрев погруженными дугами

- •2.2Перемешивание стали инертным газом

- •2.3Рафинирование под основным шлаком

- •2.4Неокисляющая атмосфера инертного газа

- •3Процесс рафинирования

- •3.1Металлургические параметры

- •3.2Раскисление и включения

- •3.3Ковшевой шлак

- •3.4Десульфурация

- •3.4.1Десульфурация с помощью шлака

- •3.4.2Температура

- •3.4.3Ковшевой шлак

- •3.4.4Активность свободного кислорода

- •3.4.5Энергия перемешивания

- •3.4.6Коэффициент десульфурации

- •3.5Азот и водород в стали

- •3.6Повышение чистоты стали

- •3.7Контроль температуры стали

- •3.8Химсостав стали

- •3.9Добавление легирующих и эффективность легирования

- •4Огнеупорная футеровка ковша

- •4.1Формы и параметры ковшей

- •4.2Огнеупорный материал

- •4.2.1Арматурный слой

- •4.2.2Рабочий слой

- •4.2.3Подогрев

- •4.2.4Обслуживание и замена продувочных блоков

- •4.2.5Обслуживание и замена стакана шиберного затвора

- •5Инструкции по эксплуатации

- •5.1Подготовительные работы перед пуском

- •5.2Выпуск и легирование стали

- •5.3Горячий пуск

- •5.4Подготовка ковша

- •5.5Перемещение ковша на установку «печь-ковш»

- •5.6Газ для перемешивания: Объемы и давление

- •5.7Подача питания на печь: Настройка ответвлений напряжения

- •5.8Фаза гомогенизации

- •5.9Измерение температуры и отбор проб стали

- •5.10Состояния шлака

- •5.11Окончательное легирование и корректировка температуры

- •5.12Завершение процесса в печи-ковше

- •5.13Крышка ковша

- •5.14Сводная схема технологического процесса установки «печь-ковш»

- •Легирование

- •5.15Виды шлака

- •5.16Технологический цикл упк

- •5.17Порядок ломки твердого шлака

- •6Обнаружение и устранение неисправностей

- •6.1Закупорка продувочного блока

- •6.1.1Образование настылей

- •6.1.2Утечка в подающей магистрали

- •6.2Прорыв ковша

- •6.2.1Прорыв в районе шлакового пояса

- •6.2.2Прорыв продувочного блока

- •6.3Открытие шиберного затвора

- •6.4Работа с твердым шлаком

- •6.5Порядок контроля свободного борта печи-ковша

- •7Профилактическое обслуживание

- •7.1Опорная конструкция электродов:

- •7.2Своды ковшей

- •8.2Охрана труда персонала при эксплуатации

- •8.3Безопасность персонала во время работ по обслуживанию

- •8.4Общая информация по безопасности

- •8.5Риски во время работы

- •8.6Риск низких температур

3.5Азот и водород в стали

Наличие азота, как и водорода, в стали имеет негативное влияние на физические свойства большинства марок стали, в особенности, предназначенных для использования в условиях крайне низких температур.

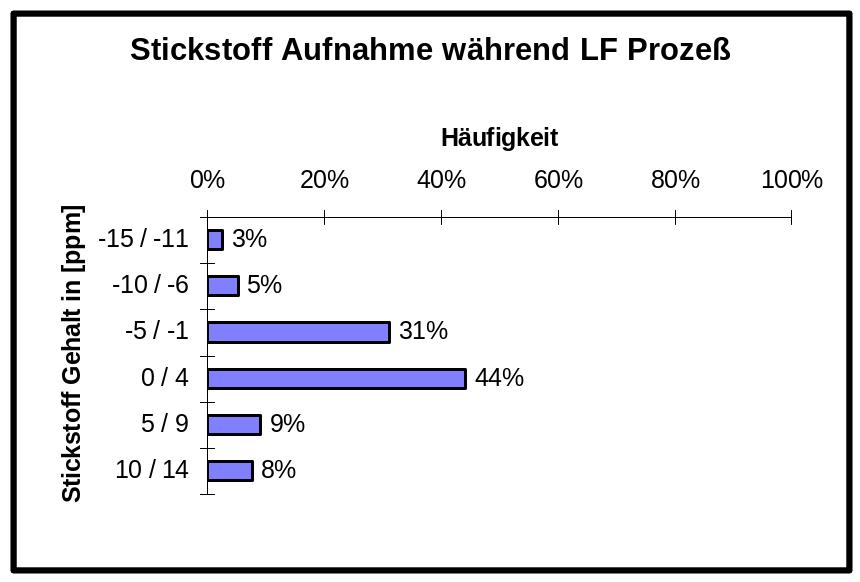

Азот: поступает, главным образом, из атмосферного воздуха. Он поглощается сталью в том случае, если происходит его диссоциация в дуге. Именно поэтому дуги всегда должны быть погружены в шлак, что обеспечивается технологией процесса в печи-ковше фирмы SIEMENS VAI. Алюминий в стали интенсивнее реагирует на азот по сравнению со сталью, обработанной кремнием. Следует отметить, что легирующие элементы, например, C, FeMn или SiMn имеют тенденцию к увеличению содержания водорода. На Рис. 19 показано попадание азота в сталь во время обработки в печи-ковше без легирования. Запись данных велась на заводе Nippon Steel Co., Япония, на печи-ковше вместимостью 60 т. Фактическое содержание азота в этом случае указывалось на уровне 20 - 45 ppm N. В 82 % случаев не отмечалось попадание азота в сталь во время процесса в печи-ковше. Настоятельно рекомендуется следить за герметичностью между бортом ковша и сводом. Фактическое снижение содержания азота в стали может быть обеспечено только дополнительным вакуумированием.

Рис. 19 Попадание азота в сталь во время обработки в печи-ковше

Водород: образуется в результате следующей реакции:

(H2O) + Fe FeO + (H2)

Водород попадает в систему и поглощается сталью через:

Атмосферную влагу

Влагу огнеупорной футеровки стальковша и промковша

Влагу в легирующих и извести

Влагу в инертном газе

Замечание:

Огнеупорный материал в зависимости от вида содержит влагу. Доломитовый огнеупорный материал всегда содержит гидраты. Поэтому нельзя использовать новые ковши, а также ковши, находившиеся длительное время вне эксплуатации, для производства марок сталей, для которых водород критичен. При производстве специальных марок стали используется ковш, в котором уже сделано две плавки одна за другой и который хорошо прогрет. Только в этот ковш можно выпускать специальную сталь.

В аргоне для промышленного применения содержание водорода должно быть не более 5 ppm. В этом случае поглощение водорода можно ограничить использованным объемом аргона и временем обработки.

Хорошо известно, что FeMn и другие легирующие содержат влагу. Рекомендуется использовать SiMn, чтобы содержание водорода в стали удерживать на определенном уровне. Известь, даже хорошо отожженная, содержит до 2% гидратов. Иногда это очень высокое содержание и в этом случае рекомендуется использовать предварительно расплавленные синтетические шлаки, максимально содержащие 0,10% H2O.

С учетом вышеуказанных параметров поглощение водорода во время обработки в печи-ковше можно ограничить до 0,5 ppm. Для различных технологических процессов известны следующие значения азота и водорода:

Таб. 8 Азот и водород в стали при различных технологических процессах (типовые значения)

Процесс |

Азот |

Водород |

Мартеновская печь |

15 ~ 50 ppm |

3 ~ 5 ppm |

Кислородный конвертер |

15 ~ 50 ppm |

3 ~ 5 ppm |

Кислородный конвертер с донной продувкой |

10 ~ 40 ppm |

6 ~ 9 ppm |

Дуговая сталеплавильная печь [пенистый шлак] |

70 ~ 100 ppm |

5 ~ 7 ppm |