- •1Введение

- •1.1Теория и особенности

- •1.2Теория ковшевого рафинирования

- •1.3Особенности оборудования фирмы siemens vai

- •1.4Механическое оборудование печи-ковша

- •1.4.1Токопроводящие консоли электродов [cce]

- •1.4.2Конструкция свода и опора

- •1.4.3Опора свода

- •1.4.4Портал электродов, консоли и мачты

- •1.4.5Короткая сеть

- •1.4.6Графитные электроды

- •1.4.7Стенд наращивания электродов

- •1.4.8Манипулятор фурмы (Аварийная фурма)

- •1.4.9Легирование

- •1.5Характеристики установки

- •2Функции

- •2.1Нагрев погруженными дугами

- •2.2Перемешивание стали инертным газом

- •2.3Рафинирование под основным шлаком

- •2.4Неокисляющая атмосфера инертного газа

- •3Процесс рафинирования

- •3.1Металлургические параметры

- •3.2Раскисление и включения

- •3.3Ковшевой шлак

- •3.4Десульфурация

- •3.4.1Десульфурация с помощью шлака

- •3.4.2Температура

- •3.4.3Ковшевой шлак

- •3.4.4Активность свободного кислорода

- •3.4.5Энергия перемешивания

- •3.4.6Коэффициент десульфурации

- •3.5Азот и водород в стали

- •3.6Повышение чистоты стали

- •3.7Контроль температуры стали

- •3.8Химсостав стали

- •3.9Добавление легирующих и эффективность легирования

- •4Огнеупорная футеровка ковша

- •4.1Формы и параметры ковшей

- •4.2Огнеупорный материал

- •4.2.1Арматурный слой

- •4.2.2Рабочий слой

- •4.2.3Подогрев

- •4.2.4Обслуживание и замена продувочных блоков

- •4.2.5Обслуживание и замена стакана шиберного затвора

- •5Инструкции по эксплуатации

- •5.1Подготовительные работы перед пуском

- •5.2Выпуск и легирование стали

- •5.3Горячий пуск

- •5.4Подготовка ковша

- •5.5Перемещение ковша на установку «печь-ковш»

- •5.6Газ для перемешивания: Объемы и давление

- •5.7Подача питания на печь: Настройка ответвлений напряжения

- •5.8Фаза гомогенизации

- •5.9Измерение температуры и отбор проб стали

- •5.10Состояния шлака

- •5.11Окончательное легирование и корректировка температуры

- •5.12Завершение процесса в печи-ковше

- •5.13Крышка ковша

- •5.14Сводная схема технологического процесса установки «печь-ковш»

- •Легирование

- •5.15Виды шлака

- •5.16Технологический цикл упк

- •5.17Порядок ломки твердого шлака

- •6Обнаружение и устранение неисправностей

- •6.1Закупорка продувочного блока

- •6.1.1Образование настылей

- •6.1.2Утечка в подающей магистрали

- •6.2Прорыв ковша

- •6.2.1Прорыв в районе шлакового пояса

- •6.2.2Прорыв продувочного блока

- •6.3Открытие шиберного затвора

- •6.4Работа с твердым шлаком

- •6.5Порядок контроля свободного борта печи-ковша

- •7Профилактическое обслуживание

- •7.1Опорная конструкция электродов:

- •7.2Своды ковшей

- •8.2Охрана труда персонала при эксплуатации

- •8.3Безопасность персонала во время работ по обслуживанию

- •8.4Общая информация по безопасности

- •8.5Риски во время работы

- •8.6Риск низких температур

3.4.2Температура

Из-за эндотермических реакций растворения извести нагрев электрическими дугами неизбежен, чтобы поддерживать высокую температуру в шлаке.

3.4.3Ковшевой шлак

С термодинамической точки зрения коэффициент распределения серы (LS) находится в функциональной зависимости от состава шлака. Для процесса предпочтителен шлак с наибольшим коэффициентом. Коэффициент распределения серы выражается следующим образом:

![]()

(%S)= содержание серы в шлаке

[%S]= содержание серы в стали

Соотношение распределения серы между черным шлаком в дуговой печи и жидкой сталью варьируется от 3 до 8; а с белым шлаком с низким содержанием железа соотношение составляет от 100 до 500. Качественная десульфурация достигается при использовании шлаков со следующим распределением:

3.4.4Активность свободного кислорода

Чем ниже активность кислорода, тем эффективнее процесс десульфурации. В определенной мере справедливым является следующее отношение:

[%S] = 30 * a[O]

[%S] = содержание серы в стали

a[O] = активность кислорода

3.4.5Энергия перемешивания

Энергию перемешивания можно измерять в Вт/м³. Энергия перемешивания достигает максимального значения при выпуске жидкой стали в ковш. В установках «печь-ковш» с донной продувкой благодаря увеличивающемуся объему пузырей привносится энергия перемешивания из инертного газа. Значение энергии будет выше для данного расхода газа при пониженном давлении. Энергию перемешивания можно рассчитать по следующей формуле:

![]()

F : расход аргона (л/с) (м): удельная плотность стали (6900 кг/м³)

T : температура (°C) g : 9.81 (м/с²)

H: уровень стали в ковше

Для десульфурации энергия перемешивания должна быть максимальной, чтобы обеспечить достаточный контакт между сталью и шлаком, а также вывод серы в пограничный слой. Для удаления неметаллических включений энергия перемешивания должна быть умеренной во избежание вторичного окисления.

3.4.6Коэффициент десульфурации

На десульфурацию отводится после времени выпуска около 60 минут, из которых нужно вычесть следующие отрезки времени:

Время передачи ковша от сталеплавильного агрегата на УПК ~ 5 мин

Время для наведения шлака в ковше ~ 5 мин

Время удаления неметаллических включений ~10 мин

Время для передачи ковша на поворотный стенд МНЛЗ ~ 5 мин

Общее нерабочее время ~25 мин

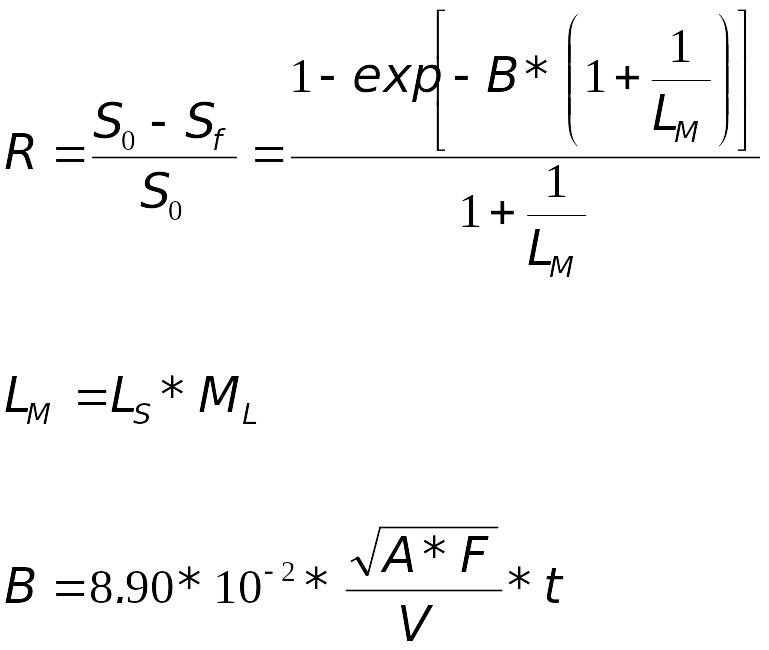

Оставшееся время для десульфурации и корректировки температуры: ~35 мин. Коэффициент десульфурации [R] можно вывести по следующей формуле:

S0 : содержание серы в начале A: зона контакта шлак/сталь (м²)

Sf : содержание серы в конце F: расход инертного газа (м³/с)

LS : коэффициент отделения серы V: объем стали (м³)

ML : объем шлака (т/т стали) t: время (с)

Данная формула подчеркивает важность произведения количества шлака ML , умноженного на коэффициент отделения серы LS. Как пример, рассчитаны три случая:

Таб. 7 Коэффициенты десульфурации

Случай |

Время (мин) |

Шлак (кг/т) |

R |

So макс |

1 |

23 |

10 |

66 % |

0,029 % |

2 |

23 |

16 |

71 % |

0,034 % |

3 |

23 |

22 |

74 % |

0,038 % |

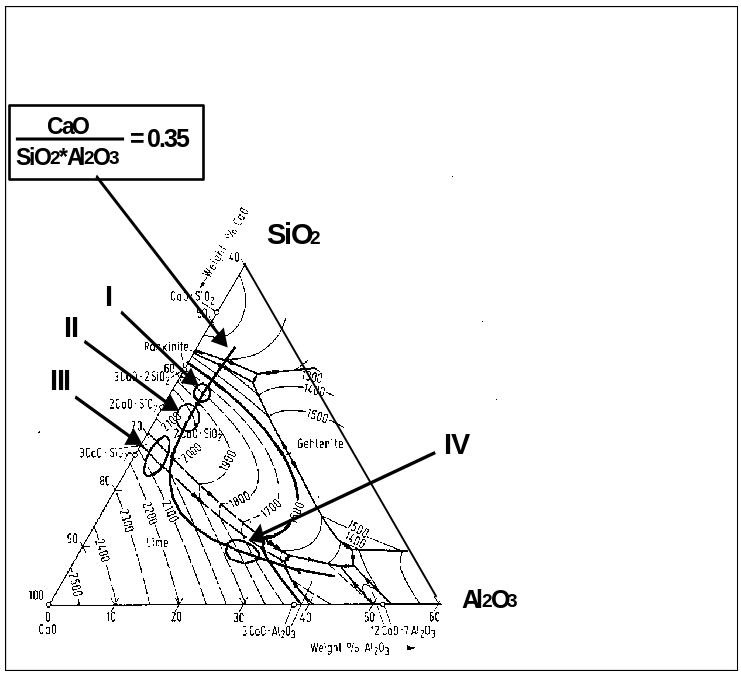

Рис. 16 Диаграмма шлаковых фаз системы CaO-Al2O3-SiO2

Полученные результаты:

Сталь, раскисленная кремнием 1 S (конец) / S (начало) = 60 %

2 S (конец) / S (начало) = 30 %

3 без десульфурации

Сталь, раскисленная алюминием 4 S (конец) / S (начало) = 85 %

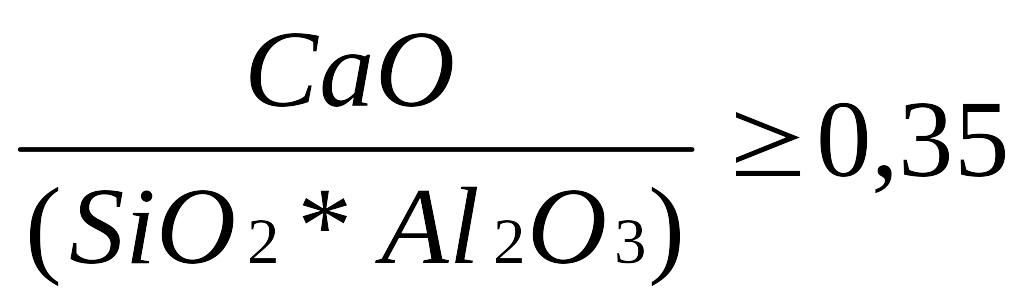

Зоны хорошей десульфурации находятся рядом со следующим шлаковым коэффициентом:

![]()

Кроме того, показан уровень температуры 1600° C. Температура шлака для 1 и 4 находится в зоне от 1700 до 1800°C, что достигается за счет нагрева погруженными дугами. Это указывает также на то, что температура шлака выше температуры стали.

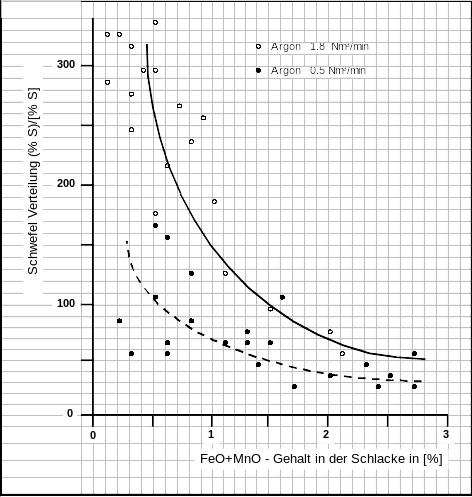

Турбулентность

повышается в зависимости от расхода

инертного газа, что улучшает металлургические

реакции на границе шлак/металл, и таким

образом, десульфурацию стали, как

показано на рис. “Коэффициент десульфурации

в зависимости от энергии перемешивания”.

Турбулентность

повышается в зависимости от расхода

инертного газа, что улучшает металлургические

реакции на границе шлак/металл, и таким

образом, десульфурацию стали, как

показано на рис. “Коэффициент десульфурации

в зависимости от энергии перемешивания”.

Рис. 17 Коэффициент десульфурации в зависимости от энергии перемешивания

Метод CaSi означает дополнительное вдувание порошка, увеличивая десульфурацию путем увеличения присутствия Ca.

Влияние активности свободного кислорода в шлаке (FeO + MnO) на распределение серы можно увидеть на Рис. 18 для двух разных значений интенсивности перемешивания..

Рис. 18 Распределение серы в зависимости от содержания FeO+MnO в шлаке