- •1Введение

- •1.1Теория и особенности

- •1.2Теория ковшевого рафинирования

- •1.3Особенности оборудования фирмы siemens vai

- •1.4Механическое оборудование печи-ковша

- •1.4.1Токопроводящие консоли электродов [cce]

- •1.4.2Конструкция свода и опора

- •1.4.3Опора свода

- •1.4.4Портал электродов, консоли и мачты

- •1.4.5Короткая сеть

- •1.4.6Графитные электроды

- •1.4.7Стенд наращивания электродов

- •1.4.8Манипулятор фурмы (Аварийная фурма)

- •1.4.9Легирование

- •1.5Характеристики установки

- •2Функции

- •2.1Нагрев погруженными дугами

- •2.2Перемешивание стали инертным газом

- •2.3Рафинирование под основным шлаком

- •2.4Неокисляющая атмосфера инертного газа

- •3Процесс рафинирования

- •3.1Металлургические параметры

- •3.2Раскисление и включения

- •3.3Ковшевой шлак

- •3.4Десульфурация

- •3.4.1Десульфурация с помощью шлака

- •3.4.2Температура

- •3.4.3Ковшевой шлак

- •3.4.4Активность свободного кислорода

- •3.4.5Энергия перемешивания

- •3.4.6Коэффициент десульфурации

- •3.5Азот и водород в стали

- •3.6Повышение чистоты стали

- •3.7Контроль температуры стали

- •3.8Химсостав стали

- •3.9Добавление легирующих и эффективность легирования

- •4Огнеупорная футеровка ковша

- •4.1Формы и параметры ковшей

- •4.2Огнеупорный материал

- •4.2.1Арматурный слой

- •4.2.2Рабочий слой

- •4.2.3Подогрев

- •4.2.4Обслуживание и замена продувочных блоков

- •4.2.5Обслуживание и замена стакана шиберного затвора

- •5Инструкции по эксплуатации

- •5.1Подготовительные работы перед пуском

- •5.2Выпуск и легирование стали

- •5.3Горячий пуск

- •5.4Подготовка ковша

- •5.5Перемещение ковша на установку «печь-ковш»

- •5.6Газ для перемешивания: Объемы и давление

- •5.7Подача питания на печь: Настройка ответвлений напряжения

- •5.8Фаза гомогенизации

- •5.9Измерение температуры и отбор проб стали

- •5.10Состояния шлака

- •5.11Окончательное легирование и корректировка температуры

- •5.12Завершение процесса в печи-ковше

- •5.13Крышка ковша

- •5.14Сводная схема технологического процесса установки «печь-ковш»

- •Легирование

- •5.15Виды шлака

- •5.16Технологический цикл упк

- •5.17Порядок ломки твердого шлака

- •6Обнаружение и устранение неисправностей

- •6.1Закупорка продувочного блока

- •6.1.1Образование настылей

- •6.1.2Утечка в подающей магистрали

- •6.2Прорыв ковша

- •6.2.1Прорыв в районе шлакового пояса

- •6.2.2Прорыв продувочного блока

- •6.3Открытие шиберного затвора

- •6.4Работа с твердым шлаком

- •6.5Порядок контроля свободного борта печи-ковша

- •7Профилактическое обслуживание

- •7.1Опорная конструкция электродов:

- •7.2Своды ковшей

- •8.2Охрана труда персонала при эксплуатации

- •8.3Безопасность персонала во время работ по обслуживанию

- •8.4Общая информация по безопасности

- •8.5Риски во время работы

- •8.6Риск низких температур

3.3Ковшевой шлак

Шлак должен обладать следующими свойствами:

Быстрое растворение при низкой температуре

Оптимальная вязкость

Хорошая способность к поглощению неметаллических включений и серы

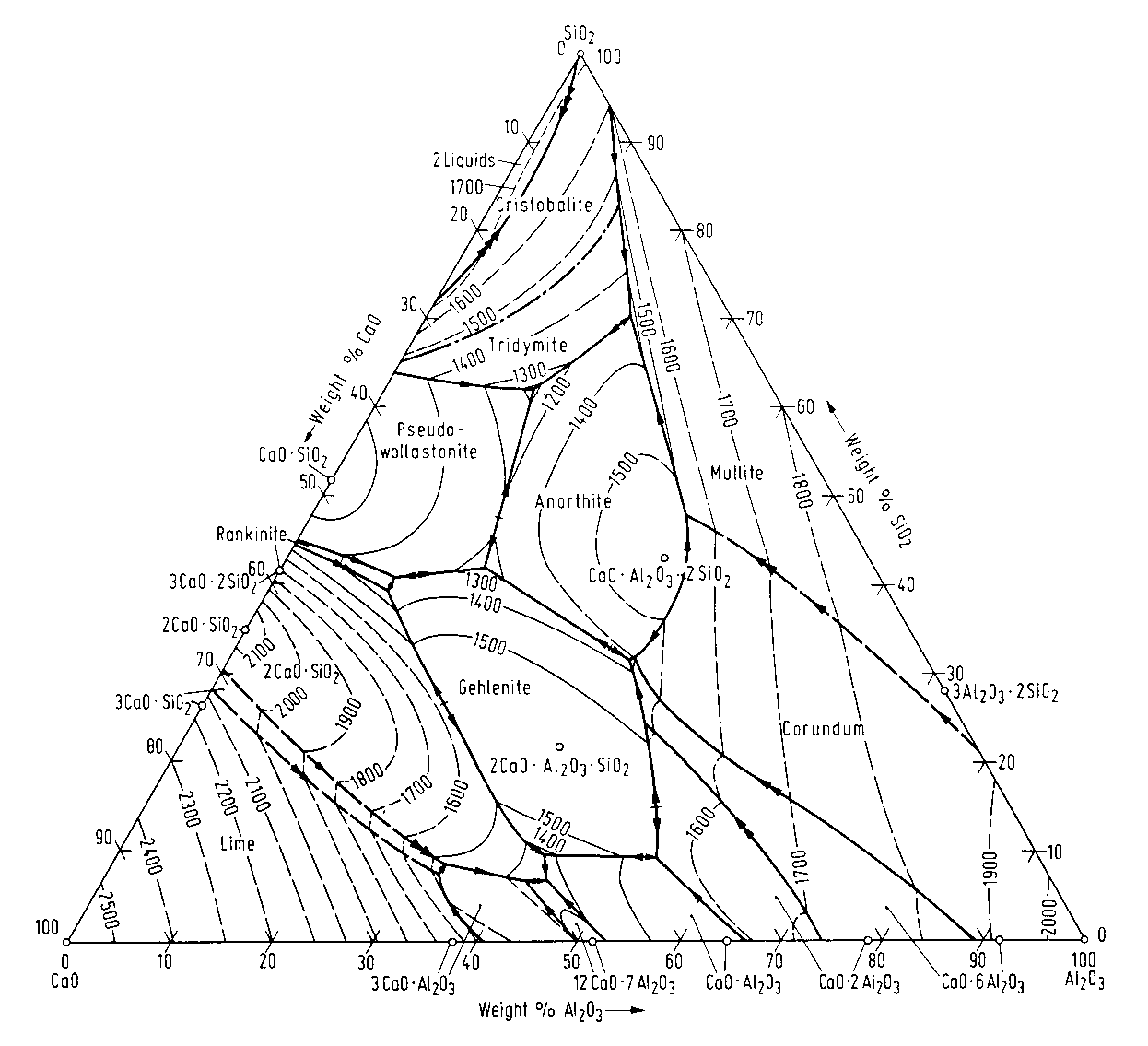

Рис. 15 представлена трехфазовая диаграмма шлака, на которой показаны две предпочтительные зоны. Зона (1) для стали, раскисленной кремнией, зона (2) – для раскисленной алюминием. Диаграмма шлаковых фаз является ориентировочной. Температуры свыше 1600 °C приемлемы для растворения шлака в силу нагрева стали погруженными дугами.

Рис. 15 Диаграмма шлаковых фаз для системы CaO-Al2O3-SiO2

Углеродистые марки стали раскисляются кремнием или алюминием. Примерные составы ковшевых шлаков представлены в таблице.

Таб. 6 Состав ковшевых шлаков (типовой)

Состав шлака |

Раскисление кремнием [1] |

Раскисление алюминием [2] |

(%) |

(%) |

|

CaO |

40 ~ 50 |

45 ~ 60 |

MgO |

10 |

10 |

Al2O3 |

20 |

25 ~ 40 |

SiO2 |

25 ~ 40 |

20 |

FeO + MnO |

< 0.5 |

< 0.5 |

В сумме CaO, Al2O3 плюс SiO2 должно получиться около 90 %. Доля MgO в шлаке должна составлять 5-10%, чтобы минимизировать износ огнеупорной футеровки. Синтетическая шлаковая смесь должна выполняться после легирования. Смесь большей частью состоит из извести (CaO), и алюминатов (Al2O3 или боксит). Если имеется доломитовая известь, то доля MgO должна составлять не более 5%.

Плавиковый шпат (CaF2) из экологических соображений и в целях сохранения стойкости футеровки ковша лучше по возможности не использовать.

При производстве критических марок стали рекомендуется использовать предварительно расплавленные синтетические шлаки из-за низкого содержания водорода и их хорошей растворимости. Однако, их применение ограничено высокой ценой на них.

Чтобы накрыть электрическую дугу и защитить огнеупорный материал, необходимо около 10 кг шлака на тонну стали. Длина электрической дуги определяется ее напряжением. Во избежание науглероживания и в зависимости от мощности и размера ковша рекомендуется установить длину электрической дуги от 50 до 120 мм. Чем больше размер ковша, тем длиннее электрическая дуга.

3.4Десульфурация

Сера, наряду с фосфором, является одной из самых больших проблем при производстве стали. При остывании стали сера осаждается на границах частицы в форме FeS и образует низкоплавкую эвтектику, которая может привести к красноломкости. Снижения содержания серы в стали можно добиться с помощью элементов, обладающих химическим родством с серой, а именно, Ce, Ca, Mg, Na и Mn по сравнению с Fe, или с помощью шлака.

3.4.1Десульфурация с помощью шлака

Оксиды металлов образуют с серой стабильные сульфиды и не растворяются в железе. В отношении извести (CaO) уравнение десульфурации имеет следующий вид:

[CaO] + [FeS] = (CaS) + (FeO)

Так как способность к поглощению шлака у CaS с FeO не безгранична, в особых случаях шлак нужно удалять и добавлять новую известь. Исходя из вышеупомянутой реакции, эффективная десульфурация зависит от следующих факторов:

Температура шлака.

Состав ковшевого шлака и его основность.

Активность свободного кислорода (FeO+MnO).

Энергия перемешивания, которая влияет на коэффициент массообмена.

Количество ковшевого шлака.