- •1Введение

- •1.1Теория и особенности

- •1.2Теория ковшевого рафинирования

- •1.3Особенности оборудования фирмы siemens vai

- •1.4Механическое оборудование печи-ковша

- •1.4.1Токопроводящие консоли электродов [cce]

- •1.4.2Конструкция свода и опора

- •1.4.3Опора свода

- •1.4.4Портал электродов, консоли и мачты

- •1.4.5Короткая сеть

- •1.4.6Графитные электроды

- •1.4.7Стенд наращивания электродов

- •1.4.8Манипулятор фурмы (Аварийная фурма)

- •1.4.9Легирование

- •1.5Характеристики установки

- •2Функции

- •2.1Нагрев погруженными дугами

- •2.2Перемешивание стали инертным газом

- •2.3Рафинирование под основным шлаком

- •2.4Неокисляющая атмосфера инертного газа

- •3Процесс рафинирования

- •3.1Металлургические параметры

- •3.2Раскисление и включения

- •3.3Ковшевой шлак

- •3.4Десульфурация

- •3.4.1Десульфурация с помощью шлака

- •3.4.2Температура

- •3.4.3Ковшевой шлак

- •3.4.4Активность свободного кислорода

- •3.4.5Энергия перемешивания

- •3.4.6Коэффициент десульфурации

- •3.5Азот и водород в стали

- •3.6Повышение чистоты стали

- •3.7Контроль температуры стали

- •3.8Химсостав стали

- •3.9Добавление легирующих и эффективность легирования

- •4Огнеупорная футеровка ковша

- •4.1Формы и параметры ковшей

- •4.2Огнеупорный материал

- •4.2.1Арматурный слой

- •4.2.2Рабочий слой

- •4.2.3Подогрев

- •4.2.4Обслуживание и замена продувочных блоков

- •4.2.5Обслуживание и замена стакана шиберного затвора

- •5Инструкции по эксплуатации

- •5.1Подготовительные работы перед пуском

- •5.2Выпуск и легирование стали

- •5.3Горячий пуск

- •5.4Подготовка ковша

- •5.5Перемещение ковша на установку «печь-ковш»

- •5.6Газ для перемешивания: Объемы и давление

- •5.7Подача питания на печь: Настройка ответвлений напряжения

- •5.8Фаза гомогенизации

- •5.9Измерение температуры и отбор проб стали

- •5.10Состояния шлака

- •5.11Окончательное легирование и корректировка температуры

- •5.12Завершение процесса в печи-ковше

- •5.13Крышка ковша

- •5.14Сводная схема технологического процесса установки «печь-ковш»

- •Легирование

- •5.15Виды шлака

- •5.16Технологический цикл упк

- •5.17Порядок ломки твердого шлака

- •6Обнаружение и устранение неисправностей

- •6.1Закупорка продувочного блока

- •6.1.1Образование настылей

- •6.1.2Утечка в подающей магистрали

- •6.2Прорыв ковша

- •6.2.1Прорыв в районе шлакового пояса

- •6.2.2Прорыв продувочного блока

- •6.3Открытие шиберного затвора

- •6.4Работа с твердым шлаком

- •6.5Порядок контроля свободного борта печи-ковша

- •7Профилактическое обслуживание

- •7.1Опорная конструкция электродов:

- •7.2Своды ковшей

- •8.2Охрана труда персонала при эксплуатации

- •8.3Безопасность персонала во время работ по обслуживанию

- •8.4Общая информация по безопасности

- •8.5Риски во время работы

- •8.6Риск низких температур

![]()

![]()

Техническая документация

Описание процесса

НЛМК

Агрегат «печь-ковш» вместимостью 160 т

Проект № C.NRF0

Содержание

1 ВВЕДЕНИЕ 6

2 ФУНКЦИИ 22

3 ПРОЦЕСС РАФИНИРОВАНИЯ 31

4 ОГНЕУПОРНАЯ ФУТЕРОВКА КОВША 52

5 ИНСТРУКЦИИ ПО ЭКСПЛУАТАЦИИ 60

6 ОБНАРУЖЕНИЕ И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ 77

7 ПРОФИЛАКТИЧЕСКОЕ ОБСЛУЖИВАНИЕ 81

8 ИНСТРУКЦИИ ПО БЕЗОПАСНОСТИ 86

Рисунки

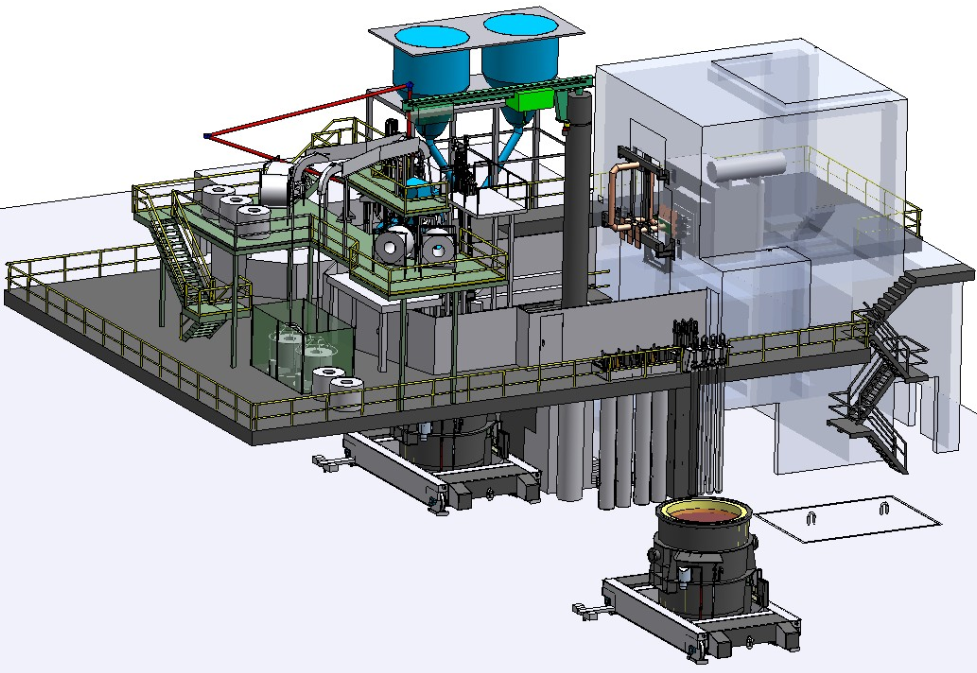

Рис. 1 Схема установки «печь-ковш» 6

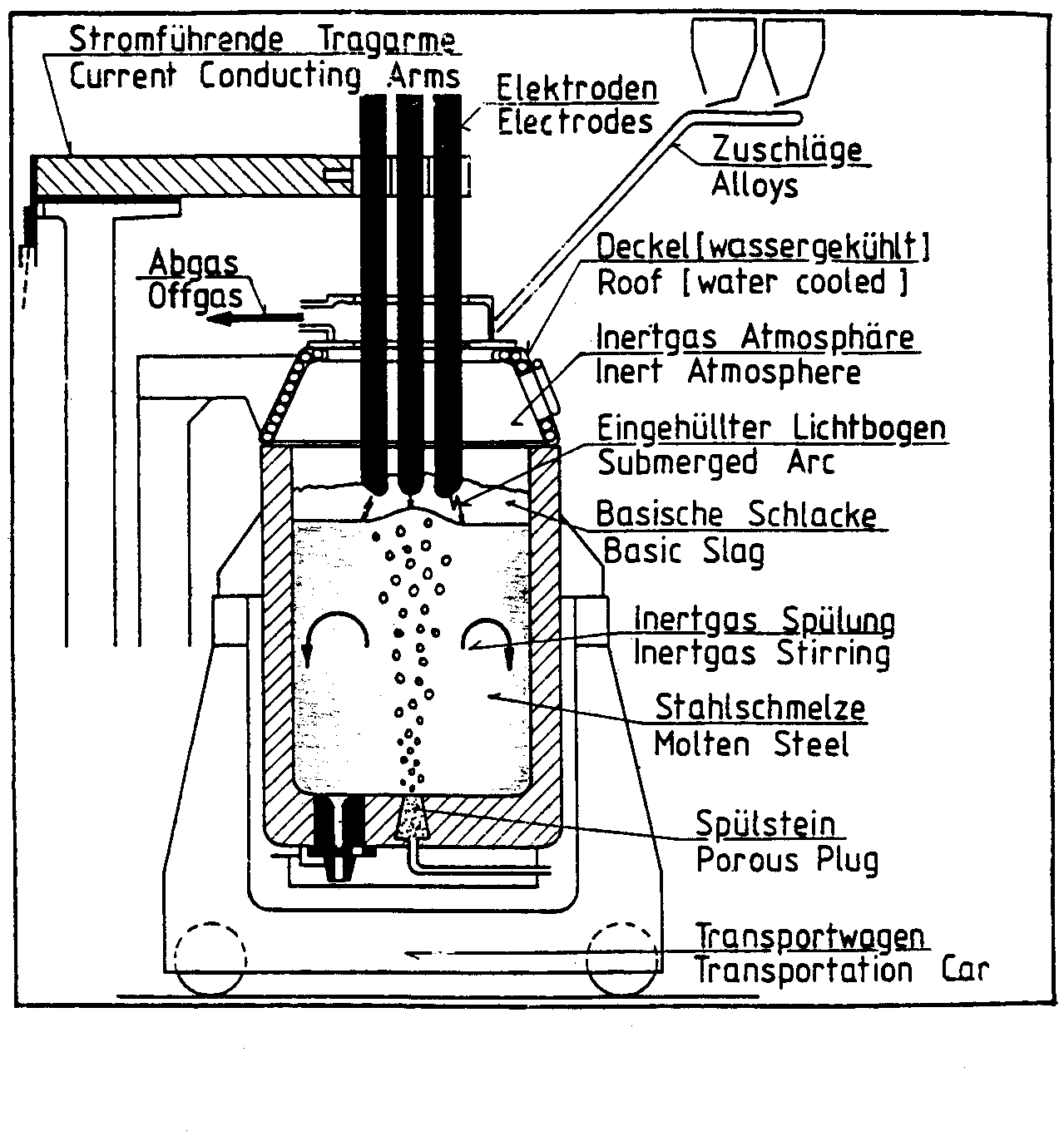

Рис. 2 Основные функции процесса в печи-ковше 7

Рис. 3 Установка «печь-ковш» [вид сбоку] 13

Рис. 4 Токопроводящие электродные консоли [CCE] (типовая конструкция) 14

Рис. 5 Система зажима электродов 15

Рис. 6 Водоохлаждаемый свод печи-ковша (типовая конструкция) 16

Рис. 7 Опора свода [типовая конструкция] 17

Рис. 8 Портал электродов [типовая конструкция] 18

Рис. 9 Короткая сеть [типовая конструкция] 18

Рис. 10 Увеличение температуры в зависимости от потребляемой мощности в 160-тонном ковше 24

Рис. 11 Зависимость энергии перемешивания от расхода инертного газа [типовой график] 27

Рис. 12 Сравнение различных способов перемешивания при десульфурации (типовой график) 29

Рис. 13 Диаграмма Вейчера и Гамильтона 33

Рис. 14 Диаграмма потенциального содержания кислорода 36

Рис. 15 Диаграмма шлаковых фаз для системы CaO-Al2O3-SiO2 38

Рис. 16 Диаграмма шлаковых фаз системы CaO-Al2O3-SiO2 44

Рис. 17 Коэффициент десульфурации в зависимости от энергии перемешивания 45

Рис. 18 Распределение серы в зависимости от содержания FeO+MnO в шлаке 46

Рис. 19 Попадание азота в сталь во время обработки в печи-ковше 47

Рис. 20 Распределение температуры после обработки в печи-ковше (углеродистая сталь) 49

Рис. 21 Продувочный блок и стакан шиберного затвора 56

Рис. 22 Фото разных видов шлака 74

Рис. 23 Технологический цикл УПК (типовой) 75

Таблицы

Таб. 1 Потребление [типовые значения] 24

Таб. 2 Расход инертного газа для ковшей разной емкости и для разных операций (типовые значения) 28

Таб. 3 Компоненты шлака 30

Таб. 4 Значение C-O по Вейчеру и Гамильтону в зависимости от температуры 33

Таб. 5 Содержание кислорода в печном шлаке в зависимости от содержания углерода в стали (типовые значения) 33

Таб. 6 Состав ковшевых шлаков (типовой) 39

Таб. 7 Коэффициенты десульфурации 43

Таб. 8 Азот и водород в стали при различных технологических процессах (типовые значения) 48

Таб. 9 Легирующие 51

Таб. 10 Состав ковшевых огнеупоров 54

Таб. 11 Заполнитель 59

Таб. 12 Эффективность легирования 65

1Введение

Установки «печь-ковш» все чаще применяются для внепечной обработки стали как в кислородно-конвертерных, так и в электросталеплавильных цехах. Отличие технологического процесса в печи-ковше, разработанного фирмой SIEMENS VAI, заключается в том, что данная разработка опирается на последние достижения в области шлаковой технологии и включает использование погруженной электрической дуги. Длительная по времени металлургическая обработка стали переносится из плавильной печи на другие этапы процесса. Кроме того, установка «печь – ковш» выступает в качестве буфера между процессом выплавки и разливки, в котором в жестко допустимых пределах можно регулировать температуру и химический состав стали. На установке «печь-ковш» [УПК] сталь нагревается, температура корректируется до нужного значения, и осуществляются металлургические реакции (десульфурация/ рафинирование). Установка дает возможность точно корректировать окончательный химсостав стали при минимальных издержках.

1.1Теория и особенности

Процесс осуществляется в ковше с основной футеровкой. Ковш закрывается полностью водоохлаждаемой крышкой. Энергия для нагрева стали подается тремя графитовыми электродами, по аналогии с дуговой сталеплавильной печью переменного тока. Дуги, образующиеся на наконечниках графитовых электродов, погружаются в основный белый шлак, защищающий огнеупорную футеровку ковша от излучения дуги.

Рис. 1 Схема установки «печь-ковш»

Установка «печь-ковш» работает на большой мощности и с длинными электрическими дугами, покрытыми шлаком, благодаря чему достигается высокий коэффициент полезного действия. Во время процесса в агрегате металл постоянно продувается инертным газом, который подается снизу через продувочные кирпичи в днище ковша. В рабочем пространстве печи инертный газ служит дополнительной защитой металла от загрязнения из-за возможного проникновения воздуха ввиду недостаточной герметичности крышки ковша.

Рис. 2 Основные функции процесса в печи-ковше

Эти функции можно обобщить следующим образом:

1. Нагрев стали электрическими дугами, погруженными в шлак.

2. Перемешивание и продувка жидкой стали инертным газом.

3. Рафинирование основным белым шлаком.

Атмосфера инертного газа в печи-ковше.

Желаемый эффект достигается только в результате реализации всех четырех функций. Нагрев погруженными электрическими дугами с высокой полезной мощностью возможен только при соответствующей шлаковой смеси и эффективной гомогенной продувке инертным газом. Металлургические реакции, происходящие в печи-ковше, зависят от реакций на границе шлак/сталь, на которые благоприятное влияние оказывает высокая турбулентность, создаваемая за счет продувки инертным газом.

Основные и белые шлаки отличаются низким содержанием кислорода. Осаждение неметаллических включений и десульфурация зависят от горячего жидкого шлака. Необходимое для процесса десульфурации низкое содержание кислорода в системе достигается за счет атмосферы инертного газа. При правильно организованной технологии в печи-ковше можно повысить производительность сталеплавильного производства. Часть необходимых металлургических реакций переносится из плавильного процесса в печь-ковш. Легирование критических элементов можно производить только при создании неокисляющей среды. Нагрев стали до температуры более 1700°C уже не нужен.