- •Методические указания к выполнению кусового проекта пм 01. Эксплуатация теплотехнического оборудования и систем тепло и топливоснабжения

- •Тема 01.01.6 Котельные установки и их эксплуатация

- •Общие положения

- •1. Описание паровых котлов типов дквр и е (де)

- •1.1. Котлы типа дквр

- •1.2 Котлы типа е (де)

- •2. Объемы и энтальпии воздуха и продуктов сгорания

- •2.1 Состав и теплота сгорания топлива

- •2.2 Присосы воздуха и коэффициенты избытка воздуха по отдельным газоходам

- •2.3 Объемы воздуха и продуктов сгорания

- •3. Тепловой баланс котла и расход топлива

- •3.1. Тепловой баланс котла

- •3.2 Тепловые потери и кпд котла

- •3.3 Полезная мощность котла и расход топлива

- •4. Поверочный расчет теплообмена в топочной камере

- •4.1 Общие указания

- •4.2 Радиационные свойства продуктов сгорания

- •4.3 Расчет суммарного теплообмена в топке

- •4.3.1 Общие указании

- •4.3.2 Полезное тепловыделение в топке

- •4.3.3 Расчет температуры газов на выходе из топки

- •4.3.4 Проверка точности расчета температуры продуктов сгорания на выходе из топки и расчет во втором приближении

- •4.3.5 Тепловосприятие топки

- •5. Список использованных источников

- •6. Приложение. Справочные и нормативные материалы

- •Коэффициент поглощения лучей газовой фазой продуктов сгорания

1.2 Котлы типа е (де)

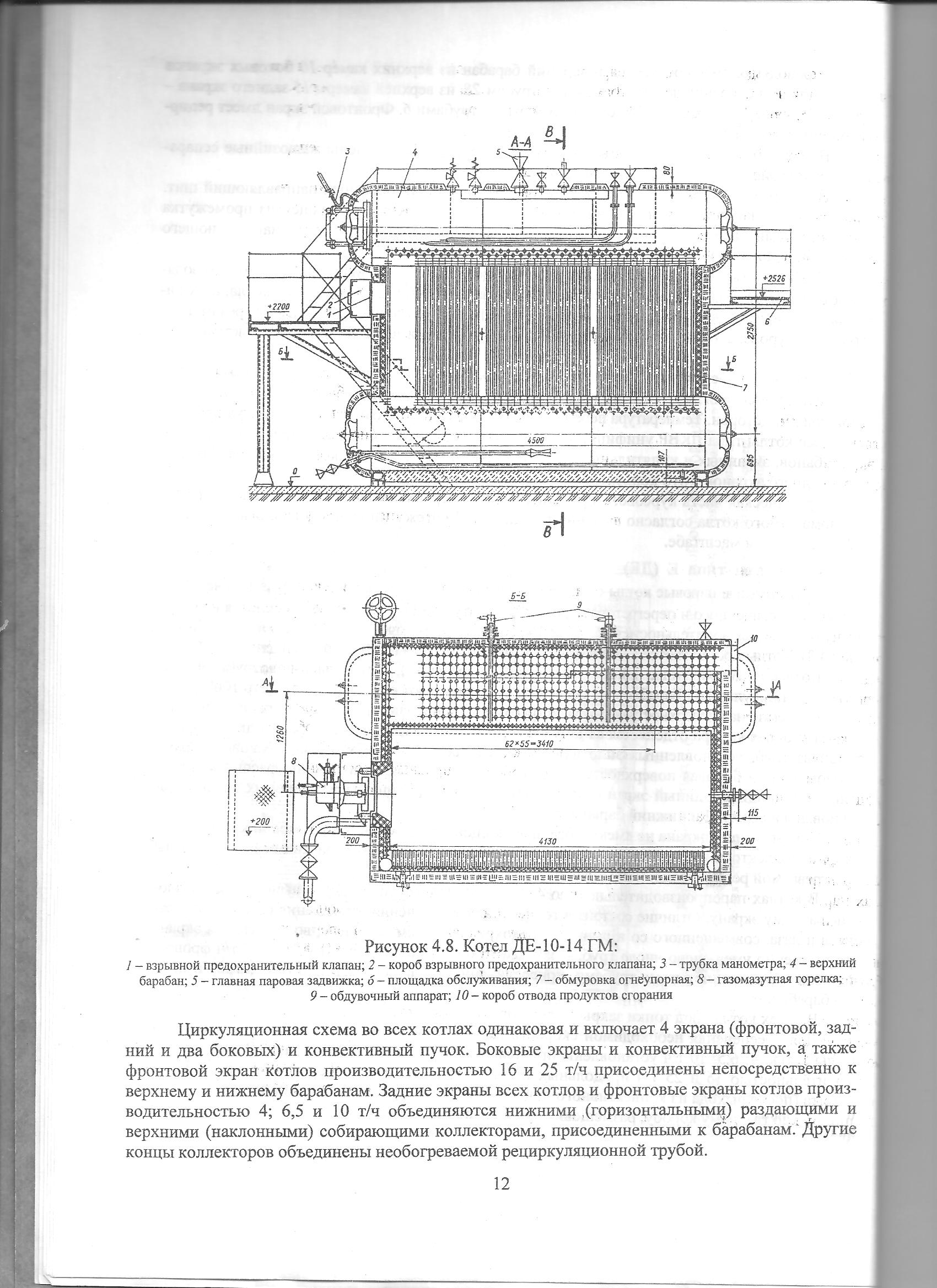

Газомазутные паровые котлы серии Е (ДЕ) горизонтальной ориентации предназначены для выработки насыщенного и перегретого пара до температуры 225 °С.

Котлы выпускаются на номинальную паропроизводительность 4; 6,5; 10; 16 и 25 т/ч при рабочем давлении 1,4 и 2,4 МПа (рисунок 1.7).

Котлы поставляются б полностью собранном виде без натрубной изоляции.

Котлы двухбарабанные (с коротким верхним барабаном), вертикально-водотрубные, с естественной циркуляцией. Барабаны во всей серии котлов имеют одинаковый диаметр 1000 мм.

Конвективная поверхность образована трубами, соединяющими верхний и нижний барабаны.

Топочная камера отделяется от конвективного пучка газоплотной перегородкой, образованной из труб, установленных зплотную и сваренных между собой (левый боковой экран). Потолок, правая боковая поверхность и под топочной камеры экранированы фасонными трубами, образующими единый экран (правый боковой экран). Концы труб боковых экранов за-вальцованы в верхний и нижний барабаны.

Трубы заднего экрана не имеют обсадных концов и присоединяются сваркой к верхнему и нижнему коллекторам. Коллекторы соединены с верхним и нижним барабанами и объединены необогреваемой рециркуляционной трубой.

В котлах паропроизводительностью 4; 6,5 и 10 т/ч фронтовой экран выполняется аналогично заднему экрану. Отличие состоит в том, что для обеспечения размещения горелочных устройств и лаза, совмещенного со взрывным предохранительным клапаном, во фронтовом экране соответственно уменьшено число труб.

В котлах паропроизводительностью 16 и 25 т/ч фронтовой экран образован четырьмя трубами, присоединенными непосредственно к верхнему и нижнему барабанам.

Во всех котлах под топки закрыт огнеупорным кирпичом.

Для обеспечения необходимой скорости газов в конвективных пучках котлов производительностью 4; 6,5; 10 т/ч установлены продольные ступенчатые перегородки.

В котлах производительностью 16 и 25 т/ч продольных перегородок нет, и переброс продуктов сгорания с фронта (после выхода из конвективного пучка) к экономайзеру, расположенному сзади котла, выполнен по газовому коробу, размещенному над топочной камерой.

Рисунок 1.7 Котел ДЕ-10-14 ГМ:

1- взрывной предохранительный клапан; 2 - короб взрывного предохранительного клапана; 3 - трубка манометра; 4 - верхний барабан; 5 - главная паровая задвижка; б - площадка обслуживания; 7 - обмуровка огнеупорная; 8 - газомазутная горелка;

9 - обдувочный аппарат; 10- короб отвода продуктов сгорания

Циркуляционная схема во всех котлах одинаковая и включает 4 экрана (фронтовой, задний и два боковых) и конвективный пучок. Боковые экраны и конвективный пучок, а также фронтовой экран котлов производительностью 16 и 25 т/ч присоединены непосредственно к верхнему и нижнему барабанам. Задние экраны всех котлов и фронтовые экраны котлов производительностью 4; 6,5 и 10 т/ч объединяются нижними (горизонтальными) раздающими и верхними (наклонными) собирающими коллекторами, присоединенными к барабанам. Другие концы коллекторов объединены необогреваемой рециркуляционной трубой.

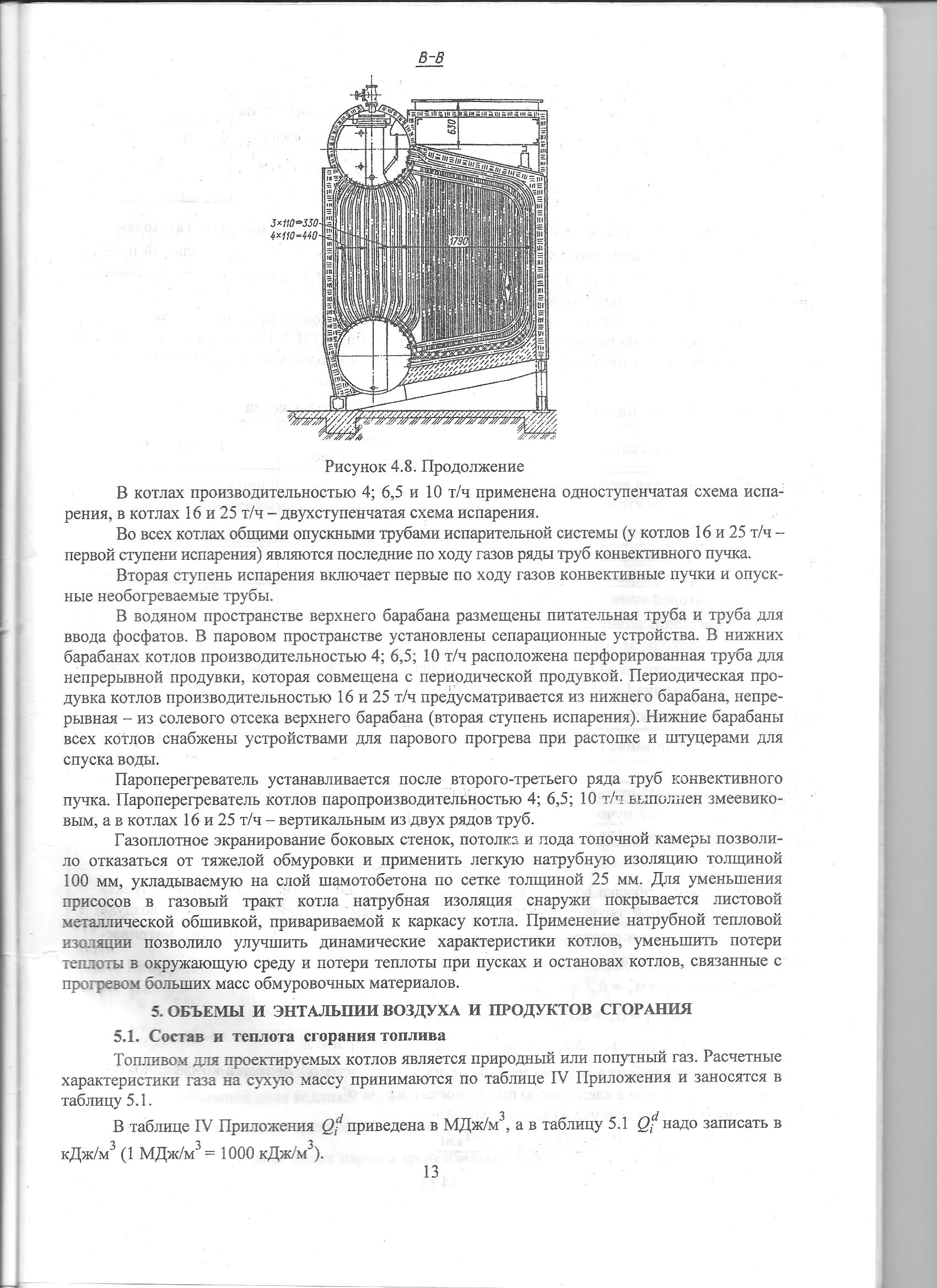

В котлах производительностью 4; 6,5 и 10 т/ч применена одноступенчатая схема испарения, в котлах 16 и 25 т/ч - двухступенчатая схема испарения.

Во всех котлах общими опускными трубами испарительной системы (у котлов 16 и 25 т/ч -первой ступени испарения) являются последние по ходу газов ряды труб конвективного пучка.

Вторая ступень испарения включает первые по ходу газов конвективные пучки и опускные необогреваемые трубы.

В водяном пространстве верхнего барабана размещены питательная труба и труба для ввода фосфатов. В паровом пространстве установлены сепарационные устройства.

В нижних барабанах котлов производительностью 4; 6,5; 10 т/ч расположена перфорированная труба для непрерывной продувки, которая совмещена с периодической продувкой.

Периодическая продувка котлов производительностью 16 и 25 т/ч предусматривается из нижнего барабана, непрерывная - из солевого отсека верхнего барабана (вторая ступень испарения). Нижние барабаны всех котлов снабжены устройствами для парового прогрева при растопке и штуцерами для спуска воды.

Пароперегреватель устанавливается после второго-третьего ряда труб конвективного пучка. Пароперегреватель котлов паропроизводительностью 4; 6,5; 10 т/ч выполнен змеевиковым, а в котлах 16 и 25 т/ч - вертикальным из двух рядов труб.

Газоплотное экранирование боковых стенок, потолка и пода топочной камеры позволило отказаться от тяжелой обмуровки и применить легкую натрубную изоляцию толщиной 100 мм, укладываемую на слой шамотобетона по сетке толщиной 25 мм.

Для уменьшения присосов в газовый тракт котла натрубная изоляция снаружи покрывается листовой металлической обшивкой, привариваемой к каркасу котла. Применение натрубной тепловой изоляции позволило улучшить динамические характеристики котлов, уменьшить потери теплоты в окружающую среду и потери теплоты при пусках и остановах котлов, связанные с прогревом больших масс обмуровочных материалов.