6. ИМПУЛЬСНЫЕ МЕТОДЫ ОБРАБОТКИ С НАЛОЖЕНИЕМ ЭЛЕКТРИЧЕСКОГО ПОЛЯ (ИМО)

Импульсные методы обработки включают:

- формообразование и поверхностную очистку заготовок энергией электрического разряда в жидкости;

- формообразование и очистку электрическим взрывом;

- нанесение покрытий путем использования энергии электрического взрыва;

- магнитоимпульсное формообразования деталей.

6.1. Разряд в жидкости (РЖ)

6.1.1. Объекты и схема формообразования детали РЖ

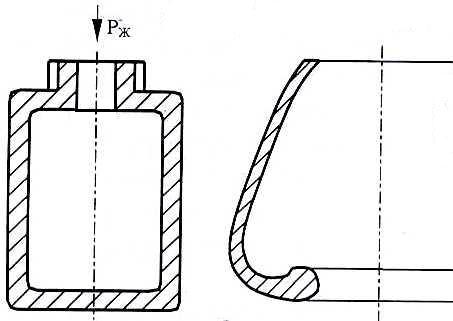

На рис. 6.1 показаны типовые детали, получаемые РЖ.

Рис. 6.1. Детали,

получаемые РЖ: а)

полость с постоянной толщиной стенки,

б)

обечайка с переменной толщиной стенки.

Подобные (рис. 6.1) детали можно получать другими технологическими методами (литьем, раскаткой и др.), однако литейные сплавы не всегда применимы, для получения требуемой точности детали необходима последующая обработка, что в ряде случаев неосуществимо. Так полость (рис. 6.1, а) может быть расточена, если возможен доступ инструмента к внутренним стенкам детали. Однако это не всегда возможно. Кроме того механическая обработка подобных деталей не обеспечивает точности размеров полости. Аналогичные трудности возникают при формообразовании обечайки (рис. 6.1, б). Изготовление подобных деталей гидроштамповкой не обеспечивает стабильной толщины стенки, требует мощных установок с высоким давлением, имеет ограничения по толщине стенки.

Применение РЖ позволяет формировать участки заготовки, недоступные, например, давлению пуансона (рис. 6.1, б); снять ограничения по толщине стенки заготовки, обеспечить процесс даже для малопластичных сплавов (при высоких скоростях формообразования возникает новое явление - сверхпластичность). Процесс протекает в течение нескольких секунд (при много импульсных разрядах), для выполнения операций не требуется сложной технологической оснастки (не нужен пуансон).

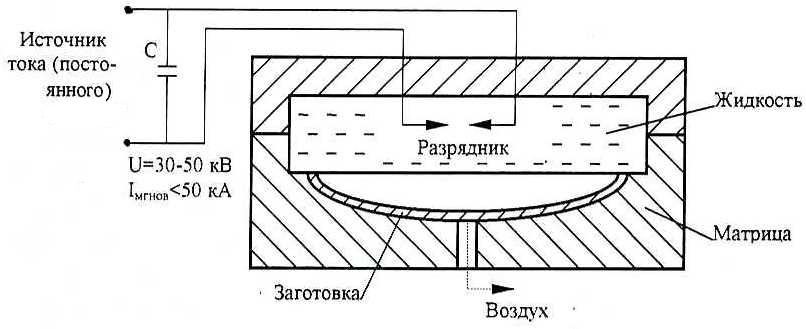

На рис. 6.2. показана принципиальная схема изготовления крышки (заготовка) со сложным профилем из жаропрочной слабодеформируемой стали с большой толщиной листа.

Рис. 6.2. Схема

разряда в жидкости

6.1.2. Моделирование процесса РЖ

Процесс РЖ близок к рассмотренному нами в разделе 2 для электроискровой обработки. Отличиями РЖ являются высокие напряжения на электродах, использование рабочих сред на базе технической воды, которая является слабым проводником, низкая частота следования импульсов, большой межэлектродный зазор. На рис. 6.3 приведена схема установки для РЖ.

Процесс осуществляют в несколько этапов:

1. Пробой жидкости

за счет накопленной конденсаторами С

энергии. На

рис. 6.3 стрелками показаны направления

перетекания тока

![]() и напряжения

и напряжения

![]() .

Разряд возможен, если напряжение на

.

Разряд возможен, если напряжение на

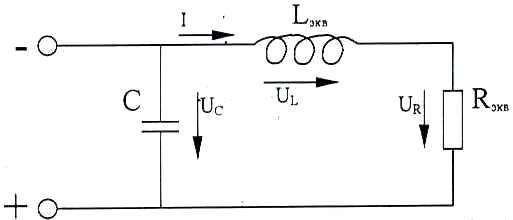

Рис. 6.3. Схема

установки для РЖ: С

– емкость конденсатора,

![]() -

индуктивность подводящих проводов,

-

индуктивность подводящих проводов,

![]() - эквивалентное сопротивление сети.

- эквивалентное сопротивление сети.

конденсаторах

![]() не ниже напряжения пробоя

не ниже напряжения пробоя

![]() .

При этом энергия в импульсе

.

При этом энергия в импульсе

![]() ;

;

2. Образование ударной волны, аналогичной описанной для газового пузыря в 2.2;

3. Дальнейшие этапы физического моделирования формально отвечают описанным в 2.2.

При моделировании следует учитывать:

1. Процесс разряда наступает значительно позднее по сравнению с электроэрозионной обработкой. За это время в токопроводящей среде происходит большая утечка (потери) подводимой энергии, что вызывает нагрев, вскипание воды и снижает КПД процесса;

2. Разрядная цепь рассчитывается таким образом, чтобы обеспечить высокую скорость нарастания разрядного тока, вызывающего мощную ударную волну;

3. В процессе РЖ возникают продукты процесса, происходит очистка заготовки от окалины, загрязнений. Наличие в зоне разряда случайных частиц (как проводников, так и диэлектриков) нарушает стабильность процесса пробоя, поэтому после каждого импульса жидкость в зоне обработки желательно заменять;

4. Необходимы технические устройства для снижения уровня шума до 50…60 ДБ (при РЖ шум достигает 100…120 ДБ).

Математическое моделирование. Допущение: принимаем изменение напряжения близким к нулю (процесс протекает мгновенно). Тогда по II закону Кирхгофа

![]() ,

(6.1)

,

(6.1)

где

– напряжение на емкостном элементе;

![]() – напряжение на индуктивном элементе;

– напряжение на индуктивном элементе;

![]() – напряжение на резистивном элементе.

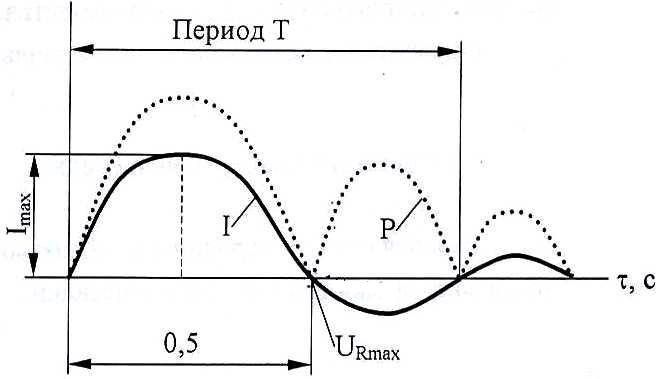

Наибольшее значение силы разрядного

тока

(из электротехники) происходит в первой

полуволне (рис. 6.4).

– напряжение на резистивном элементе.

Наибольшее значение силы разрядного

тока

(из электротехники) происходит в первой

полуволне (рис. 6.4).

Рис. 6.4. Изменение

тока в течение периода разряда

Для первой полуволны

![]() ,

(6.2)

,

(6.2)

![]() ,

(6.3)

,

(6.3)

![]() (его величина не превышает 2…5 % от

).

(6.4)

(его величина не превышает 2…5 % от

).

(6.4)

Требование для

формообразования: быстрое нарастание

в канале разряда. Достигается при

затухающем разряде. При этом мгновенная

мощность

![]() выделяется в первый полупериод

выделяется в первый полупериод

![]() ,

где Т

– период.

,

где Т

– период.

Тогда

![]() ,

(6.5)

,

(6.5)

где находят как суммарное сопротивление для конкретной конструкции токопровода; С – емкость конденсаторов используемой установки.

Из формулы (6.5)

![]() .

(6.6)

.

(6.6)

Из электротехники известно, что наибольшее значение напряжения в импульсе возникает в средней зоне

![]() .

(6.7)

.

(6.7)

Тогда наибольшая сила тока

![]() (6.8)

(6.8)

Время разряда

![]() составляет около 1/4 Т

(рис. 6.4).

составляет около 1/4 Т

(рис. 6.4).

![]() ,

,

где Т – период собственных колебаний разрядной цепи.

Из электротехники

![]() (6.9)

(6.9)

Тогда мощность разряда

![]() (6.10)

(6.10)

Принимаем изменение

мощности

![]() по линейному закону (подобная аппроксимация

допустима).

по линейному закону (подобная аппроксимация

допустима).

Тогда получаем: в

диапазоне

![]() мощность

мощность

![]() ,

(6.11)

,

(6.11)

Интенсивность процесса (для цилиндрического канала разряда) из (6.7), (6.9), (6.10), (6.11):

![]() ,

(6.12)

,

(6.12)

где

![]()

![]() ,

(6.13)

,

(6.13)

где (6.14)

(6.15)

Из (6.15) находят силу

тока для

![]() через

длину промежутка.

через

длину промежутка.

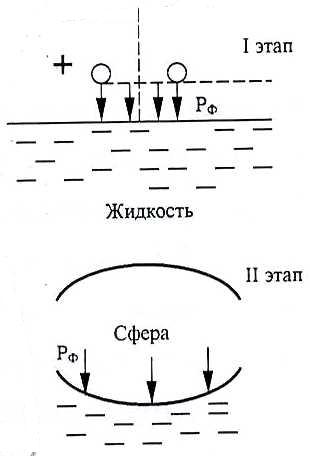

Моделирование

движения ударной волны

(рис. 6.5). После РЖ в рабочей среде

(жидкости) формируется ударная волна с

цилиндрическим каналом разряда (I

этап), затем образуется сфера (II

этап). Здесь

![]() ,

,

![]() – давление на границе (фронте),

– давление на границе (фронте),

![]() – атмосферное давление.

– атмосферное давление.

Рис. 6.5. Формирование

ударной волны

6.1.3. Процесс деформации заготовки

Источником деформации

является ударная волна в жидкости. Сила

деформации складывается из гидростатического

давления

и динамического давления

![]() .

.

![]() характеризует скорость на фронте

ударной волны;

характеризует скорость на фронте

ударной волны;

![]() показывает

скорость перемещения поверхности

заготовки в процессе деформации.

показывает

скорость перемещения поверхности

заготовки в процессе деформации.

С учетом перемещения

заготовки в процессе деформации

динамическое давление

![]() равно

равно

![]() .

Плотность поверхностных сил

.

Плотность поверхностных сил

![]() ,

вызывающих деформацию заготовки,

является суммой силы

и давления

,

вызывающих деформацию заготовки,

является суммой силы

и давления

![]() :

:

![]() .

.

Наибольшее значение

плотности поверхностных сил

![]() возникает при подходе ударной волны к

заготовке, когда

возникает при подходе ударной волны к

заготовке, когда

![]() .

.

![]() .

(6.16)

.

(6.16)

Время

активного действия волны составляет

0,25Т.

В течение этого времени давление

сохраняется постоянным, пока ударная

волна не отойдет от оси канала на

расстояние

![]() ,

где

,

где

![]() –

скорость движения ударной волны.

–

скорость движения ударной волны.

При расчете режимов

стремятся увеличить расстояние от

разрядника до заготовки

![]() .

Этого достигают за счет роста периода

колебаний Т,

повышением напряжения пробоя

,

емкости конденсаторов С,

эквивалентной индуктивности

,

уменьшением

.

Этого достигают за счет роста периода

колебаний Т,

повышением напряжения пробоя

,

емкости конденсаторов С,

эквивалентной индуктивности

,

уменьшением

![]() .

.

Оптимальным является

результат, при котором заготовку

располагают на расстоянии

от разрядника, где

![]() .

.

Эксперименты показывают, что формообразование листовых заготовок начинается через ≈ 100 мкс после подхода волны и заканчивается в коне перемещения по инерции заготовки. Скорость деформации может превышать 100 м/с, при этом возможна сверхтекучесть материала, сверхпластичность металла, что открывает новые технологические возможности по пластической деформации заготовок.

Условием деформации является

![]() ,

(6.17)

,

(6.17)

где

![]() – предел текучести материала,

– плотность поверхностных сил. Для

алюминиевых сплавов

– предел текучести материала,

– плотность поверхностных сил. Для

алюминиевых сплавов

![]() МПа. Фактически величина

в импульсе составляет (10

МПа. Фактически величина

в импульсе составляет (10![]() 100)

.

100)

.

По второму закону Ньютона плотность поверхностных сил

![]() ,

(6.18)

,

(6.18)

где

![]() – ускорение заготовки,

– ускорение заготовки,

![]() – плотность материала заготовки,

– плотность материала заготовки,

![]() – толщина стенки заготовки.

– толщина стенки заготовки.

При штамповке происходит нежелательный нагрев заготовки. Основными причинами нагрева являются:

- пластическая деформация;

- вихревые токи за счет изменения магнитного тока.

Нагрев возможно снизить за счет использования нескольких разрядов батареи (вместо одного).

Для снижения эрозии электродов (что также нежелательно):

- увеличивают разрядный промежуток до 20…25 мм (что на несколько порядков выше, чем при электроэрозионной обработке);

- делают электроды из вольфрама, твердых сплавов, латуни, имеющих более высокую эрозионную стойкость.

КПД штамповки РЖ рассчитывают по формуле:

![]() ,

(6.19)

,

(6.19)

где

![]() – работа формообразования; Е

– энергия потока,

– работа формообразования; Е

– энергия потока,

![]() =

0,3.

=

0,3.

Высокие потери вызваны следующими причинами:

- стекание разряда в воде до пробоя – 10…15 %;

- разложение и нагрев жидкости в период цикла;

- перемещение жидкости под действием волны.

Потери могут быть снижены за счет расчета и подбора формы и размеров разрядной камеры, величины разрядного промежутка, повышением напряжения и крутизны формы тока в импульсе.