- •4.2.2. Механизм и модель процесса ультразвуковых колебаний

- •4.2.3. Прохождение звуковых волн через среды

- •4.4.2. Качество поверхностного слоя

- •4.4.3. Производительность

- •4.5.2. Расчет стержневого концентратора с инструментом

- •4.6. Интенсификация технологических процессов при наложении ультразвукового поля

4.4.2. Качество поверхностного слоя

Качество поверхности зависит: от диаметра зерен, свойств обрабатываемого материала, амплитуды колебаний инструмента, шероховатости поверхности инструмента, состава и свойств технологической рабочей среды.

На

шероховатость после УЗО оказывает

основное влияние

зернистость абразива, свойства материала.

Для хрупких материалов

высота неровностей может быть больше

амплитуды

колебаний. Так, с ростом амплитуды в 2

раза шероховатость

может расти от 18 до 30 мкм. При замене

рабочей среды, например,

на масло, высота неровностей

![]() снижается в 2-3 раза, однако, при этом

значительно падает производительность.

Оказывает влияние также шероховатость

инструмента. Величина

неровностей на инструменте должна быть

в 2-3 раза ниже

по сравнению с требуемой после обработки

заготовки. Улучшает

качество поверхности циркуляция абразива

(вращение

заготовки и др.).

снижается в 2-3 раза, однако, при этом

значительно падает производительность.

Оказывает влияние также шероховатость

инструмента. Величина

неровностей на инструменте должна быть

в 2-3 раза ниже

по сравнению с требуемой после обработки

заготовки. Улучшает

качество поверхности циркуляция абразива

(вращение

заготовки и др.).

В процессе УЗО возможно появление трещин на материале, главным образом из-за возникновения контактных сил, в частности, при недостатке жидкости в зоне обработки. В случае правильно выбранных технологических режимов в поверхностном слое образуются сжимающие напряжения.

Экономически достижимая шероховатость: на чистовых операциях = 1,2-0,4 мкм, при доводке = 0,2 мкм.

4.4.3. Производительность

Производительность ( ) зависит от:

- амплитуды колебаний зерна (А) (с ростом А производительность увеличивается);

- свойств материалов заготовки, зерна, инструмента. Так, чем выше твердость абразивных зерен, тем больше скорость Удаления припуска;

- свойств суспензии: состава, концентрации. Оптимальным является соотношение объемов карбида бора к воде от 1:1 до 1:2;

-

статической нагрузки (![]() = 20-200 Н);

= 20-200 Н);

- площади поперечного сечения инструмента;

- глубины обработки. С ростом глубины отверстия производительность ( ) снижается;

- износа инструмента. Если износ достигает 3-4 %, то снижается на 17-20 %, при износе 6 % падение достигает 30 %, если износ 19 %, то уменьшается вдвое.

Достигнутые при УЗО величины производительности: для стекла – 3000-5000 мм3/мин, твердого сплава – 60-100 мм3/мин. Экономически достижимые показатели значительно ниже.

Пути повышения производительности:

- циркуляция суспензии (за счет вращения инструмента и др.);

- применение инструмента с обратной конусностью;

- смещение осей инструмента и заготовки. Так, при эксцентриситете в 25 мм производительность увеличивается в 2 раза;

- согласование колебательной системы до получения резонанса;

- увеличение частоты колебаний (ограничено массой и прочностью колебательной системы);

- применение алмазного порошка взамен абразивного.

На рис. 4.10 показана эффективность различных методов повышения производительности УЗО.

Рис. 4.10. Производительность

УЗО стекла: 1

- вращение заготовки с эксцентриситетом

25 мм; 2

– применение инструмента с обработкой

конусностью и его вращением; 3

– использование инструмента с обратной

конусностью; 4

– для инструмента цилиндрической

формы.

Кроме того, для интенсификации УЗО используют:

- прокачку суспензии под высоким давлением (0,1-0,5 МПа), при этом Рст увеличивают до 300-400 Н. Таким воздействием можно достичь роста производительности до 5 раз;

- вакуумный отсос (через инструмент или через заготовку), что положительно сказывается на УЗО, особенно при большой глубине отверстия;

- увеличение продольных колебаний за счет использования материалов с высоким сопротивлением усталости (применяют титановые сплавы, легированные стали, материалы с поверхностным упрочнением, делают полирование поверхности и др.);

- работу колебательной системы в резонансном режиме;

- увеличение частоты колебания инструмента;

- снижение вспомогательного времени за счет обработки нескольких деталей за 1 ход инструмента;

- наложение низкочастотных колебаний, связанных с ультразвуковым процессом;

- охлаждение материала детали (что достаточно сложно, т.к. трудно обеспечить требуемую циркуляцию суспензии через зону обработки);

- создание хрупкой окисной пленки (например, за счет электрохимического воздействия).

4.5. Расчет колебательной системы

4.5.1. Особенности конструкции

Концентратор 2 и инструмент 3 ультразвуковой системы дли механической обработки (см. рис. 4.1) имеют различное назначение. Концентратор (его также называют трансформатором скорости или трансформатором упругих колебаний) служит для увеличения амплитуды колебаний преобразователя и для согласования параметров преобразователя и нагрузки. Инструмент применяется для возбуждения колебаний в зоне обработки. В соответствии с условиями работы к конструктивному оформлению, материалам, тепловым и механическим режимам эксплуатации концентраторов и инструментов предъявляют различные требования. В то же время концентраторы и инструменты можно рассматривать как элементы единой колебательной системы, а всю систему в целом и каждый ее элемент в отдельности как трансформатор упругих колебаний. Поэтому расчеты концентраторов и инструментов можно проводить по одной и той же схеме.

Для низкочастотного диапазона колебаний ( = 18,0…44,0 кГц) чаше всего используются концентраторы и инструменты в виде резонансных стержней переменного сечения.

При

работе в концентраторах и инструментах

возникают знакопеременные напряжения.

Если эти напряжения велики, то может

произойти разрушение материала. Поэтому

при расчете колебательных систем

необходимо определять распределение

не только амплитуд смещений по длине

концентратора и инструмента, но и

распределение амплитуд напряжений и

место расположения пучности

напряжений. Сделать

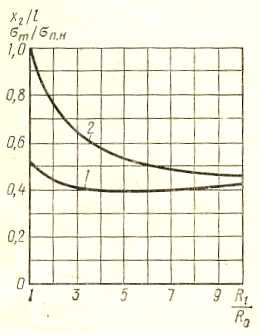

это можно, например, для конического

инструмента, используя графики (рис.

4.11), что

значительно

упрощает расчеты.

По этим графикам можно определить

координаты пучности напряжений

(![]() на

рис. 4.12) по кривой 1

отношения

на

рис. 4.12) по кривой 1

отношения

![]() и

по кривой 2

– относительное

значение

напряжений

и

по кривой 2

– относительное

значение

напряжений

![]() в

пучности напряжений.

По оси абсцисс отложено отношение

приведенных

радиусов на входе и

выходе

инструмента.

в

пучности напряжений.

По оси абсцисс отложено отношение

приведенных

радиусов на входе и

выходе

инструмента.

Рис. 4.11. Экспериментальные

зависимости для определения распределения

амплитуд смещений по длине концентратора

инструмента, распределения амплитуд

напряжений и мест расположения пучности

напряжений: 1

– отношение

,

2 -

относительное значение напряжений

![]() .

.

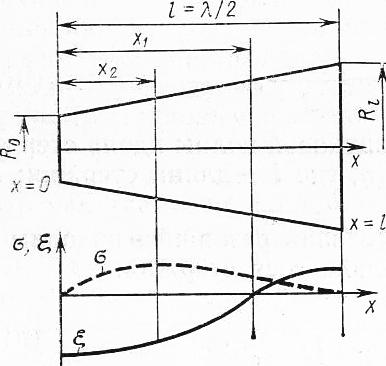

Рис. 4.12. Схема расчета

конического инструмента с помощью

графического метода.

Для

того чтобы определить значение напряжений

в

пучности, необходимо просчитать

значение напряжений в инструменте

постоянного сечения. Напряжение

в пучности продольно колеблющегося

стержня

![]() определяют по формуле (4.7).

На

рис. 4.12 показано распределение

амплитуд напряжений

конического инструмента.

определяют по формуле (4.7).

На

рис. 4.12 показано распределение

амплитуд напряжений

конического инструмента.

Для конического

инструмента, пример расчета которого

дан выше, по кривой 1

на рис. 4.11 при отношении

![]() отношение

отношение

![]() ,

т.е. при

длине инструмента

,

т.е. при

длине инструмента

![]() =

158 мм пучность напряжений расположена

на расстоянии 63 мм от выходного торца.

Относительное значение напряжений в

пучности, определенное по кривой 2,

составляет

=

158 мм пучность напряжений расположена

на расстоянии 63 мм от выходного торца.

Относительное значение напряжений в

пучности, определенное по кривой 2,

составляет

![]() .

.

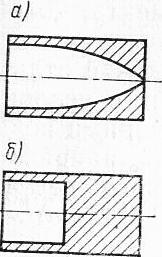

На рис. 4.13 показаны ультразвуковые инструменты, имеющие различный внешний профиль, а также распределение амплитуд смещений и напряжений для конического (рис. 4.13, а), экспоненциального (рис. 4.13, б), катеноидального (рис. 4.13, в) и ступенчатого (рис. 4.13, г) профилей инструмента. Все эти инструменты имеют полуволновую длину. Для инструментов катеноидального и экспоненциального профилей имеются графики, аналогичные изображенным на рис. 4.11 для конических инструментов.

Расчеты, проведенные

для конического, экспоненциального и

катеноидального инструментов, показывают,

что при заданном коэффициенте

трансформации М

и выходном

радиусе

![]() наибольший входной радиус

наибольший входной радиус

![]() у конического инструмента, наименьший

– у

экспоненциального. У конического

инструмента наименьшее напряжение

в пучности, но и наибольшие потери.

Инструменты конической

формы целесообразно использовать, когда

амплитуды напряжений

в пучности близки к пределу выносливости

и необходимо

повысить стойкость инструмента. Если

амплитуды напряжений в пучности невелики

(при

малых амплитудах смещения рабочего

торца) и необходимо по возможности

уменьшить поглощаемую

мощность, то более выгоден инструмент

катеноидальной формы.

Инструмент экспоненциального профиля

занимает промежуточное

положение.

у конического инструмента, наименьший

– у

экспоненциального. У конического

инструмента наименьшее напряжение

в пучности, но и наибольшие потери.

Инструменты конической

формы целесообразно использовать, когда

амплитуды напряжений

в пучности близки к пределу выносливости

и необходимо

повысить стойкость инструмента. Если

амплитуды напряжений в пучности невелики

(при

малых амплитудах смещения рабочего

торца) и необходимо по возможности

уменьшить поглощаемую

мощность, то более выгоден инструмент

катеноидальной формы.

Инструмент экспоненциального профиля

занимает промежуточное

положение.

Рис. 4.13. Профили ультразвуковых

инструментов: а) конический, б)

экспоненциальный, в) катеноидальный,

г) ступенчатый.

При механической обработке мощность, рассеиваемая в инструменте и концентраторе продольных колебаний, обычно мала по сравнению с потерями в преобразователе и мощностью, передаваемой в нагрузку. Поэтому основное значение при расчете колебательной системы имеет не уменьшение потерь энергии в инструменте, а повышение надежности его работы, и часто при механической обработке применяются концентраторы и инструменты конической формы. Эти инструменты также проще в изготовлении, чем инструменты экспоненциального и катеноидального профиля.

Большое распространение получили также цилиндрические ступенчатые инструменты (рис. 4.13, г), которые просты в изготовлении и имеют наибольший коэффициент трансформации.

Изменения площади по сечениям концентраторов и инструментов можно достичь, изменяя их внутренний профиль. На рис. 4.14, а наружный профиль инструмента цилиндрический, а внутренний экспоненциальный. На рис. 4.14, б внутренний профиль инструмента выполнен ступенчатым.

Рис. 4.14. Внутренние профили

инструментов для УЗО: а)

экспоненциальный, б)

ступенчатый.

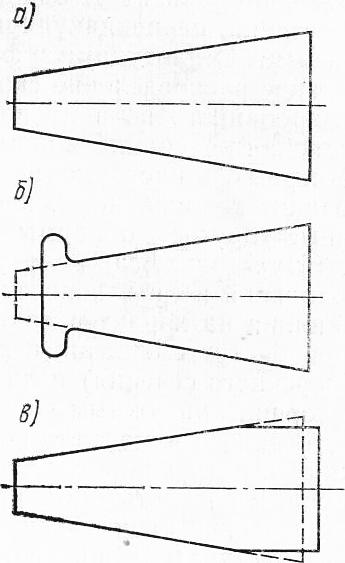

При ультразвуковой обработке часто приходится проектировать, инструменты и концентраторы нерегулярной формы с различными выступами, утолщениями, пазами, лысками. При расчете такие инструменты разбивают на участки, в пределах которых площадь поперечного сечения изменяется по известному закону. На рис. 4.15 изображен составной инструмент. При расчете его разбивают на три участка: I – цилиндр большого диаметра, II – отрезок стержня конической или экспоненциальной формы и III – цилиндр малого диаметра. Параметры каждого участка рассчитывают графическим или аналитическим методом.

Рис. 4.15. Составной инструмент

для УЗО.

![]()

Чтобы с достаточной для практики точностью, не прибегая к громоздким вычислениям, рассчитать инструмент нерегулярной формы, сначала следует рассчитать контур инструмента регулярной формы, например конического (рис. 4.16, а). Если на конце инструмента должно находиться утолщение (рис. 4.16, б), то инструмент необходимо укоротить ровно настолько, чтобы из снятого материала можно было получить выступ заданных размеров. Если же на конце должны быть сняты лыски (рис. 4.16, в), то длина инструмента должна быть увеличена за счет снятого материала. Распределение амплитуд смещений в оставшейся части инструмента почти не изменяется по сравнению с инструментом регулярной формы. При наличии лысок кривая распределения как бы растягивается, а при наличии утолщений обрывается. В обоих случаях коэффициент трансформации М немного уменьшается. При дополнительном сужении узкого конца или расширении широкого конца инструмента коэффициент трансформации возрастает.

Рассмотренные формулы и графики определения длины волны и частоты собственных колебаний, положения узлов и пучностей получены для режима работы, когда внешние воздействия отсутствуют (на конце находятся узлы напряжений). Они справедливы, когда оправдано допущение, положенное в основу приближенной теории. Это допущение состоит в том, что распределение смещений и напряжений зависит от одной, координаты, т.е. все точки в плоскости сечений,

Рис. 4.16. Формы инструмента

для УЗО6 а) регулярная, б) и в) нерегулярная.

перпендикулярных оси инструмента, колеблются с одинаковыми амплитудами и фазами.

Реальное распределение скоростей и напряжений отличается от идеализированного по ряду причин, связанных с условиями распространении колебаний в инструменте и с внешними воздействиями. Во-первых, в инструменте кроме колебаний, направленных по оси, возникают смещения в плоскости поперечного сечения, обусловленные упругостью формы. Их значения определяются коэффициентом Пуассона. Если размеры поперечного сечения меньше длины продольной волны, поперечное растяжение – сжатие не оказывает влияния на характер колебаний. При увеличении поперечных размеров растут смещения в радиальном направлении (в плоскости поперечного сечения) и начинают проявляться силы, сообщающие ускорения наружным слоям инструмента. Во-вторых, вследствие постепенного изменения поперечных размеров инструмента его наружные и внутренние слои испытывают действие разных по значению сил. В результате в направлении оси возникают деформации сдвига. Особенно существенно искажаются колебания в инструменте вследствие внешних воздействий. Под действием реакции нагрузки, приложенной к ограниченному участку поверхности на рабочем конце инструмента, возникают деформации неоднородного сдвига и изгиба.

Действие всех этих факторов не поддается количественной оценке. Поэтому инструменты и концентраторы рассчитывают по идеализированной схеме. Полученные решения позволяют определить область предпочтительных значений параметров инструмента. Например, при известном коэффициенте трансформации, заданной частоте и амплитуде определяется длина инструмента. Диаметр инструмента выбирается исходя из дополнительных условий: с увеличением диаметра увеличивается жесткость, но одновременно растут потери в инструменте (они пропорциональны площади поперечного сечения). Приходится останавливаться на каком-то среднем значении.