- •4.2.2. Механизм и модель процесса ультразвуковых колебаний

- •4.2.3. Прохождение звуковых волн через среды

- •4.4.2. Качество поверхностного слоя

- •4.4.3. Производительность

- •4.5.2. Расчет стержневого концентратора с инструментом

- •4.6. Интенсификация технологических процессов при наложении ультразвукового поля

4. УЛЬТРАЗВУКОВАЯ ОБРАБОТКА (УЗО)

4.1. Виды УЗО

Ультразвуковая обработка осуществляется по нескольким основным схемам.

1.

Размерная

обработка

заготовок

из твердых хрупких материалов абразивными

зернами,

движущимися

за

счет действия ультразвукового

инструмента. Способ применяется

для стекла, керамики, ситаллов,

кремния, германия,

т.е.

для материалов, обработка

которых другими методами

затруднена.

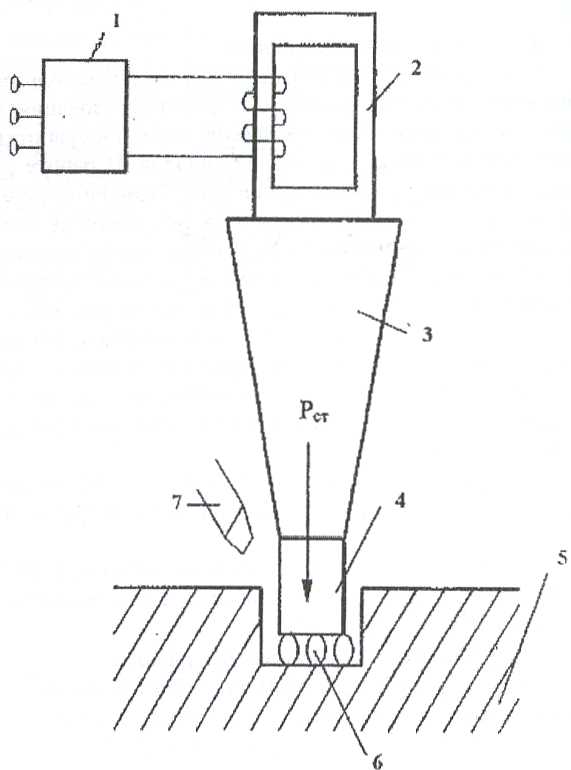

На рис.

4.1 показана схема прошивания отверстий.

Ультразвуковой

инструмент 4

соединен

с концентратором 3,

припаянным

к ультразвуковому преобразователю 2.

Инструмент

периодически ударяет по зернам

абразивной суспензии 6,

заполняющей

зазор между инструментом и обрабатываемой

заготовкой 5.

Зерна

выкалывают небольшие частицы материала

обрабатываемой заготовки. Инструмент

имеет продольную подачу и прижимается

к заготовке

с усилием

![]() .

Продукты

обработки выводятся из-под торца

инструмента

вместе с суспензией.

.

Продукты

обработки выводятся из-под торца

инструмента

вместе с суспензией.

Рис. 4.1. Принципиальная схема размерной

УЗО: 1 – ультразвуковой генератор,

2 – преобразователь (магнитостриктор),

3 – концентратор, 4 – профильный

инструмент, 5 – заготовка, 6 –

абразивные зерна, 7 – насадка для

подачи суспензии (вода и абразив).

Сообщая инструменту и заготовке различные виды подач (продольную, поперечную) и меняя профиль сечения инструмента, можно прошивать глухие и сквозные отверстия, обрабатывать плоскости, углубления, пазы при прямом и обратном копировании, разрезать заготовки больших размеров, обрабатывать криволинейные и кольцевые пазы по копиру, обрабатывать наружные цилиндрические и конические поверхности, производить шлифование и полирование.

Обработка может осуществляться перемещающимся непрофилированным инструментом – тонкой проволокой (рис. 4.2). Ультразвуковой концентратор 2, соединенный с преобразователем 3, возбуждает колебания в проволоке-инструменте 4, перематываемой с катушки 1 на катушку 7. Заготовка 6 прижимается с небольшим усилием к проволоке 4, а в зону их контакта подается абразивная суспензия 5. По такой схеме производят контурное вырезание, обработку пазов и щелей, разрезание заготовок.

Рис. 4.2. УЗО непрофилированным инструментом:

1 - катушка, 2 – концентратор,

3 – преобразователь, 4 –

инструмент, 5 – суспензия, 6 -

заготовка, 7 – катушка.

2. Интенсификация процессов резания при сообщении вынужденных ультразвуковых колебаний металлическим или абразивным режущим инструментам (рис. 4.3). На режущий инструмент 2 подаются ультразвуковые колебания от концентратора 3, соединенного с ультразвуковым преобразователем 4. Режущему инструменту сообщается продольная подача. Заготовка 1 имеет продольную подачу и вращение.

Рис. 4.3. Интенсификация процесса резания:

1 - заготовка, 2 – инструмент,

3 – концентратор, 4 -

преобразователь.

Способ используется при сверлении, зенковании, развертывании, нарезании резьб в труднообрабатываемых материалах, при точении и зубодолблении заготовок из вязких металлов, при шлифовании, абразивно-алмазной доводке. Ультразвуковая обработка позволяет повысить производительность, качество поверхностного слоя, снизить силы резания и крутящий момент.

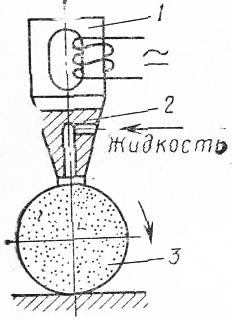

3. Очистка и смазка поверхности шлифовального круга (рис. 4.4). Колеблющийся с ультразвуковой частотой инструмент 2, соединенный с ультразвуковым преобразователем 1, располагается на некотором расстоянии от шлифовального круга 3. В пространство между кругом и инструментом подается очищающая жидкость, в которой при воздействии на нее ультразвуковых колебаний возникают эффекты, способствующие интенсивной очистке поверхности шлифовального круга от засаливания.

Рис. 4.4. Схема ультразвуковой очистки:

1 - преобразователь, 2 –

инструмент, 3 – шлифоваль-ный круг.

4.

Ультразвуковое

упрочнение –

чистовая обработка, схема

которой показана на рис. 4.5.

Ультразвуковой инструмент 2

выполнен

в виде шарика, который связан с

концентратором 3

колебаний,

поступающих от преобразователя 4.

Шарик

может быть жестко закреплен (припаян),

но может и не иметь жесткого контакта

с преобразователем. Инструмент прижимается

с небольшим усилием

![]() к

вращающейся заготовке 1.

Ультразвуковые

колебания

значительно снижают сопротивление

пластической деформации поверхностного

слоя заготовки 1.

Особенно

эффективен этот способ

при изготовлении нежестких тонкостенных

деталей.

к

вращающейся заготовке 1.

Ультразвуковые

колебания

значительно снижают сопротивление

пластической деформации поверхностного

слоя заготовки 1.

Особенно

эффективен этот способ

при изготовлении нежестких тонкостенных

деталей.

Рис. 4.5. Схема ультразвукового

упрочнения: 1

– заготовка, 2

– инструмент, 3

- концентратор, 4

- преобразователь.

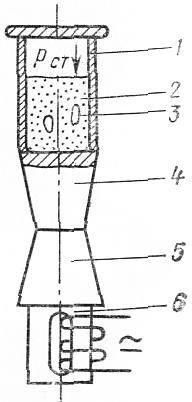

5.

Обработка мелких деталей свободным

абразивом

(рис.

4.6)

применяется в основном для снятия

заусенцев. Детали 3

помещаются

в ванну 1,

в

которую заливается жидкость с абразивом

2.

Ультразвуковые

колебания в жидкости возбуждаются

инструментом 4,

торец

которого служит дном ванны. Инструмент

соединен с ультразвуковым преобразователем

6

через

концентратор 5.

Детали 3

находятся

в жидкости во взвешенном состоянии. Для

ускорения процесса к жидкости прикладывают

статическое давление

![]() .

Удаление заусенцев происходит в

результате кавитационного

разрушения и обработки абразивными

зернами.

.

Удаление заусенцев происходит в

результате кавитационного

разрушения и обработки абразивными

зернами.

Чтобы спроектировать технологический процесс, правильно рассчитать оптимальные режимы, рационально конструировать аппаратуру, необходимо знать физический механизм воздействия ультразвуковых колебаний, уметь правильно подобрать, а при необходимости рассчитать ультразвуковой преобразователь, рассчитать, спроектировать и изготовить рабочие инструменты.

Рис. 4.6. УЗО свободным

абразивом: 1 – ванна, 2 – жидкость с

абразивом, 3 – детали, 4 - инструмент, 5

– концентратор, 6 – преобразователь.

4.2. Физические процессы при УЗО

4.2.1. Динамические процессы

Если в материальной среде возбудить звуковые колебания, то они создают в примыкающих к источнику звука частицах периодически чередующиеся сжимающие и растягивающие упругие напряжения. Частицы среды, непосредственно прилегающие к колеблющимся, также оказываются выведенными из состояния равновесия и начинают совершать колебания. Эти частицы передают колебания другим частицам, более далеким от источника звука, и т.д. Таким образом, происходит распространение колебаний в пространстве. Процесс распространения в сплошной среде упругих колебаний звуковой частоты образует звуковую, или а к у с т и ч е с к у ю, в о л н у.

Частицы среды, участвующие в волновом движении, колеблются около своего положения равновесия. При распространении волны происходит перенос энергии упругой деформации и отсутствует перенос (поток) вещества, так как точки положения равновесия, около которых совершают колебания частицы, не перемещаются.

Волновой процесс может быть представлен в виде волнового уравнения, которое в общем виде описывает процесс распространения упругих возмущений в среде. Волновое уравнение для продольной плоской волны, распространяющейся в среде вдоль оси х, известно из курса общей физики:

![]() ,

(4.1)

,

(4.1)

где

![]() – смещение колеблющейся частицы;

– смещение колеблющейся частицы;

![]() – время; х

–

расстояние

от источника колебаний; с

–

скорость

звука в среде.

– время; х

–

расстояние

от источника колебаний; с

–

скорость

звука в среде.

Скорость

звука с

является

характеристической

величиной для

каждой среды и зависит от упругости

среды и ее плотности:

![]() ,

где Е

–

модуль Юнга и

,

где Е

–

модуль Юнга и

![]() –

плотность среды.

–

плотность среды.

Волновое уравнение (4.1) выражает зависимость смещения от положения равновесия колеблющихся точек среды в зависимости от времени процесса и от расстояния х до источника колебаний. Частные виды волнового уравнения позволяют описать распространение волны для многих практических случаев.

Расстояние, на которое распространяется волна за время, равное периоду колебаний частиц среды, называется длиной волны:

![]() ,

(4.2)

,

(4.2)

где с

– скорость звука; Т

–

период

колебаний;

![]() –

частота колебаний.

–

частота колебаний.

Ультразвуковые волны распространяются во все стороны от источника колебаний. При этом около каждой частицы среды находятся другие частицы, колеблющиеся с ней в одинаковой фазе. Совокупность точек, обладающих одинаковой фазой колебаний, называется волновой поверхностью.

Фронтом волны (волновым фронтом) называется совокупность точек, до которых колебания доходят к определенному моменту времени. Фронт волны в каждый момент времени только один, и он все время перемещается. Волновые поверхности остаются неподвижными. В зависимости от формы волновой поверхности различают плоские, цилиндрические и сферические волны. В простейшем случае волновые поверхности плоские, и волна называется плоской. Источником колебаний в этом случае является плоскость. Волны, у которых волновые поверхности являются концентрическими цилиндрами, называются цилиндрическими волнами. Центр возбуждения таких волн имеет форму прямой линии или цилиндра.

Сферические волны имеют волновые поверхности в виде концентрических сфер. Сферические волны создаются точечными или шарообразными источниками, радиусы которых много меньше, чем длина волны (если радиус источника больше длины волны, то волну можно считать плоской).

Уравнение плоской

волны, распространяющейся вдоль оси х,

если источник

возбуждения совершает гармонические

колебания с угловой частотой

![]() и амплитудой

и амплитудой

![]() ,

имеет вид

,

имеет вид

![]() .

.

Начальная фаза

волны

![]() определяется выбором начала отсчета

координаты х

и времени

.

При рассмотрении одной волны начало

отсчета обычно выбирают так, чтобы

= 0. В этом случае уравнение можно

записать в виде

определяется выбором начала отсчета

координаты х

и времени

.

При рассмотрении одной волны начало

отсчета обычно выбирают так, чтобы

= 0. В этом случае уравнение можно

записать в виде

![]() .

(4.3)

.

(4.3)

Уравнение (4.3) описывает бегущую волну, распространяющуюся в сторону возрастающих (« – ») или убывающих (« + ») значений. Оно является решением волнового уравнения (4.1) для плоской волны.

Ультразвуковые волны различают по направлению колебаний частиц относительно направления распространения волны.

Если частицы среды колеблются по линии, совпадающей с направлением распространения волны, то такие волны называют продольными (рис. 4.7, а). Когда смещение частиц среды происходит в направлении, перпендикулярном направлению распространения волны, волны называют поперечными (рис. 4.7, б).

В жидкостях и газах распространяются только продольные волны, поскольку упругие деформации в них возникают только при сжатии. При сдвиге упругие деформации не возникают. В твердых телах могут распространяться как продольные, так и поперечные волны, так как твердые тела обладают упругостью формы, т.е. стремятся сохранить свою форму при воздействии на них механических сил. Упругие деформации и напряжения возникают в них не только при сжатии, но и при сдвиге. В твердых телах ограниченного размера, например в стержнях, пластинах, картина распространения волн более сложная. В них возникают волны, являющиеся комбинацией двух основных типов – продольных и поперечных – крутильные, изгибные, поверхностные. Тип волн в твердом теле зависит от характера возбуждения колебаний, формы твердого тела, его размеров по сравнению с длиной волны. При определенных условиях могут существовать одновременно волны нескольких типов. На рис. 4.7, в схематично изображены изгибные волны. Смещение частиц среды происходит как перпендикулярно направлению распространения волны, так и вдоль него, что и приводит к возникновению изгибной волны.

4.2.2. Механизм и модель процесса ультразвуковых колебаний

Ультразвуковым

полем

называется

часть

среды, заполненная

ультразвуковой волной. Важнейшими

величинами, характеризующими

ультразвуковое поле, являются:

колебательное смещение

частиц, колебательная скорость

![]() ,

,

звуковое

давление

![]() .

Все

эти величины связаны друг с другом:

задание пространственно-временного

закона изменения одной из них полностью

определяет пространственно-временные

зависимости всех остальных.

.

Все

эти величины связаны друг с другом:

задание пространственно-временного

закона изменения одной из них полностью

определяет пространственно-временные

зависимости всех остальных.

Смещение частиц в плоской продольной волне определяется уравнением (4.3). Для определения скорости частиц продифференцируем уравнение (4.3) по времени:

![]() .

(4.4)

.

(4.4)

Рассматривается

случай возрастающих значений х,

поэтому

в скобке

знак « + » опущен. Максимальное значение

колебательной скорости

![]() ,

где

– угловая частота;

– амплитуда смещения.

,

где

– угловая частота;

– амплитуда смещения.

Распространение

в упругой среде продольных звуковых

волн связано

с объемной деформацией. Колебания частиц

среды с периодически

меняющимся ускорением приводят к

возникновению в среде

меняющегося во времени и пространстве

избыточного давления. Давление,

вызываемое деформацией среды, называется

звуковым

давлением

![]() ,

где

,

где

![]() – упругое напряжение (

– упругое напряжение (![]() – сжимающее;

– сжимающее;

![]() – растягивающее).

– растягивающее).

Согласно

закону Гука, при деформациях среды

![]() напряжение

пропорционально деформации

напряжение

пропорционально деформации

![]() ,

(4.5)

,

(4.5)

где Е

– модуль

Юнга. Деформацию

![]() в сечении с координатой х

определяем,

дифференцируя уравнение (4.3)

по х:

в сечении с координатой х

определяем,

дифференцируя уравнение (4.3)

по х:

![]() .

(4.6)

.

(4.6)

Подставляя

значение а

в

уравнение (4.5)

и приняв

![]() ,

получаем

,

получаем

![]() .

.

Звуковое давление

![]() .

(4.7)

.

(4.7)

Максимум

звукового давления

![]() .

Произведение

.

Произведение

![]() является

величиной, характеризующей акустические

свойства среды, и

называется волновым

сопротивлением.

В

плоской волне

давление и скорость изменяются синфазно

и на 90° сдвинуты относительно

смещения.

является

величиной, характеризующей акустические

свойства среды, и

называется волновым

сопротивлением.

В

плоской волне

давление и скорость изменяются синфазно

и на 90° сдвинуты относительно

смещения.

При отсутствии затухания энергия ультразвуковой волны представляет собой сумму потенциальной и кинетической энергии колеблющихся частиц. Кинетическая энергия в единице объема с учетом уравнения (4.4) равна

![]() .

.

Среднее

значение функции

![]() ,

поэтому

среднее

значение кинетической энергии в единице

объема

,

поэтому

среднее

значение кинетической энергии в единице

объема

![]() .

.

Так как потенциальная энергия имеет то же значение, что и кинетическая, полная средняя энергия в единице объема среды, называемая плотностью звуковой энергии, составляет

![]() .

(4.8)

.

(4.8)

Интенсивность ультразвуковых колебаний, или сила звука, представляет энергию, переносимую ультразвуковой волной через единичную площадку, перпендикулярную направлению распространения волны, за единицу времени:

![]() .

(4.9)

.

(4.9)

Учитывая

что

![]() ,

получаем

,

получаем

![]() ,

,

т.е. сила звука прямо пропорциональна квадрату амплитуды звукового давления и обратно пропорциональна волновому сопротивлению среды.

В

качестве единицы интенсивности

ультразвуковых колебаний в

технике обычно применяют ватт па

квадратный сантиметр. Интенсивность

![]() 0,1...10 Вт/см2

считают средней, а интенсивность

0,1...10 Вт/см2

считают средней, а интенсивность

![]() 10

Вт/см2

– большой.

10

Вт/см2

– большой.

Результаты расчета интенсивности по формуле (4.9) превышают получаемые на практике. Это объясняется тем, что волновое сопротивление не остается постоянным и равным , а меняется в зависимости от структуры ультразвукового поля. Особенно это проявляется в кавитирующей жидкости.