- •3.2.2. Основное уравнение анодного растворения

- •Значения электрохимических эквивалентов сплавов

- •3.2.3. Механизм размерной обработки

- •3.2.4. Механизм нестационарной эхо

- •Цвет окраски пленки на титановых сплавах

- •Изменение толщин пленок для выбранных их цветов

- •Значения удельной проводимости растворов электролитов

- •3.3.2. Расчет гидродинамических параметров электролита

- •3.4.2. Способы регулирования величины межэлектродного зазора

- •При эхо используется три способа регулирования межэлектродных зазоров.

- •3.5.2. Качество поверхностного слоя

- •3.5.3. Производительность

- •3.6.2. Расчет и изготовление эи для типовых видов эхо

- •3.7.2. Гидравлические системы

3.7.2. Гидравлические системы

Виды агрегатов подачи электролита. Если процесс ЭХО протекает в течение нескольких секунд, например, при маркировании деталей по схеме с неподвижными электродами, то электролит не успевает загрязниться продуктами обработки. В этих условиях электролит не прокачивают. При времени процесса до 8...10 с для перемещения электролита могут быть использованы ультразвуковые или низкочастотные вибрации электродов или влажные ленты, перемещаемые через межэлектродный зазор. Если обрабатывают детали, предназначенные для перемещения газов или жидкостей (крыльчатки компрессоров, насосов, шнеков и др.), то электролит можно перемещать за счет вращения самой заготовки. Жидкость протекает по зазору между электродами со скоростью, регулируемой частотой вращения заготовки. В остальных случаях используют насосы. При небольших расходах электролита, например для прошивания отверстий малого диаметра, применяют прокачку с помощью пневмонагнетателей (рис. 3.38).

Рис.

3.38. Принципиальная схема пневмонагнетателя:

1…8 - вентили.

Пневмонагнетатель состоит из двух цилиндров с поршнями, связанными между собой жестким рычагом. На один из поршней давит сжатый воздух и выжимает электролит. В это время в другой цилиндр поступает электролит из ванны. Если давление создается левым по рисунку поршнем, то вентили 1, 4, 5, 8 открыты, а вентили 2, 3, 6, 7 закрыты. После того как весь электролит будет вытеснен из левого цилиндра, вентили переключатся и электролит к станку начнет поступать из другого цилиндра. Когда необходимо создать давление больше, чем в пневмосети, устанавливают дополнительный пневмоусилитель.

Пневмонагнетатели позволяют получить высокое давление электролита без использования электропривода. Однако они обладают малой производительностью, а также низкой надежностью при плохой очистке электролита.

Наиболее широко применяются центробежные насосы, выполняемые из нержавеющей стали. Они не боятся загрязнения перекачиваемой жидкости и надежны в работе. Для подбора промышленного насоса необходимо рассчитать его напор и подачу.

Расчет насосов. Подачу

насоса

![]() находят через среднюю

скорость

и площадь поперечного сечения

межэлектродного

промежутка

находят через среднюю

скорость

и площадь поперечного сечения

межэлектродного

промежутка

![]() :

:

![]() ,

(3.51)

,

(3.51)

где

![]() – коэффициент, учитывающий степень

износа насоса (новый, бывший

в употреблении). Обычно

=

1,5...2,0.

Площадь

– коэффициент, учитывающий степень

износа насоса (новый, бывший

в употреблении). Обычно

=

1,5...2,0.

Площадь

![]() ,

где

–

ширина

промежутка;

,

где

–

ширина

промежутка;

![]() – наибольший межэлектродный зазор.

Для схемы с неподвижными электродами,

кроме того, учитывают

припуск на обработку:

– наибольший межэлектродный зазор.

Для схемы с неподвижными электродами,

кроме того, учитывают

припуск на обработку:

![]() ,

где

–

начальный зазор,

–

припуск.

,

где

–

начальный зазор,

–

припуск.

Для нахождения напора насоса

необходимо знать перепад давлений

![]() на входе в межэлектродный промежуток

и на выходе из него,

необходимый для перемещения электролита

и выноса

газообразных продуктов обработки. Кроме

того, следует учесть местные

на входе в межэлектродный промежуток

и на выходе из него,

необходимый для перемещения электролита

и выноса

газообразных продуктов обработки. Кроме

того, следует учесть местные

![]() ,

путевые

,

путевые

![]() потери напора, противодавление на выходе

потери напора, противодавление на выходе

![]() ,

дополнительный

напор

,

дополнительный

напор

![]() для перемещения электролита

от насоса к заготовке и вдоль нее (если

заготовка установлена

не горизонтально):

для перемещения электролита

от насоса к заготовке и вдоль нее (если

заготовка установлена

не горизонтально):

![]() .

(3.52)

.

(3.52)

где

– плотность жидкости;

![]() – ускорение свободного падения.

– ускорение свободного падения.

Перепад

давления

![]() находят через среднюю скорость электролита

,

если:

находят через среднюю скорость электролита

,

если:

обрабатываемый участок

вдоль направления течения электролита

имеет небольшую длину (![]() ,

где

–

размер зазора)

и плоскую

форму (или

расположен

горизонтально), то

,

где

–

размер зазора)

и плоскую

форму (или

расположен

горизонтально), то

![]() ,

(3.53а)

,

(3.53а)

где

![]() – динамическая вязкость;

– динамическая вязкость;

обрабатывают круглые отверстия радиусом электродом-инструментом, расположенным концентрично заготовке, то

![]() .

(3.53б)

.

(3.53б)

Если сечения имеют форму овала, эллипса, многогранника, то расчет для них средней скорости течения электролита значительно усложняется и его выполняют с использованием средств вычислительной техники.

В зависимости (3.52) перепад

давления

![]() ,

необходимый для выноса газообразных

продуктов обработки (главным образом

водорода), находят по формуле

,

необходимый для выноса газообразных

продуктов обработки (главным образом

водорода), находят по формуле

![]() ,

(3.54)

,

(3.54)

где = 0,11...0,12 – коэффициент, учитывающий соотношение между объемом твердых и газообразных продуктов обработки; – плотность тока на аноде; – площадь обрабатываемой поверхности.

Противодавление

на выходе электролита из зазора

создают для устранения разрыва струи.

Для схемы прошивания и протягивания

![]() 150

кПа; при точении и при обработке

неподвижными электродами

50

кПа.

150

кПа; при точении и при обработке

неподвижными электродами

50

кПа.

Путевые

потери

![]() ,

зависящие от конструкции трубопроводов,

их длины, скорости и вязкости электролита,

рассчитывают для конкретных установок

по уравнениям гидродинамики. Местные

потери напора рассчитывают по

значениям коэффициентов местных

сопротивлений

,

зависящие от конструкции трубопроводов,

их длины, скорости и вязкости электролита,

рассчитывают для конкретных установок

по уравнениям гидродинамики. Местные

потери напора рассчитывают по

значениям коэффициентов местных

сопротивлений

![]() трубопровода и скорости жидкости:

трубопровода и скорости жидкости:

![]() ,

(3.55)

,

(3.55)

где

– ускорение

свободного падения. Дополнительный

напор

зависит от высоты

![]() ,

расположения насоса относительно

обрабатываемой заготовки и положения

заготовки при обработке

,

расположения насоса относительно

обрабатываемой заготовки и положения

заготовки при обработке

![]() :

:

![]() .

.

Знак «

+ » употребляют, если заготовка расположена

выше насоса и

если подвод электролита осуществляют

через нижний конец заготовки.

Если заготовка длиной

![]() ,

установлена

под углом

к горизонтали,

то

,

установлена

под углом

к горизонтали,

то

![]() .

(3.56)

.

(3.56)

Рассмотрим

пример расчета режима обработки для

схемы протягивания трубы

из стали 45 с внутренним диаметром

= 27 мм электродом-инструментом диаметром

![]() = 25 мм и длиной

=

400 мм. Труба расположена горизонтально

на

1 м выше насоса. Электролит – 10%-ный

раствор

хлорида натрия (

= 25 мм и длиной

=

400 мм. Труба расположена горизонтально

на

1 м выше насоса. Электролит – 10%-ный

раствор

хлорида натрия (![]() См/мм); напряжение

См/мм); напряжение

![]() 9

В; выход по току

9

В; выход по току

![]() .

Кинематическая вязкость

среды

=15

мм2/с;

плотность

= 2,8∙103

кг/м3,

са

= 0,95;

.

Кинематическая вязкость

среды

=15

мм2/с;

плотность

= 2,8∙103

кг/м3,

са

= 0,95;

![]() =

0,04; Т

=

293 К.

=

0,04; Т

=

293 К.

По

формуле (3.12) находят коэффициент диффузии

![]() мм2/с.

По формуле

(3.16) определяют среднюю скорость

электролита

= 9,4 м/с. По зависимости

(3.19) находят

мм2/с.

По формуле

(3.16) определяют среднюю скорость

электролита

= 9,4 м/с. По зависимости

(3.19) находят

![]() = 4,8 м/с. В качестве расчетной выбирают

.

= 4,8 м/с. В качестве расчетной выбирают

.

Находят площадь кольцевого

зазора

между трубой и электродом-инструментом

в начальный момент обработки и по формуле

(3.51) определяют подачу насоса

![]() м3/с.

По формулам (3.53 б), (3.54) вычисляют

=

1,6∙105

Па.

= 1,08∙105

Па. Путевые и местные потери не

рассматриваются, так как в принятой

системе они пренебрежимо малы.

м3/с.

По формулам (3.53 б), (3.54) вычисляют

=

1,6∙105

Па.

= 1,08∙105

Па. Путевые и местные потери не

рассматриваются, так как в принятой

системе они пренебрежимо малы.

При противодавлении = 1,5∙105 Па напор насоса по формуле (3.52) составит Н = 42,8 м.

В табл. 3.5 приведены рекомендуемые для различных схем ЭХО диапазоны скоростей электролита и напоров.

Полученный расчетом напор укладывается в рекомендуемый диапазон. Из каталога серийно выпускаемых насосов подбирают марку с характеристиками, близкими к расчетным.

Таблица 3.5.

Диапазоны скоростей электролита и напоров,

рекомендуемые для различных схем ЭХО

Схема обработки |

Средняя скорость течения электролита

|

Противо-давление , Па

|

Напор насоса , м |

1 |

2 |

3 |

4 |

Обработка неподвижным электродом-инструментом |

12…20 |

(0,2…0,5)∙105 |

30…80 |

Прошивание: отверстий, мелких полостей крупных полостей обработка профиля пера лопаток |

6…10 10…16

15…20 |

(1…1,5)∙105 (0,5…0,8)∙105

(0…0,5)∙105 |

100…150 30…80

30…50 |

Точение |

10…15 |

(0…0,5)∙105 |

30…50 |

Протягивание |

9…18 |

(0,2…1,5)∙105 |

40…80 |

Разрезание: диском непрофилированным электродом-проволокой |

10…12

6…18 |

-

- |

-

150…250 |

Шлифование |

12…15 |

(0,2…0,5)∙105 |

30…80 |

__________

* Подача электролита осуществляется поливом.

Выбор ванн для рабочих сред. Ванны служат для хранения и приготовления электролита, промывки, консервации и пассивации деталей. Форма и размеры ванн для хранения электролита обусловлены необходимостью отстоя продуктов обработки, периодического их удаления, стабилизации температуры жидкости. В ваннах устанавливают теплообменники для подогрева и охлаждения электролита. Регулирование температуры и состава жидкости осуществляют автоматическими системами.

Ванны обычно изготовляют из нержавеющей стали или химически стойких диэлектриков. Они могут иметь одну или несколько секций. Для удобства транспортировки и монтажа ванны вместимостью до 1,5 м3 обычно делают односекционными, более вместительные – двухсекционными. При большом числе станков электролит хранят в бетонных емкостях или в бассейнах. Бассейны удобны тем, что в них электролит методом отстаивания очищается от продуктов обработки, имеет стабильный состав, температуру. Бассейны чистят не чаще одного раза в год.

Открытые бассейны занимают большую площадь, велика длина трубопроводов, трудно регулировать состав и температуру жидкости. Нагрев и охлаждение больших емкостей требуют дополнительных затрат энергии, занимают много времени, а зимой бассейны замерзают. Поэтому для хранения больших масс электролита чаше используют бетонные емкости, расположенные в закрытых помещениях. Если число станков не превышает 10...12 шт., то используют индивидуальные ванны.

Максимальная сила тока, необходимая для обработки деталей и рассчитываемая по формуле (3.49), связана с объемом ванны V соотношением

![]() ,

,

где – удельный объем ванны. В зависимости от объема ванны удельный объем имеет значения, представленные в табл. 3.6:

Таблица 3.6.

Значения удельного объема

в зависимости от объема ванны

Объем ванны

|

< 1 |

1…2,5 |

> 2,5 |

Удельный объем , м3/А |

(0,5…0,6)∙10-3 |

(0,3…0,35)∙10-3 |

0,3∙10-3 |

Выбор агрегатов для очистки электролита. При ЭХО в электролите происходит накопление продуктов обработки. При малых межэлектродных зазорах в загрязненном электролите между электродом-инструментом и деталью происходят пробой промежутка и короткое замыкание. При нормальном протекании процесса ЭХО допустимая массовая концентрация твердых продуктов обработки в электролите зависит от размера зазора (табл. 3.7):

Таблица 3.7.

Значения допустимой концентрации продуктов

обработки в зависимости от размера зазора

Зазор , мм |

|

|

|

|

Допустимая концентрация продуктов обработки, кг/м3 |

0,5 |

3 |

6 |

10 |

Очистка электролита может выполняться несколькими способами. Наиболее часто применяют отстой. Однако для ванн объемом > 0,4...0,5 м3 отстой занимает слишком много времени и его используют в комбинации с другими способами: центрифугированием, очисткой пресс-фильтрами и вакуумными фильтрами, электрофлотацией или осаждением продуктов обработки с помощью коагуляторов.

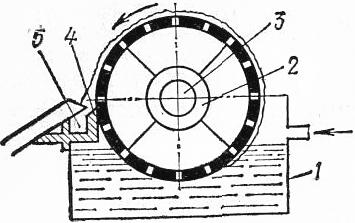

Для отдельных станков и небольших участков (до 3...4) станков) используют центрифугирование. Центрифуги должны быть оснащены устройством для автоматической выгрузки отходов. Серийно выпускают отстойные центрифуги периодического действия типа ОМД, ОТН, шнековые осадительные центрифуги непрерывного действия типа ОГШ, НОГШ. Они обеспечивают очистку электролита с концентрацией продуктов обработки до 3 кг/м3. Если на участке работает более пяти станков, то целесообразно применять вакуумный фильтр, схема которого показана на рис. 3.39. Электролит поступает во вспомогательную ванну 1. В эту же ванну частично погружен вращающийся барабан 2, наружная поверхность которого покрыта мелкой сеткой. Воздух из внутренней полости барабана 2 откачивают вакуумным насосом через центральное отверстие 3.

Жидкость через ячейки попадает в барабан, а продукты обработки, оседая на наружной поверхности барабана, закрывают ячейки сетки и, когда участок барабана выходит из жидкости, за счет разности давлений снаружи и внутри барабана как бы прилипают к сетке. В процессе вращения ротора скребок 4 очищает барабан и сбрасывает загрязнения в приемный лоток 5. Вакуумные фильтры надежны в работе, позволяют получить отходы, пригодные для дальнейшей переработки: гидроксиды металлов, содержащиеся в продуктах обработки, успешно используются в качестве сырья для порошковой металлургии. Применение вакуумных фильтров позволяет создавать автоматические системы очистки электролита. Загрязненность электролита после очистки в таких устройствах не превышает 0,5 кг твердого вещества в 1 м3 жидкости.

Рис.

3.39. Схема вакуумного фильтра: 1 – ванна,

2 – барабан, 3 – отверстие, 4 – скребок,

5 – приемный лоток.

Пресс-фильтры представляют собой систему уловителей (фильтровальной ткани, бумаги), через которую под давлением прокачивают электролит. Такие агрегаты имеют высокую производительность, полностью механизированы, позволяют получить высокую чистоту электролита (содержание примесей 0,05...5 кг/м3). К их недостаткам следует отнести большие габариты, необходимость замены фильтрующих элементов после их загрязнения.

Очистка электрофлотацией заключается в отделении продуктов обработки с помощью электрического поля, создаваемого в ванне, после чего продукты обработки вместе с частью электролита сливают в отстойник или центрифугируют. Процесс длится несколько десятков секунд. Способ позволяет получить электролит с загрязненностью в пределах 0,05...0,2 кг/м3. К сожалению, этот способ недостаточно надежен и требует дополнительных затрат энергии па флотацию. Для удаления продуктов обработки используются химические вещества – коагуляторы, способствующие их переходу в нерастворимое состояние и выпадению в осадок. Коагуляторы вызывают образование пены, которая может нарушать стабильность процесса анодного растворения, поэтому для больших ванн (объемом более 1 м3) их не используют. Электрохимические станки могут комплектоваться также тарельчатыми сепараторами, пластинчатыми отстойниками и другими устройствами для очистки электролитов.