- •В.П. Смоленцев а.И.Болдырев е.В.Смоленцев г.П.Смоленцев теория электрических и физико-химических методов обработки

- •Isbn © Смоленцев в.П., Болдырев а.И.,

- •Введение

- •1. Классификация электрических методов

- •Обработки (эмо)

- •2.3 Моделирование процесса

- •2.4.2. Точность.

- •2.4.3. Качество поверхностного слоя

- •Значения глубины измененного слоя

- •2.5.2. Расчет рабочей части копиров для схемы обработки с непрофилированным эи

- •2.7. Особенности процесса электроэрозионного упрочнения, легирования и восстановления деталей

2.3 Моделирование процесса

Основные

закономерности.

Основные технологические показатели

процесса (точность, качество

поверхности, производительность) зависят

от количества выплавленного за один

импульс металла из лунки, определяемого

энергией импульса,

временем действия импульсов и частотой

их следования. Энергия импульса

![]() как работа электрического тока зависит

от произведения силы тока

как работа электрического тока зависит

от произведения силы тока

![]() на напряжение

за время

на напряжение

за время

![]() протекания импульса:

протекания импульса:

. (2.1)

. (2.1)

В первом приближении энергию можно рассчитывать по средним значениям силы тока и напряжения:

![]() . (2.2)

. (2.2)

Среднее значение

напряжения пробоя

![]() =(0,5...0,75)

=(0,5...0,75)

![]() ,

где

— напряжение

холостого хода при разомкнутых электродах.

Напряжение

легко контролировать в процессе

обработки.

,

где

— напряжение

холостого хода при разомкнутых электродах.

Напряжение

легко контролировать в процессе

обработки.

При электроискровом режиме принимают = 40 ... 180 В. Если используют электроимпульсный режим, то =18 ... 36 В. Электроконтактная обработка в жидкой среде протекает при =18 ... 40 В. в воздухе — при = 3 ... 12 В.

Среднюю силу тока определяют через ее

значение

![]() при коротком замыкании электродов:

при коротком замыкании электродов:

![]() =(0,5

... 0,75)

=(0,5

... 0,75)![]() .

Силу тока короткого замыкания можно

устанавливать и контролировать по

приборам станка. Ее выбирают в зависимости

от обрабатываемого материала и требуемой

шероховатости поверхности. Для стали

при черновой

обработке

=20

... 120 А, при чистовой обработке

=0,5

... 5 А, для твердых сплавов

=0,05

... 0,2 А.

.

Силу тока короткого замыкания можно

устанавливать и контролировать по

приборам станка. Ее выбирают в зависимости

от обрабатываемого материала и требуемой

шероховатости поверхности. Для стали

при черновой

обработке

=20

... 120 А, при чистовой обработке

=0,5

... 5 А, для твердых сплавов

=0,05

... 0,2 А.

Длительность импульсов

обратно пропорциональна частоте

![]() их следования. Поскольку между импульсами

имеются паузы, то при расчете

необходимо учитывать скважность

их следования. Поскольку между импульсами

имеются паузы, то при расчете

необходимо учитывать скважность

![]() — отношение периода

— отношение периода

![]() повторения импульсов к их длительности

(

повторения импульсов к их длительности

(![]() ):

):

![]() . (2.3)

. (2.3)

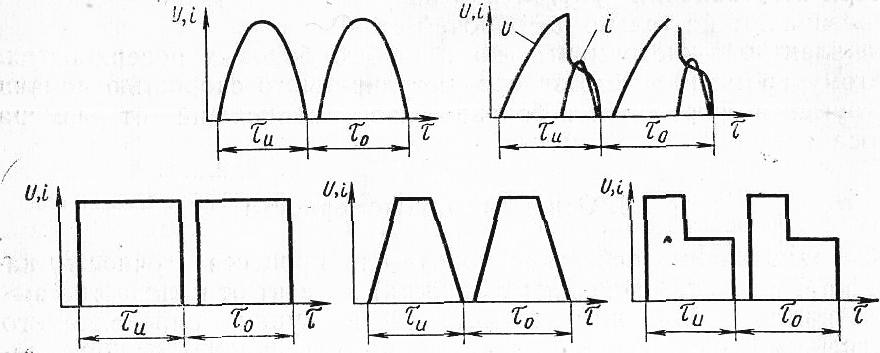

Длительность импульса для черновой обработки сталей = 200 ... 105 мкс, для чистовой обработки = 5 ... 200 мкс. Для твердых сплавов длительность импульса еще на 2 ... 3 порядка ниже. При электроэрозионной обработке используются импульсы различной формы (рис. 2.11), но одной полярности (униполярные).

Рис.

2.11. Формы импульсов при электроэрозионной

обработке.

Форма импульсов подбирается такой, чтобы при определенных параметрах импульса получить наибольшее углубление на заготовке, т. е. достичь наиболее эффективного использования подводимой энергии. Так, увеличение тока в импульсе в два раза позволяет для определенного диапазона режимов поднять скорость эрозии в 2,5 ... 3 раза. В рабочем диапазоне режимов выбирают определенное соотношение максимального значения силы тока в импульсе к его длительности.

Тепловые процессы на электродах. Точно рассчитать температуру в окрестностях области разряда не представляется возможным, так как нет сведений о тепловых потоках, начальной конфигурации поверхности электрода и другой информации. Поэтому решение носит приближенный характер. Разряд, в частности, принимают стационарным точечным источником теплоты, теплофизические параметры — неизменными в течение времени протекания процесса, усредняют по времени тепловые потоки, методика нахождения температуры одинакова для обоих электродов.

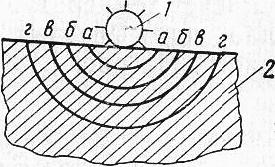

Схема расчета показана на рис. 2.12. Точечный источник

Рис.

2.12. Схема расчета температуры на

электроде: 1

– точечный источник, 2

– электрон.

1 излучает теплоту равномерно во

все стороны. Из-за малых размеров зазора

большая его часть попадает на электрод

2. Граница плавления металла будет

перемещаться по

сфере, принимающей последовательные

положения а, б, в, г, до окончания

действия импульса напряжения. Для

расчета принимаем, что потерь теплоты

в межэлектродном пространстве не

происходит. Из

теории теплопередачи известно, что

приращение температуры твердого тела

зависит от энергии импульса

,

расстояния

![]() до источника теплоты, удельной

теплоемкости

до источника теплоты, удельной

теплоемкости

![]() и плотности

и плотности

![]() материала электрода, потерь энергии:

материала электрода, потерь энергии:

![]() , (2.4)

, (2.4)

где

![]() — температура в точке, находящейся

в зоне действия импульса;

— температура в точке, находящейся

в зоне действия импульса;

![]() — начальная

температура электрода;

— начальная

температура электрода;

![]()

![]() — коэффициент полезного использования

энергии импульса;

— коэффициент полезного использования

энергии импульса;

![]() —безразмерный параметр температуры,

учитывающий температуропроводность

—безразмерный параметр температуры,

учитывающий температуропроводность

![]() электрода, время

действия источника тепла:

электрода, время

действия источника тепла:

![]() .

.

Здесь

![]() — критерий Фурье.

— критерий Фурье.

Для расчета необходимо знать значение коэффициента , который характеризует долю энергии импульса, используемую на расплавление металла. Он учитывает следующие потери теплоты:

на нагрев и испарение жидкости, образование

ударной волны и

газового пузыря. Эти потери оцениваются

коэффициентом

![]() :

при электроискровом режиме

:

при электроискровом режиме

![]() ,

при электроимпульсном режиме

,

при электроимпульсном режиме

![]() ;

;

на нагрев второго электрода; потери

учитываются коэффициентом

![]() .

Его значение зависит от теплопроводности,

теплоемкости, плотности материалов

электродов, их расположения, причем

большая часть энергии перейдет в электрод

с большей теплопроводностью. При

вертикальном движении подачи для

верхнего электрода

.

Его значение зависит от теплопроводности,

теплоемкости, плотности материалов

электродов, их расположения, причем

большая часть энергии перейдет в электрод

с большей теплопроводностью. При

вертикальном движении подачи для

верхнего электрода

![]() ,

для нижнего

,

для нижнего

![]() ,

где

,

где

![]() .

Здесь

.

Здесь

![]() и

и

![]() — коэффициенты теплопроводности

электродов;

— коэффициенты теплопроводности

электродов;

![]() и

и

![]() — удельные теплоемкости;

— удельные теплоемкости;

![]() и

и

![]() — плотности

материалов соответственно верхнего и

нижнего электродов;

— плотности

материалов соответственно верхнего и

нижнего электродов;

зависящие от свойств

среды, в которой происходит ЭЭО;

характеризуются

коэффициентом

![]() ,

который для

разных диэлектрических жидкостей

принимает значения от 0,2 до 0 (для керосина

,

который для

разных диэлектрических жидкостей

принимает значения от 0,2 до 0 (для керосина

![]() ;

для масел

;

для масел

![]() );

);

зависящие от

изменения напряжения; оцениваются

коэффициентом

![]() .

Если напряжение

ниже номинала, то берется знак «—»,

если выше — знак «+».

.

Если напряжение

ниже номинала, то берется знак «—»,

если выше — знак «+».

Коэффициент полезного использования энергии

![]() . (2.5)

. (2.5)

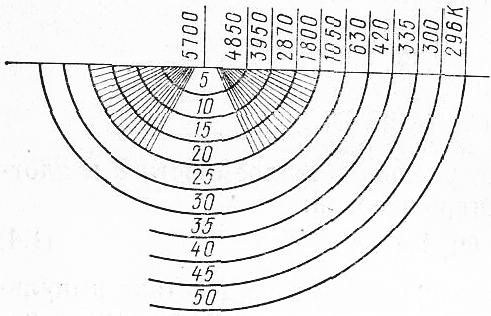

Расчет температуры позволяет определить границу жидкого металла, зоны фазовых превращений в лунке и прилегающей к ней области. На рис. 2.13 показано распределение температуры в виде изотерм в конце действия импульса с энер-

Рис.

2.13. Изотермы.

гией 0,54 Дж длительностью 0,008 с. Расстояние между соседними изотермами составляет 5 мкм; значения температуры показаны на выносках. Температура плавления металла с учетом его перегрева на 80 К принята 1800 К. Перегрев необходим для обеспечения жидкотекучести металла при выбрасывании его из лунки. Глубина лунки, обозначенная радиальной штриховкой, составит при этих условиях около 20 мкм. Зная распределение температуры, можно найти толщину слоя металла с изменившимися в результате термического цикла свойствами.

В процессе электроэрозионной обработки

удаление металла с заготовки происходит

за счет серии импульсов, действующих

на смежные участки поверхности. Поэтому

форма и размеры лунки будут отличаться

от углубления после единичного разряда.

На рис. 2.14 показано

изменение диаметра

![]() и глубины

и глубины

![]() лунки по сравнению с теми же

параметрами (

лунки по сравнению с теми же

параметрами (![]() ,

,![]() )

после единичного

разряда. Эта разница будет зависеть от

расстояния

)

после единичного

разряда. Эта разница будет зависеть от

расстояния

![]() между центрами соседних лунок.

Взаимное влияние импульсов

оценивают коэффициентом

перекрытия

между центрами соседних лунок.

Взаимное влияние импульсов

оценивают коэффициентом

перекрытия

![]() .

.

Рис.

2.14. Изменение формы и размеров лунок.

Условия протекания разрядов различаются, и размеры каждой лунки будут разными. Поэтому для расчета берут средние размеры углубления, которые находят из статистических данных.

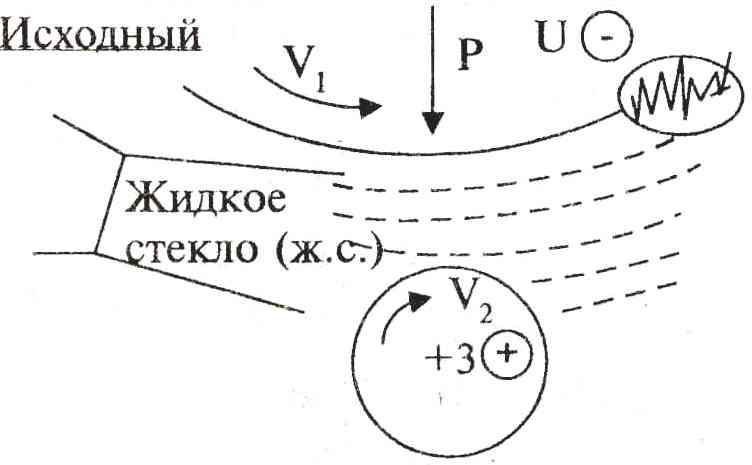

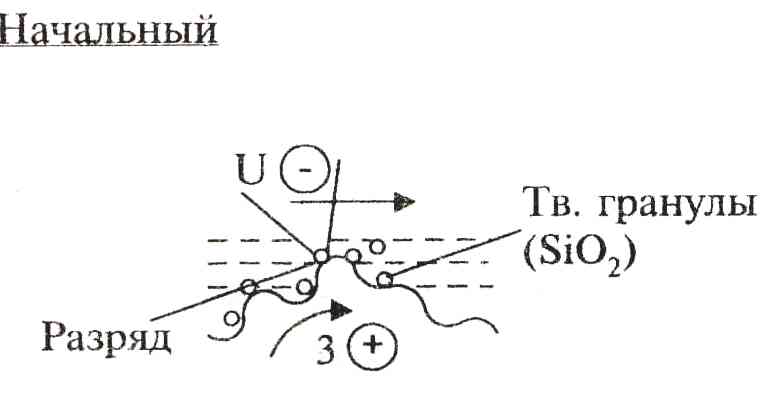

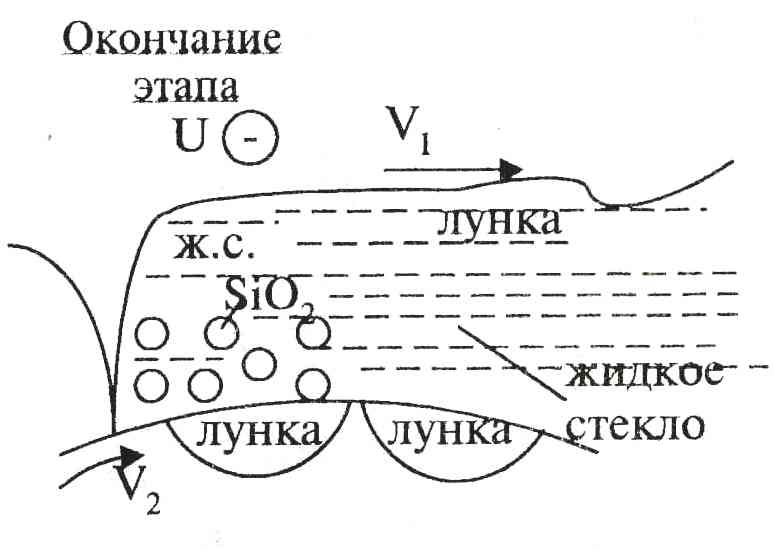

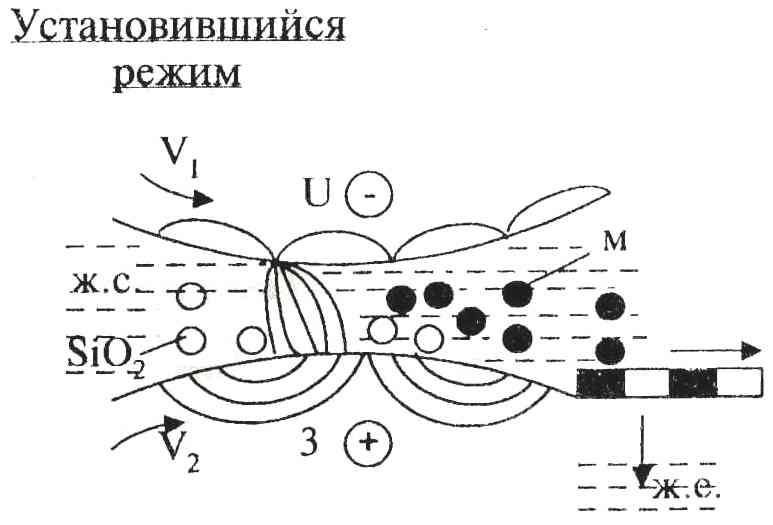

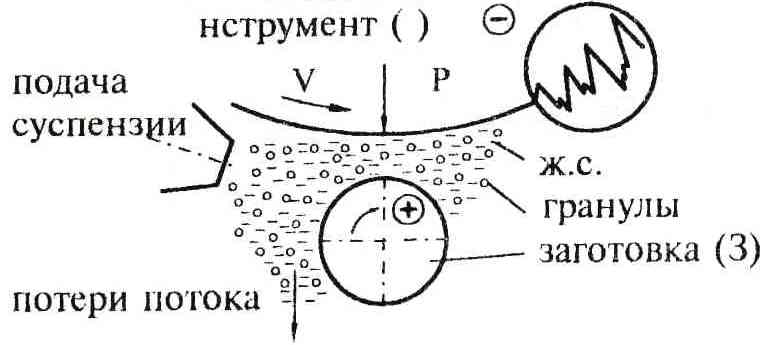

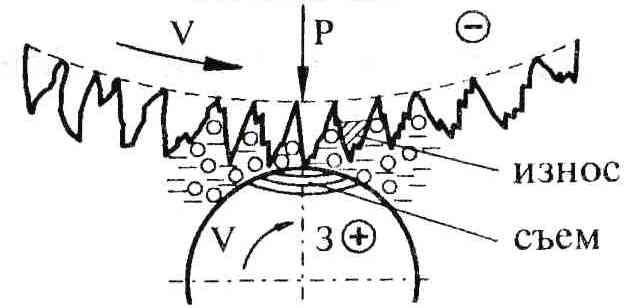

Моделирование процесса электроконтактной обработки в жидкой среде. Механизм электроконтактной обработки (ЭКО) показан на рис. 2.15.

Из рис. 2.15 видно, что при исходном состоянии системы инструмент в форме диска имеет на периферии неровности, вызванные воздействием инструмента (продольные или поперечные выступы, микронеровности, местные углубления и др.). После подачи в зону обработки жидкого стекла, независимо от вращения электродов, происходит некоторая диссоциация воды и жидкого стекла, усиливающаяся после подключения тока на диск и заготовку. Вращение диска создает насосный эффект и разгоняет поток жидкости.

В начале процесса происходит разложение

в электрическом поле

жидкого стекла с образованием твердых

гранул

![]() :

:

![]()

![]()

Происходит сближение диска с заготовкой до контакта с гранулой. При достаточной концентрации жидкого стекла количество гранул может превышать необходимость в сплошном покрытии поверхности контакта. При вращении диска и заготовки происходит нарушение сплошности пленки с гранулами, что наиболее вероятно при контакте заготовки с выступом на диске. Возникает разряд, ток растет до рабочего уровня, начинается плавление металла в месте контакта.

Процесс развивается,

может появиться дуговой разряд, вызывающий

расплавление и испарение выступа на

диске. В МЭП

находятся гранулы

и жидкое стекло

![]() ,

часть кислорода выделяется в воздух,

частично в виде

озона, что фиксируется приборами. Гранулы

в жидком стекле образуют вязкий

слой, в который поступает предельное

количество гранул. Этот слой препятствует

прямому контакту электродов, причем

сопротивление тем выше, чем тоньше слой.

Температура в зоне разряда возрастает

выше границы плавления металла заготовки,

происходит испарение и выброс частиц

в МЭП.

,

часть кислорода выделяется в воздух,

частично в виде

озона, что фиксируется приборами. Гранулы

в жидком стекле образуют вязкий

слой, в который поступает предельное

количество гранул. Этот слой препятствует

прямому контакту электродов, причем

сопротивление тем выше, чем тоньше слой.

Температура в зоне разряда возрастает

выше границы плавления металла заготовки,

происходит испарение и выброс частиц

в МЭП.

Этапы процесса |

Химизм |

Критерии |

|

В зазоре

|

Скорость

|

|

|

Ток

Темпера- тура

Концент- рация

|

Этапы процесса |

Химизм |

Критерии |

|

вязкий слой с твердым наполнителем |

Ток

Темпера- тура

Полярный эффект износ << съема |

|

|

Ток

Температура

Потеря

Повыше-ние

|

|

Динамическое равновесие ,

|

Профиль регуляр-ный

|

Рис. 2.15. Механизм ЭКО в жидком стекле

За счет высокой частоты вращения диска относительно заготовки и подачи на диск рабочей среды, а также полярного эффекта (при высокой частоте следования импульсов) интенсивность нагрева заготовки намного выше, чем диска, хотя, по мнению Л. А. Ушомирской, на черновых режимах следует применять обратную полярность. Это, видимо, в большей степени относится к электроконтактному разрезанию лентами, где скорость перемещения инструмента существенно ниже оптимальной, а при работе с диском скорости на периферии можно повысить до 40 и даже 45 м/с, что сокращает длительность импульса в рамках прямой полярности электродов. В результате на диске и заготовке образуются лунки, причем глубина и размеры сечения этих углублений на аноде, как правило, значительно больше.

Такие лунки имеют вытянутую в направлении вращения диска форму, что было отмечено в работах СКВ "Искра" (Уфа) еще в 1983-1985 годах. Однако для описания механизма протекания процесса необходимо учитывать объем удаленного металла, поэтому возможно принять лунки сферическими с объемом, равным истинному. Тогда можно опираться в сравниваемых вариантах технологии на исследования поверхности слоя без учета параметров относительного перемещения электродов. После расплавления и, частично, испарения металла заготовки цепь разрывается. Этот процесс происходит тем быстрее, чем интенсивнее охлаждение рабочей средой. На поверхности электродов остаются лунки, причем образование таких углублений может произойти через некоторое количество оборотов диска, когда будет устранена исходная шероховатость. Под действием рабочей среды происходит быстрая закалка металла в окрестности лунки, что может привести к образованию измененного слоя с повышенной твердостью, литой структурой. Остаточные напряжения, как правило, растягивающие, что вызывает появление микротрещин и образование дефектного слоя, который должен обязательно удаляться при подрезке торцов отрезанных заготовок.

В МЭП происходят химические реакции

![]()

![]()

Происходит частичное восстановление жидкого стекла.

Однако из-за перехода в окружающую среду части кислорода возникает некоторый избыток ионов натрия, который может реагировать со свободными гидроксидами и образовывать щелочь.

![]() .

.

Защелачивание рабочей среды действительно имеет место, но оно крайне незначительно из-за высокой скорости протекания процессов и малых МЭП, когда газы не успевают выйти из зоны реакции.

После окончания разряда ток падает, поток выносит часть гранул , продукты обработки, газы, пары жидкости. В зону обработки поступает свежая среда с исходным составом, сближается с заготовкой очередной выступ на диске и процесс повторяется.

После приработки на поверхности формируется регулярный профиль из лунок, после чего условия протекания процесса изменяются только в зависимости от углубления в заготовку.

По мере углубления инструмента условия протекания процесса усложняются: появляются боковые разряды, что снижает коэффициент полезного действия, ухудшается вынос продуктов обработки и поступление свежей жидкости. Однако на качественную сторону процесса это не оказывает существенного воздействия.

Таким образом, в соответствии с принятыми признаками теории подобия можно утверждать, что наличие твердых частиц и жидкой среды является необходимым условием регулирования процесса ЭКР.

По аналогии с механизмом протекания процесса рассмотрим те же этапы, которые, применительно к суспензии, приведены на рис. 2.16.

Наиболее значительным

является подготовительный этап процесса.

Здесь происходит смешивание гранул с

водой и вязкой средой,

достижение заданной структуры,

равномерности и вязкости

![]() среды.

среды.

![]() ,

,

![]()

где

![]() –

расчетный показатель вязкости.

–

расчетный показатель вязкости.

Тогда средняя

концентрация

![]() гранул

будет близка к расчетной

гранул

будет близка к расчетной

![]()

![]() .

.

Выравнивание свойств протекает за счет перемешивания суспензии, а перед началом смены – барботажем среды в банке, обычно путем подачи сжатого воздуха через отверстия в днище бака.

![]()

После выравнивания свойств подачу воздуха прекращают, а равномерность структуры поддерживают прокачкой жидкости. При этом оседание гранул вследствие гравитационных сил, особенно в период между рабочими циклами разрезания, компенсируется увеличением исходной концентрации гранул и добавок.

В начале процесса

ЭКР в межэлектродном промежутке находится

суспензия, содержащая твердые частицы

(каолин). При сближении

электродов путем приложения силы

![]()

![]()

Этапы процесса |

Критерии |

Подготовительный - структурирование жидкой среды (ж.с.)

- структурирование суспензии

- выравнивание свойств суспензии барботаж, перемешивание суспензии. |

Вязкость

концентрация гранул (С)

Давление

(

|

Начало

|

|

Развитие

Образование лунки на заготовке и удаление выступов на инструменте |

Ток

Температура

поверхности

полярный эффект объем снятого металла

|

Окончание этапа

|

Ток

концентрация суспензии

|

УСТАНОВИВШИЙСЯ РЕЖИМ

|

Профиль – регулярный

|

Рис. 2.16. Моделирование процесса ЭКР в суспензии

межэлектродный зазор будет снижаться, но при этом возрастет местная концентрация в зазоре гранул, связанных между собой вязкими добавками. Тогда с ростом давления зазор будет снижаться.

![]()

Одновременно на

электроды подают напряжение

![]() (далее будем

обозначать его

).

(далее будем

обозначать его

).

После снижения зазора до предельной величины начинается ионизация воды и появляется ток

![]()

Возникает канал

проводимости, в который попадает один

из выступов

диска, возникает разряд, ток лавинообразно

возрастает до предельного

значения импульса

![]()

Начинается разогрев металла в месте горения дуги.

С развитием процесса

![]()

Температура возрастает

![]()

где

![]() – температура плавления металла;

– температура плавления металла;

![]() – температура кипения металла;

– температура кипения металла;

![]() –

температура испарения металла.

–

температура испарения металла.

Расплавленный металл выбрасывается в

МЭП. Давление диска в

направлении заготовки

![]() .

.

Однако металлического контакта не происходит, так как между электродами находятся гранулы в повышенной концентрацией в воде. На поверхности анода и катода образуются углубления, аналогичные наблюдаемым при работе с жидким стеклом. Но объем лунок на аноде значительно превышает тот же показатель для катода, т.е. износ инструмента существенно меньше, чем съем материала.

За счет вращения диска или инструмента

и заготовки возникает прокачка жидкости

со скоростью

![]() ,

которая близка к разностной

скорости электродов

,

которая близка к разностной

скорости электродов

![]() ,

,

![]() ,

,

где первое выражение характеризует

скорость среды

при одном направлении скорости диска

(![]() )

и заготовки (

)

и заготовки (![]() ),

а второе – скорость при встречном

перемещении диска и заготовки. За счет

трения будет некоторое снижение скорости,

но опыт показывает, что за

счет регулярного профиля скорость

прокачки близка к теоретической. Продукты

обработки и частицы металла выносятся

из МЭП, далее

фильтруются, где отделяется большая

часть металлических

частиц. Далее жидкость поступает в бак,

где разделяется

на суспензию и продукты обработки.

Степень разделения отстоем тем

выше, чем большее время рабочая среда

находится в баке.

),

а второе – скорость при встречном

перемещении диска и заготовки. За счет

трения будет некоторое снижение скорости,

но опыт показывает, что за

счет регулярного профиля скорость

прокачки близка к теоретической. Продукты

обработки и частицы металла выносятся

из МЭП, далее

фильтруются, где отделяется большая

часть металлических

частиц. Далее жидкость поступает в бак,

где разделяется

на суспензию и продукты обработки.

Степень разделения отстоем тем

выше, чем большее время рабочая среда

находится в баке.

После некоторой приработки на поверхности диска и заготовки возникает регулярный профиль в форме сферических сегментов с плотной упаковкой на поверхности. Процесс близок к изложенному для жидкого стекла. Здесь шероховатость диска и дна паза составит

![]() ;

;

![]() ,

,

где

![]() –

текущее

значение шероховатости периферии диска

и противолежащей

поверхности заготовки;

–

текущее

значение шероховатости периферии диска

и противолежащей

поверхности заготовки;

–![]() расчетные ожидаемые

или аналогичные значения шероховатости

тех же поверхностей и заготовки.

расчетные ожидаемые

или аналогичные значения шероховатости

тех же поверхностей и заготовки.

После углубления в диск картина съема с боковой поверхности по сравнению с процессом в жидком стекле несколько меняется. Здесь твердые гранулы не исчезают, поэтому боковые разряды активно воздействуют на боковую поверхность до образования между диском и заготовкой зазора, равного межэлектродному зазору (МЭЗ). Если размеры гранул не ниже МЭЗ, то величина бокового МЭЗ может быть принята равной среднему диаметру гранул. Наличие гранул ограничивает боковые колебания диска и уменьшает ширину паза, что положительно влияет на экономию металла. Таким образом при использовании рабочих жидкостей на базе суспензий имеются значительные технологические преимущества, хотя и возникают трудности при подготовке жидкости к работе в начале смены (достижение равномерности смеси) и при ее работе (изменение концентрации по высоте в период пауз между рабочими циклами). Рассмотренная модель процесса позволяет разработать математическое описание механизма, методики расчета концентрации гранул расхода рабочей среды, глубины измененного слоя.

Из модели процесса можно построить последовательность явлений в МЭП и раскрыть их математическую интерпретацию.

В качестве расчетной схемы может быть принята картина на рис. 2.17.

Разряд в жидкости происходит при достижении в МЭП некоторой напряженности в В/см. При работе с суспензией порядков выше, чем у технической воды, поэтому пробой происходит через воду, для которой

![]() В/см.

В/см.

Тогда диаметр гранул

![]() находят

находят

![]()

(2.6)

Рис. 2.17. Схема расчета начала пробоя промежутка:

![]() – средний диаметр

гранул;

– средний диаметр

гранул;

![]() –

межэлектродный зазор (

–

межэлектродный зазор (![]() ).

).

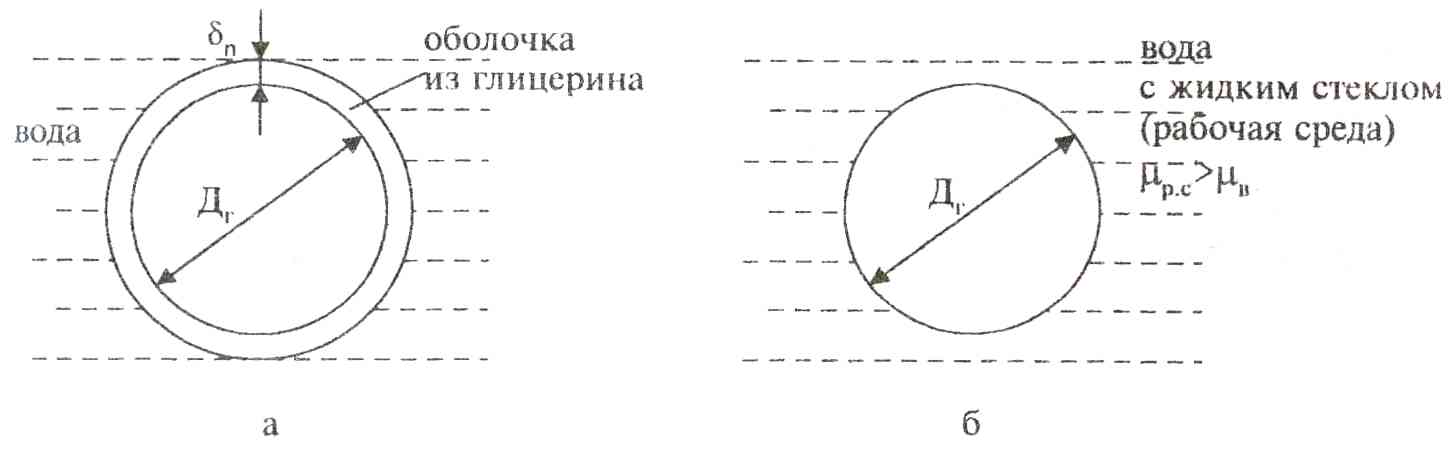

Добавление в рабочую среду вязких веществ типа глицерина, жидкого стекла заметно изменяет картину, приведенную на рисунке 2.17.

Рис.

2.18. Влияние жидких добавок на состояние

межэлектродного промежутка (МЭП): а –

глицерина (

– диаметр гранулы;

![]() –

толщина покрытия, образовавшегося за

счет смачивания гранул глицерином); б

– жидкого стекла (

–

толщина покрытия, образовавшегося за

счет смачивания гранул глицерином); б

– жидкого стекла (![]() –

вязкость рабочей среды;

–

вязкость рабочей среды;

![]() – вязкость воды).

– вязкость воды).

Как видно из рис. 2.18, глицерин создает на гранулах поверхностное покрытие с вязкостью, близкой к вязкости глицерина, а жидкое стекло, растворяясь в воде, повышает вязкость среды на величину, пропорциональную концентрации добавки. Возникает противоречие: при значительном содержании жидкого стекла теряет смысл замена его суспензиями, а при малой концентрации эффект от его нахождения в рабочей среде проявляется весьма слабо по сравнению с глицерином. Поэтому в дальнейшем в качестве добавок будет изучаться глицерин, свойства которого близки к другим продуктам переработки нефти, используемым в электроэрозионной обработке.

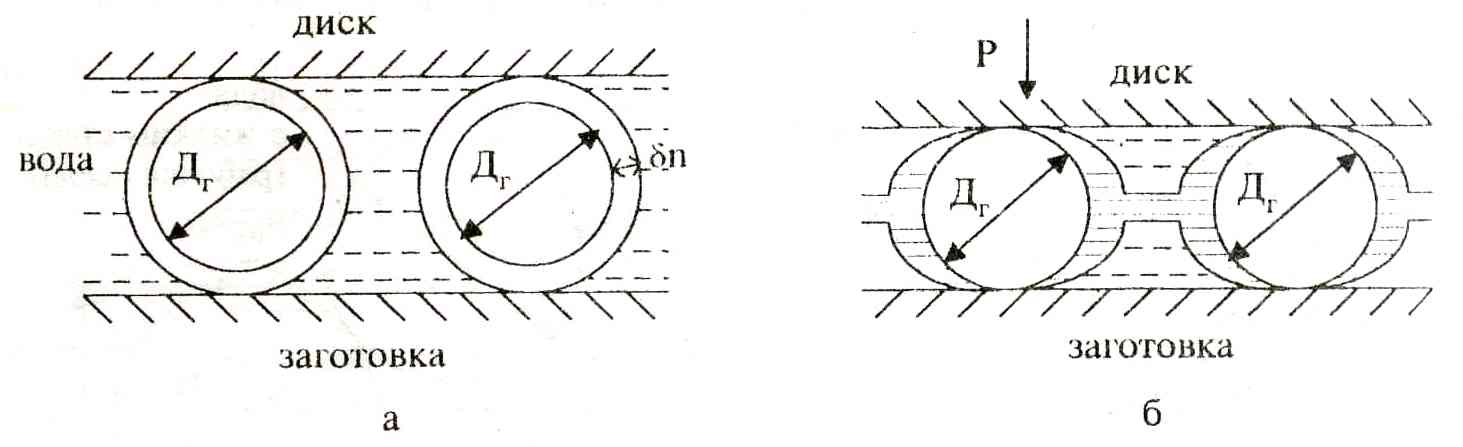

На рис. 2.19 приведена расчетная схема для определения пробоя в суспензиях с добавками вязких сред типа глицерина.

Рис.

2.19. Изменение межэлектродного промежутка

(МЭП) в присутствии добавок в суспензию

глицерина: а – в начальный момент (![]() );

);

б

– в предельном сжатии (![]() )

)

Из рис. 2.19 видно, что пленка , обволакивая все гранулы (рис. 2.19, а), под воздействием давления перемещается в стороны (рис. 2.19, б), образуя мостики (заштрихованные на рис. 2.19, б). Тогда разряд возможен только через такой мостик, сопротивление которого существенно выше, чем у воды. В направлении разряда образуется слой

![]()

Здесь

![]() –

глицерин.

–

глицерин.

Напряженность поля

![]() глицерина

в момент пробоя

глицерина

в момент пробоя

![]() В/см. (2.7)

В/см. (2.7)

Тогда по зависимости (2.6) можно найти предельный размер гранулы, который в 1,5—2 раза меньше, чем в суспензии без добавок. Таким образом, глицерин позволяет не только улучшить условия процесса, но и стабилизировать его при снижении (например, ввиду износа) размеров гранул.

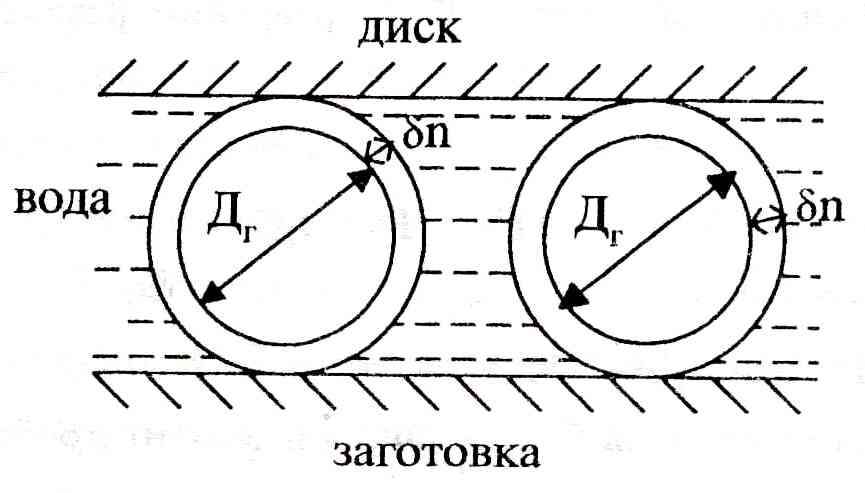

Как видно из рис. 2.20, можно считать, что все гранулы имеют шаровидную форму, на их поверхности находится равномерная пленка вязкой добавки толщиной , а все элементы плотно упакованы на поверхности с касанием: диска, заготовки и соседней гранулы по наружной поверхности пленки.

Рис. 2.20. К расчету концентрации гранул

Концентрация

![]() может быть оценена как соотношение

объема, занятого гранулами с пленкой

(

может быть оценена как соотношение

объема, занятого гранулами с пленкой

(![]() )

к объему, занятому водой (

)

к объему, занятому водой (![]() )

)

![]()

(2.8)

где

![]()

Здесь

![]() –

коэффициент, учитывает заполнение

пространства шаровидными телами (

–

коэффициент, учитывает заполнение

пространства шаровидными телами (![]() );

);

![]() –

количество гранул, которое может

разместиться на рабочей поверхности

диска при отсутствии вращения заготовки;

–

количество гранул, которое может

разместиться на рабочей поверхности

диска при отсутствии вращения заготовки;

![]()

(2.9)

где

![]() –

диаметр заготовки;

–

диаметр заготовки;

![]() –

ширина диска.

–

ширина диска.

![]() ,

,

где

![]() –

глубина лунок на аноде и катоде.

–

глубина лунок на аноде и катоде.

![]() ,

,

где – коэффициент, характеризующий среднее соотношение глубин лунок на аноде и катоде.

Тогда выражение 2.8 примет вид

![]()

(2.10)

Как показано в модели процесса некоторая часть гранул оседает в период между циклами, за счет гравитационных сил не попадает в паз, как более тяжелая сбрасывается с диска, что приводит к обеднению смеси в 1,6—1,8 раза (среднее значение 1,7).

С учетом сказанного

(![]() 2.11)

2.11)

Расчеты, выполненные для реальных составов суспензий, показали что концентрация гранул в рабочих средах находится в пределах 15–20 %.

Из схемы на рис.

2.20 можно найти объем, занимаемый пленкой

(![]() )

и концентрацию добавки

)

и концентрацию добавки

![]()

,

где

![]()

Здесь

![]() аналогична

(2.9) и после преобразований с учетом

(2.11) находим

аналогична

(2.9) и после преобразований с учетом

(2.11) находим

(2.12)

Для условий расчета в (2.11) концентрация глицерина составит 1,5–2,8 %.

Оптимальный состав суспензии (по объему):

гранулы (каолин) – 16–20 %

вязкие присадки (глицерин) – 1,5–3 %

техническая вода – остальное.

Особенности

протекания процесса в воздушной среде.

Электроконтактную обработку и

упрочнение можно выполнять в газовой

(воздушной) среде. Основные закономерности

процесса, рассмотренные выше для жидкой

среды, справедливы и для воздуха. Тем

не менее имеются некоторые особенности.

Так, при электроконтактной

обработке существуют три источника

теплоты: а) механический б) за

счет электрического сопротивления в

месте контакта электродов, и в)

дуговой. Если напряжение на электродах

невелико (1...2 В),

то наибольший нагрев

дает трение. При напряжении до

10 В теплота выделяется в основном за

счет сопротивления в местах

соприкосновения электродов. При

![]() В

нагрев идет в

основном за счет прерывистой дуги. Чем

выше скорость вращения или перемещения

электрода-инструмента, тем чаще происходят

дуговые разряды и меньше их

длительность.

В

нагрев идет в

основном за счет прерывистой дуги. Чем

выше скорость вращения или перемещения

электрода-инструмента, тем чаще происходят

дуговые разряды и меньше их

длительность.

Переход искровых разрядов в дугу оказывает влияние на физику протекания процесса обработки. После возникновения канала проводимости в межэлектродном воздушном промежутке устанавливается дуговой разряд. Причем в процессе разряда в воздухе вместо газового пузыря образуется прогретая оболочка канала. Расплавленный металл выбрасывается из межэлектродного промежутка подвижным электродом-инструментом.

Энергия импульса и его длительность

оцениваются зависимостями (2.1)

и (2.3). Для электроконтактной обработки

используют не только постоянный, но и

переменный ток. При переменном токе

длительность

импульса принимают равной половине

периода:

![]()

Длительное время горения дуги усложняет тепловые расчеты, здесь необходимо определять теплообмен с учетом перемещения источника теплоты за время импульса. Условия подвода теплоты для заготовки и подвижного электрода-инструмента будут иметь существенные различия. Действительно, в период протекания дуги электрод-инструмент перемещается и источник теплоты будет воздействовать в течение одного импульса на разные его участки. Чем больше скорость электрода-инструмента, тем на большую площадь распределяется тепловой поток, меньше становится его средняя плотность и, следовательно, меньше износ.

При электроэрозионном упрочнении и

легировании материал с анода (инструмента)

переносится на катод (заготовку). Жидкий

металл обоих электродов взаимодействует,

образуя новые сплавы, попадающие на

поверхность заготовки. Образуются

нитриды металлов, а при работе

графитовыми электродами-инструментами

формируются карбиды, придающие поверхности

высокую износостойкость. Происходит

также диффузия материала электрода-инструмента

в катод, измельчение зерен в приповерхностном

слое. Образуется прочно связанный с

заготовкой слой металла, толщина которого

составляет десятые доли миллиметра. К

особенностям процесса

электроискрового легирования следует

отнести необходимость периодического

контакта электродов с помощью вибратора,

колеблющегося с частотой 50 Гц. Время

касания 0,6...2

мс. Основной выброс металла происходит

во время контакта электродов. Длительность

импульса

![]() мкс.

мкс.

Толщина и свойства слоя металла, полученного в процессе легирования, зависят от энергии импульса. Чем мощнее импульс, тем толще слой, но выше его шероховатость и ниже сплошность.

2.4. Расчет технологических показателей процесса

2.4.1. Производительность

Многократно повторяя импульсы, можно

удалить слой металла по всей обрабатываемой

поверхности. Для поддержания процесса

необходимо постоянно

сближать электроды. Через некоторое

время обработанный участок заготовки

повторит форму, обратную форме

электрода-инструмента.

Производительность

![]() процесса

электроэрозионной обработки

оценивается отношением объема или

массы удаленного металла ко времени

обработки. Такой критерий оценки

неприменим для

способа разрезания заготовок

непрофилированным электродом, так

как объем металла, удаленного за счет

эрозии, незначителен, а его основная

часть удаляется в виде цельного куска.

Под производительностью

обработки непрофилированным электродом

понимают отношение площади боковой

поверхности паза ко времени

обработки. Площадь

боковой поверхности определяется

произведением длины пути, пройденного

проволочным электродом-инструментом

в направлении подачи за время обработки,

на толщину заготовки. Так же можно

оценивать производительность разрезания

диском и лентой. Здесь ширина паза не

сказывается на форме и размерах заготовок,

поэтому ее можно не учитывать.

процесса

электроэрозионной обработки

оценивается отношением объема или

массы удаленного металла ко времени

обработки. Такой критерий оценки

неприменим для

способа разрезания заготовок

непрофилированным электродом, так

как объем металла, удаленного за счет

эрозии, незначителен, а его основная

часть удаляется в виде цельного куска.

Под производительностью

обработки непрофилированным электродом

понимают отношение площади боковой

поверхности паза ко времени

обработки. Площадь

боковой поверхности определяется

произведением длины пути, пройденного

проволочным электродом-инструментом

в направлении подачи за время обработки,

на толщину заготовки. Так же можно

оценивать производительность разрезания

диском и лентой. Здесь ширина паза не

сказывается на форме и размерах заготовок,

поэтому ее можно не учитывать.

Если бы удалось вести процесс при постоянной энергии импульсов, то производительность можно было бы оценить как произведение энергии импульсов на их частоту. На практике условия протекания каждого отдельного импульса могут отличаться из-за различий в состоянии межэлектродного промежутка и размера зазора, несоответствия между числом импульсов, выработанных генератором и реализуемых в зазоре, а также из-за прочих причин. При расчете

![]() ,

,

где

![]() –

энергия импульса;

–

энергия импульса;

![]() – коэффициент, учитывающий количество

холостых импульсов:

– коэффициент, учитывающий количество

холостых импульсов:

![]() (здесь

(здесь

![]() – частота импульсов,

вырабатываемых генератором;

– частота импульсов, вызывающих

эрозию).

– частота импульсов,

вырабатываемых генератором;

– частота импульсов, вызывающих

эрозию).

Для получения высокопроизводительного

режима необходимо, чтобы

был ближе к единице, т.е. чтобы как можно

больше импульсов участвовало бы в

процессе эрозии. При малой частоте

импульсов

![]() в случае высокой частоты

в случае высокой частоты

![]() Через а обозначен

объем металла, снимаемого одним или

несколькими импульсами с суммарной

энергией 1 Дж. Объем расплавленного

металла можно найти из уравнения (2.4),

если принять температуру Т на

50...100 К выше температуры плавления

материала электрода. Введя коэффициент

Через а обозначен

объем металла, снимаемого одним или

несколькими импульсами с суммарной

энергией 1 Дж. Объем расплавленного

металла можно найти из уравнения (2.4),

если принять температуру Т на

50...100 К выше температуры плавления

материала электрода. Введя коэффициент

![]() и выразив частоту через длительность

импульса

и выразив частоту через длительность

импульса

![]() ,

расчет ведут по

зависимости

,

расчет ведут по

зависимости

![]() (2.13)

(2.13)

где

– скважность;

![]() – коэффициент, который находят

экспериментально, зависит от

вида и состояния рабочей среды, ее

прокачки, материалов и размеров

электродов, характеристики импульсов.

– коэффициент, который находят

экспериментально, зависит от

вида и состояния рабочей среды, ее

прокачки, материалов и размеров

электродов, характеристики импульсов.

Таким образом, повысить производительность

можно, если подобрать оптимальное

сочетание факторов, позволяющих увеличить

долю полезной

энергии импульса, его мощность и частоту

следования рабочих импульсов.

Для этого необходимо достичь оптимального

соотношения между максимальным значением

силы тока

![]() в импульсе и его длительностью

в импульсе и его длительностью

![]() .

Например, в случае режимов обработки

со средней силой тока 10...100 А наибольшая

производительность может быть достигнута

при соотношении

.

Например, в случае режимов обработки

со средней силой тока 10...100 А наибольшая

производительность может быть достигнута

при соотношении

![]() MA/c.

MA/c.

Для черновых операций используют импульсы с энергией более 1 Дж, для чистовых – от 0,1 до 1 Дж и отделочных –менее 0,1 Дж. Технологические показатели рассматриваются для жидкой диэлектрической среды.

При малой площади обработки число участков, на которых возможен разряд, значительно меньше, чем число импульсов, поступающих от генератора, так как часть площади перекрыта газовыми пузырями от предшествующих разрядов. Время существования газового пузыря в 5...10 раз больше, чем длительность импульса. А разряд через газ возможен только при более высоком напряжении, поэтому часть импульсов генератора не вызывает эрозии. Снижается коэффициент , а следовательно, и производительность .

Если увеличивать площадь обрабатываемой поверхности, то скорость съема металла будет возрастать, но в дальнейшем произойдет ее снижение. Это объясняется тем, что с течением времени ухудшаются условия удаления продуктов обработки из межэлектродного промежутка. Все большее число импульсов генератора не будет вызывать эрозии из-за накопления газов и металлических частиц в пространстве между электродами.

Количество продуктов обработки зависит также от энергии импульсов, их числа и времени действия, т.е. от мощности, реализуемой в межэлектродном промежутке. При малой мощности количество расплавленного металла невелико, с ростом подводимой мощности оно возрастает, но при этом увеличивается и количество продуктов обработки, которые тормозят процесс съема металла. Для получения высокой производительности необходимо правильно выбрать сочетание площади обрабатываемой поверхности и мощности. Такой выбор выполняют с помощью пространственных диаграмм в координатах сила тока – площадь обработки – производительность.

При разрезании заготовок непрофилированным электродом-инструментом влияние площади обработки учитывают через произведение толщины заготовки на ширину паза, которая зависит от диаметра электрода-инструмента. Наибольшее влияние на производительность толщина заготовки оказывает при использовании проволоки диаметром менее 0,1...0,15 мм, когда условия удаления продуктов обработки из паза неблагоприятны. Если толщина заготовки больше 25...30 мм, то скорость разрезания снижается. Для заготовок толщиной свыше 30 мм необходимо применять проволочные электроды-инструменты с диаметром не менее 0,2...0,25 мм.

По мере углубления отверстия усложняется удаление продуктов обработки и поступление свежей жидкости в межэлектродный промежуток. Наличие большого количества электропроводных капель застывшего металла вызывает импульсы, энергия которых тратится на вторичное расплавление таких частиц. Для предотвращения таких «паразитных» импульсов используют принудительную прокачку жидкости через межэлектродный промежуток под давлением 100...200 кПа. Это в свою очередь требует повышения жесткости технологической системы.

Прокачку можно применять и при периодическом прекращении процесса с выведением электрода-инструмента из заготовки; используют также вибрацию электродов, их вращение и др. При выведении электрода-инструмента загрязненная жидкость удаляется из зоны обработки, а туда поступает свежая. Цикл такой замены 15...30 с при скорости перемещения электрода-инструмента 5...6 мм/мин.

Если площадь обрабатываемой поверхности постоянна по глубине, то скорость линейной подачи электрода-инструмента

![]() ,

(2.14)

,

(2.14)

где – площадь проекции обрабатываемой поверхности на плоскость, перпендикулярную направлению подачи; – производительность, находимая по формуле (2.13). По известной скорости подачи можно рассчитать время обработки на станке и трудоемкость операции.

Если площадь переменная, то на чертеже обрабатываемого углубления перпендикулярно направлению подачи электрода-инструмента проводят секущие плоскости. Число сечений выбирают таким, чтобы с достаточной точностью установить закон изменения площади сечений по глубине обработки. Во всех случаях число сечений не должно быть менее 4. Для каждого сечения находят площадь обрабатываемой поверхности. По диаграммам, прилагаемым к станкам, для каждого сечения определяют производительность. Затем по формуле (2.14) рассчитывают среднюю скорость подачи и устанавливают закон изменения скорости электрода-инструмента по глубине.

В зависимости от свойств рабочей среды изменяются доля полезного использования энергии импульса, его предельная мощность. Для каждого вида обработки применяют оптимальные диэлектрические среды. Так, при электроэрозионном процессе с малой энергией импульса высокую производительность обеспечивает дистиллированная и техническая вода, керосин; при грубых режимах на электроимпульсном режиме применяют тяжелые фракции нефти (масла, дизельное топливо и др.) с высокой температурой вспышки (до 450 К).

В процессе обработки жидкая рабочая среда загрязняется, из-за чего снижается производительность. Загрязненность оценивают процентным отношением массы продуктов обработки к массе жидкости. При загрязненности до 4...5 % для черновых и 2...3 % для чистовых режимов производительность остается практически одинаковой по сравнению с чистой средой. Дальнейшее возрастание содержания продуктов обработки, особенно на чистовых режимах, приводит к снижению числа рабочих импульсов и производительности.

В процессе остывания частицы металла вызывают испарение части жидкости, изменение ее вязкости и зольности. Для поддержания высокой производительности необходимо периодически заменять рабочую среду.

Глубина лунки, получаемой на заготовке после каждого импульса, при одинаковых условиях обработки зависит от свойств обрабатываемого металла (температуры плавления, температуропроводности и энтальпии в расплавленном состоянии).Обрабатываемость оценивают отношением массы снятого исследуемого металла к массе металла, снятого с заготовки из стали 45 при одинаковых условиях обработки. Сталь 45 выбрана как наиболее широко применяемый конструкционный материал.

Вольфрам при прямой полярности имеет коэффициент обрабатываемости 0,7; молибден – 0,8; алюминий – 1,5; магний – 2,5. Обрабатываемость железа близка к единице. Чугун имеет низкую обрабатываемость из-за включений свободного графита. Жаропрочные сплавы благодаря низким температуропроводности и теплосодержанию в расплавленном состоянии обрабатываются лучше стали 45.

Для повышения производительности на обрабатываемой площади может быть параллельно размещено несколько электродов-инструментов. Если они подключены к одному генератору импульсов, то такая обработка называется многоэлектродной. При подключении каждого электрода к своему источнику питания обработку называют м н о г о кон-т у р н о й. На схеме, приведенной на рис. 2.21, показаны параллельно работающие от общего генератора электроды-инструменты /, 2, 3, которыми прошивают отверстия в заготовке 4, т. е. имеет место многоэлектродная обработка. Многоконтурный и многоэлектродный виды обработки возможны при изготовлении одной или нескольких деталей. Повышение производительности достигается за счет сокращения доли холостых импульсов.

Рис. 2.21. Схема многоэлектродной обработки

Для многоконтурной и многоэлектродной обработки расчет производительности следует выполнять по формуле, аналогичной (2.13), с учетом числа инструментов

![]() .

(2.15)

.

(2.15)

Здесь

![]() ,

где

,

где

![]() – коэффициент, учитывающий взаимное

влияние

контуров или электродов на скорость

эрозии. При числе контуров

– коэффициент, учитывающий взаимное

влияние

контуров или электродов на скорость

эрозии. При числе контуров

![]()

![]() ;

при

;

при

![]()

![]() .

Чтобы сохранить высокую производительность

и не усложнять оборудование, число

контуров обычно не превышает 9...10; число

электродов в одной оправке может

достигать сотен штук.

.

Чтобы сохранить высокую производительность

и не усложнять оборудование, число

контуров обычно не превышает 9...10; число

электродов в одной оправке может

достигать сотен штук.

При электроконтактной обработке в воздушной среде скорость съема металла зависит от тех же факторов, что и при эрозии в жидкости. Однако условия теплообмена в рассматриваемом случае имеют существенные отличия. Электроды при работе постепенно нагреваются до высоких температур, что не наблюдается при работе в жидкостях. При этом способе используются большие токи, а поскольку зависимость скорости съема от среднего тока имеет характер, близкий к линейному, то производительность процесса можно оценивать через силу тока:

![]() (2.16)

(2.16)

где

![]() – коэффициент, учитывающий режим

обработки и материал электродов.

– коэффициент, учитывающий режим

обработки и материал электродов.

При разрезании заготовок производительность

![]() (2.17)

(2.17)

где

![]() (

(![]() –

толщина

заготовки).

–

толщина

заготовки).

Скорость электроконтактного разрезания материалов в воздушной среде достигает 2...3 мм/с, что в 5...10 раз выше, чем при механической обработке.

Производительность легирования оценивают отношением площади нанесенного слоя ко времени. Она зависит от режима обработки и материала электрода-инструмента. Если наносят твердые сплавы, то скорость покрытия составляет в зависимости от режимов 2...8 мм2/с, в случае серебрения – до 15...20 мм2/с. Толщина слоя обычно не превышает 0,08...0,12 мм.