- •Последовательность выполнения работы.

- •1.Внеурочная подготовка.

- •2.Порядок выполнения работы.

- •Содержание отчета.

- •Контрольные вопросы.

- •Привод навесной части и коробка передач

- •Боковина левая; 2- система гидравлическая реверса мсу; 3- стяжка; 4- короб; 5,11- битер; 6- элеватор; 7- устройство для формирования валка; 8- опора; 9- ручка- фиксатор; 10- дополнительный валец

- •Регулировки мсу

- •Очиститель-накопитель прицепной (онп)

- •11,16, 24, 25, 31 — Передачи;17 — 22 — узлы переходного устройства; 26 — прицеп;27 — карданная передача; 29 — опора; 32 — колосовой элеватор;33 — колосовой шнек; 34 — опорное колесо.

- •Регулировки онп

Боковина левая; 2- система гидравлическая реверса мсу; 3- стяжка; 4- короб; 5,11- битер; 6- элеватор; 7- устройство для формирования валка; 8- опора; 9- ручка- фиксатор; 10- дополнительный валец

Рисунок 4 - Молотильно - сепарирующее устройство ( вид слева).

Регулировки мсу

Настройка режима работы МСУ включает выбор частоты вращения ротора (табл.1), зазора между бичом и молотильной декой, а также отверстий в подбарабанье и сепарирующих решетах.

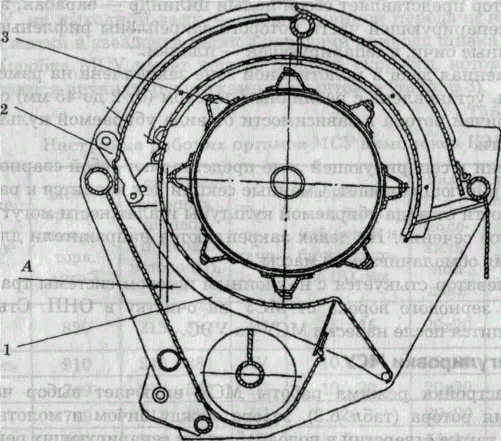

Регулировка зазора между молотильной декой и бичом ротора МСУ. Величина зазора А (рис.7) устанавливается по табл. 1 в зависимости от убираемой культуры. Для ее изменения необходимо отпустить гайки на правой и левой боковинах молотильно-сепарирующей зоны МСУ и вращением натяжного винта установить нужный зазор А. По окончании регулировки гайки следует зажать.

Рабочие параметры выбираются в соответствии с видом убираемой культуры и уточняются в зависимости от ее состояния (влажности, засоренности).

Исходную настройку рабочих органов МСУ рекомендуется производить согласно данным табл. 1. При сухой обмолачиваемой массе зазор А рекомендуется увеличивать, при влажной — уменьшать.

При уборке различных культур МСУ должно быть оснащено сменными декой и сепарирующими решетами.

Замена сепарирующих решет осуществляется в следующем порядке:

.— открывают передние щиты молотильно-сепарирующей зоны М— с помощью механизма регулировки деки опускают молотильную деку в нижнее положение;

— открепляют и снимают деку и сепарирующие решета;

— устанавливают и закрепляют новые секции;

— регулируют зазор А между декой, ротором в молотильно-сепарирующей зоне МСУ.

1 — молотильная дека; 2 — механизм регулировки деки;

3 — бич ротора; А — зазор между бичом и декой

Рисунок 5 - Регулировка молотильной деки

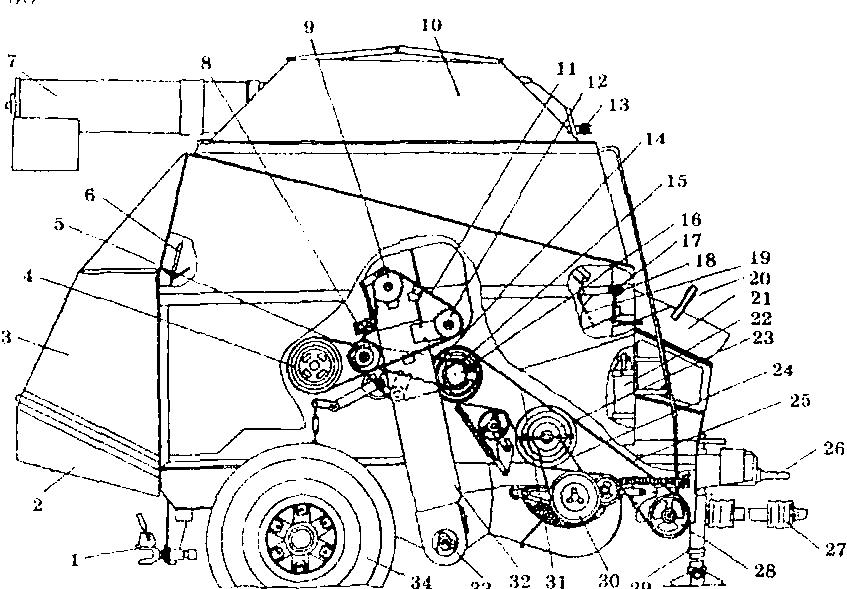

Очиститель-накопитель прицепной (онп)

Очиститель-накопитель агрегатируется с энергосредством при помощи тягово-сцепного устройства. ОНП (рис.6) состоит из шасси, системы очистки, бункера зерна, приемника, выгрузного устройства, содержащего наклонный и поворотный выгрузные шнеки, отвод с редуктором, горизонтальный зерновой шнек, узла загрузки зерна в бункер, состоящего из элеватора зернового и шнека загрузочного, крыши, верхней и нижней лестниц, гидросистемы, состоящей из гидроблока и гидроцилиндров; автоматической системы контроля АСК и электрооборудования; пневмотормозной системы и механизмов приводов.

Привод рабочих органов ОНП осуществляется от вала отбора мощности УЭС карданной передачей через конический редуктор.

Шасси является несущей системой ОНП и состоит из рамы и оси, жестко закрепленных между собой. На передней части рамы установлена регулируемая стояночная опора, на которую ОНП устанавливается при отсоединении от УЭС. При работе комплекса опора поднимается в верхнее положение.

.

1 — прицепное устройство; 2 — поддон; 3 — капот; 4, 9, 12, 14, 15, 23, 28, 30 — шкивы;

5— звездочка; 6 — пластина; 7 — выгрузной шнек;8 — натяжник; 10 — крышка;

11,16, 24, 25, 31 — Передачи;17 — 22 — узлы переходного устройства; 26 — прицеп;27 — карданная передача; 29 — опора; 32 — колосовой элеватор;33 — колосовой шнек; 34 — опорное колесо.

Рисунок 6 - Очиститель-накопитель прицепной (вид справа)

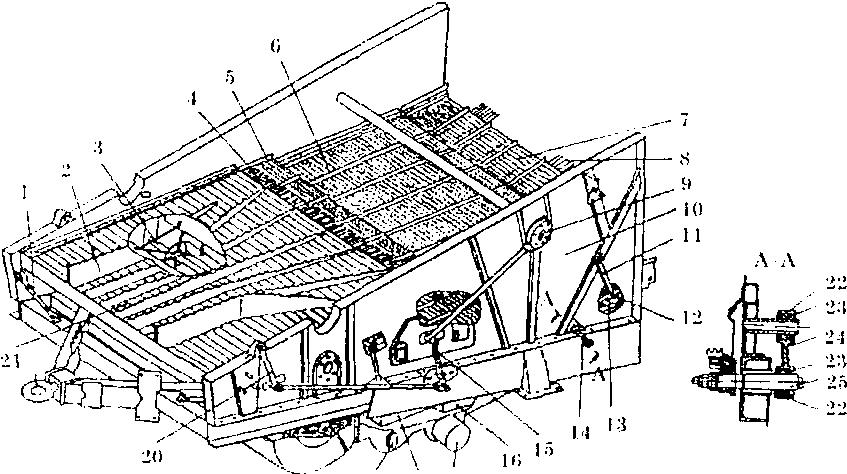

Система очистки (рис. 7)состоит из стрясной доски, верхнего решетного стана, содержащего дополнительное и верхнее решета, удлинителя верхнего решета; поддона удлинителя, нижнего решетного стана, состоящего из нижнего решета; поддона колосового и поддона зернового, шнека колосового, элеватора колосового, устройства домолачивающего и шнека распределительного, шнека зернового, вентилятора, боковин левой и правой и механизма привода.

Схема работы системы очистки. Зерновой ворох, попавший через приемник ОНП на стрясную доску, совершающую колебательные движения, предварительно Перераспределяется — зерно и тяжелые соломистые частицы опускаются вниз и движутся в нижней зоне слоя, а легкие и крупные соломенные частицы перемещаются в его верхней зоне. На пальцевой решетке стрясной доски происходит дальнейшая предварительная сепарация вороха: зерно, движущееся в нижней зоне слоя, поступает на дополнительное и верхнее решета верхнего решетного стана, а крупные соломенные частицы проходят по пальцевой решетке над решетами. Полова и легкие примеси под действием воздушной струи вентилятора выдуваются через капот ОНП и оседают на поле. Крупные соломенные частицы сходом с верхнего решета и удлинителя также через капот попадают на поле. На удлинителе выделяются недомолоченные колоски, которые поступают в колосовой шнек. Зерно, очищенное на верхнем решете, поступает на нижнее решето нижнего решетного стана, где очищается окончательно.

19 18 17

1 — стяжка; 2 — доска разделительная; 3— вентилятор;4 — пальцевая решетка; 5— дополнительное решето; 6 — решето верхнее; 7 — удлинитель; 8 — гребенка; 9 — шатун; 10 — боковина левая; 11 — задняя подвеска верхнего решетного стана;12 — поддон удлинителя; 13 — решето нижнее; 14 — задняя подвеска нижнего решетного стана; 15 — двуплечий рычаг; 16 — поддон колосовой; 17 — шнек колосовой, 18 — поддон зерновой; 19 — шнек зерновой; 20 — передняя подвеска стрясной доски; 21 — стрясная доска; 22 — крышка; 23 — сайлент-блок; 24 — рычаг; 25 — ось.

Рисунок 7 - Очистка

Очищенное зерно по зерновому поддону подается в зерновой шнек и далее зерновым элеватором и загрузочным шнеком — в бункер зерна. Сходы с нижнего решета поступают по колосовому поддону в колосовой шнек, после чего колосовым элеватором транспортируются на повторный обмолот в домолачивающее устройство, затем шнеком повторно распределяются по ширине стрясной доски.

Решета верхнего и нижнего решетных станов имеют регулируемые по наклону жалюзи. Изменение угла наклона жалюзи производится при помощи механизма регулировки трубчатым регулировочным ключом, закрепленным на правой боковине очистки.

Вентилятор очистки двухсекционный, центробежный с осевым забором воздуха. Регулирование потока воздуха, поступающего в систему очистки, осуществляется вручную при помощи рукоятки и фиксатора на оси вала контрпривода вариатора. Контроль частоты вращения вала вентилятора осуществляется по электронному указателю, расположенному в кабине УЭС.

Колосовой шнек осуществляет сбор не обмолоченных колосьев и отдельных зерен и подачу их в колосовой элеватор. Привод шнека производится цепью колосового элеватора, а контроль за частотой его вращения — по электронному указателю, установленному в кабине энергосредства.

Колосовой элеватор скребкового типа служит для подачи колосков и зерен, поступающих из колосового шнека в домолачивающее устройство. Привод элеватора осуществляется цепью от вала распределительного шнека. При эксплуатации элеватора необходимо периодически контролировать натяжение скребковой цепи.

Домолачивающее устройство предназначено для окончательного обмолота колосков, поступивших из системы очистки с помощью колосового элеватора. Устройство состоит из кожуха, ротора с закрепленными на нем лопастями, подбарабанья (деки) и механизмов приводов. Вал ротора приводится во вращение клиноременной передачей от вала контрпривода ОНП. Устройство не имеет технологических регулировок. Люк с крышкой служит для осмотра и очистки рабочих органов.

Распределительный шнек предназначен для равномерной подачи зернового вороха после домолачивающего устройства на стрясную доску для повторной очистки.

Зерновой шнек предназначен для сбора и подачи очищенного зерна от нижнего решетного стана в узел загрузки зерна в бункер. Контроль частоты вращения шнека осуществляется по электронному указателю, установленному в кабине.

Узел загрузки зерна в бункер предназначен для подачи зерна от зернового шнека в бункер и состоит из зернового элеватора и загрузочного шнека. При его эксплуатации необходимо периодически контролировать натяжение скребковой цепи элеватора.

Бункер предназначен для сбора зерна во время работы комбайна. В корпусе бункера смонтированы кожух горизонтального шнека, вибродно, вибратор, загрузочный шнек, наклонный выгрузной и поворотный выгрузной шнеки с механизмами приводов. На передней боковине корпуса расположено смотровое окно для наблюдения за заполнением бункера зерном и окно пробоотборника для взятия пробы зерна из бункера в процессе работы комплекса. Кроме того, на передней боковине в бункере имеются датчики автоматической системы контроля для звуковой и световой сигнализации о заполнении бункера зерном на 70 и 100 %.

Поворотный выгрузной шнек может быть установлен при помощи гидроцилиндра управления поворотом в рабочее и транспортное положения; управление осуществляется из кабины УЭС. Для осуществления выгрузки зерна выгрузное устройство снабжено приводом с механизмом включения. Механизмы включения привода выгрузного устройства и поворота выгрузного шнека имеют блокировку, предусматривающую невозможность включения привода выгрузного устройства при транспортном положении шнека и поворота шнека в транспортное положение при его рабочем положении и включенном приводе последнего. При отключении привода выгрузного устройства автоматически отключается и вибратор. В транспортном положении поворотный выгрузной шнек поддерживается опорой.

Вибродно опирается на днище бункера через стойки. Во время работы оно получает от вибратора высокочастотные колебания, которые передаются лежащему на нем слою зерна, резко снижая коэффициент трения внутри зерновой массы и создавая тем самым условия для активного поступления зерна к горизонтальному шнеку.