- •Лекция № 1 Тема: применение плазмы в металлургии

- •Лекция № 2 Тема: плазмохимия в металлургии

- •Лекция №3 Тема: плазменная полимеризация

- •Лекция № 4 Тема: плазменная резка

- •Запрещается

- •Категорически запрещается

- •Плазменная сварка

- •Микроплазменная сварка

- •Лекция № 5 Тема: применение плазмы в точных технологиях

- •Лекция № 6 Тема: плазма в энергетике. Мгд – генераторы

- •Мнгд-генераторы

- •2 Система закрытого цикла

- •3 Жидкометаллические циклы

- •Вихревой генератор

- •Полученные результаты и их обсуждение

- •Лекция № 7 Тема: плазма в медицине

- •Плазма против кариеса

- •Микроплазменный скальпель-облучатель

- •Способ лечения трофических язв

- •Лекция № 8 Тема: применение плазмы в космосе

- •Лекция № 9 Тема: термоядерный синтез

- •Лекция № 10 Тема: Плазма в сельском хозяйстве

- •Лекция № 11 Тема: перспективы использования плазмы

Запрещается

- касаться соплом разрезаемого изделия, так как это приводить к отклонению электрической дуги к месту касания и преждевременному выходу из строя сопла;

- продолжать резку изделия при появлении в режущей струе зеленого пламени, свидетельствующего о начале горения меди электрода (катода);

- продолжать работу, если обнаружена течь в изделии, до устранения неполадки.

Категорически запрещается

- производить замену электрода (катода), сопла и производить другие работы при включенном источнике питания – опасно для жизни!

Характерные неисправности и методы их устранения

неисправность |

вероятная причина |

метод устранения |

1 |

2 |

3 |

Не возбуждается дежурная дуга |

Неисправность источника питания. |

Устранить в соответствии с рекомендациями на источник питания |

|

Установлено давление воздуха выше или ниже допустимого |

Установить давление согласно п. 2 поз. 7 |

|

Катод и сопло замкнуты между собой или большой зазор "катод-сопло". |

Установить номинальный зазор согласно п. 6.2 |

Режущая дуга возникает нестабильно, процесс резки протекает неустойчиво |

Неисправность источника питания |

Устранить в соответствии с рекомендациями на источник питания |

Электрод выработал свой ресурс |

Заменить электрод |

|

При возбуждении основной дуги сопло и катод выходят из строя |

Нарушена центровка катода |

Заменить катод |

Нарушена центровка сопла |

Заменить сопло |

|

Ток дуги и расход плазмообразующего газа не соответствует технологическим параметрам |

Отрегулировать ток и расход газа в соответствии с технологическими рекомендациями. |

|

Течь воды |

Не уплотняет одна из прокладок |

Заменить прокладку |

Плазмообразующий газ поступает в систему охлаждения |

---------- // --------- |

---------- // --------- |

Вода на сливе отсутствует или вытекает толчками |

--------- // ---------- |

--------- // -------- |

Технологические рекомендации

Правильный выбор технологического режима способствует выполнению качественной резки и уменьшению износа изделия.

При заданной толщине разрезаемого металла основные показатели процесса - скорость резки и качество поверхности реза зависят от:

- тока дуги;

- расхода воздуха;

- геометрии сопла.

Ток дуги выбирается в зависимости от необходимой скорости резки данной толщины.

Оптимальное расстояние до поверхности разрезаемого изделия 10-15 мм. При уменьшении этого расстояния возникает опасность замыкания каплями расплавленного металла промежутка "изделие-сопло", ухудшается качество поверхности реза, уменьшается скорость резки. С увеличением этого расстояния ухудшаются условия зажигания дуги, снижается качество поверхности реза и увеличивается его ширина по верху.

Качество поверхности реза характеризуется геометрией реза (неперпендикулярностью) и шероховатостью по ГОСТ 14792-69.

При скорости резки меньше оптимальной рез становится шире внизу, на его поверхности наблюдаются неровности, на нижней кромке разрезаемого металла образуется град. Такой режим характеризуется тем, что факел раскаленного газа, выходящий на нижнюю плоскость разрезаемого металла, вертикален. Впереди по резу металл выплавляется раньше, чем подошла дуга. Нарушается стабильность процесса, увеличивается вероятность двойного дугообразования.

При скорости резки большей оптимальной рез ссужается к нижней плоскости листа. Возможен непрорез, увеличивается возможность двойного дугообразования.

При оптимальной скорости резки разница в ширине реза между его верхними и нижними участками минимальна. Факел, выходящий за нижнюю плоскость разрезаемого металла, отклоняется от вертикальной оси на 15-20 °.

Уменьшение скорости резки всегда приводит к увеличению напряжения на дуге при прочих равных условиях, т.е. при неизменном токе и расходе воздуха.

При выборе режима резки необходимо учитывать, что при увеличении тока дуги и расхода воздуха снижается ресурс работы электрода и сопла.

Электрод плазмотрона рассчитан на определенное число зажиганий основной дуги, каждое зажигание сокращает срок его службы.

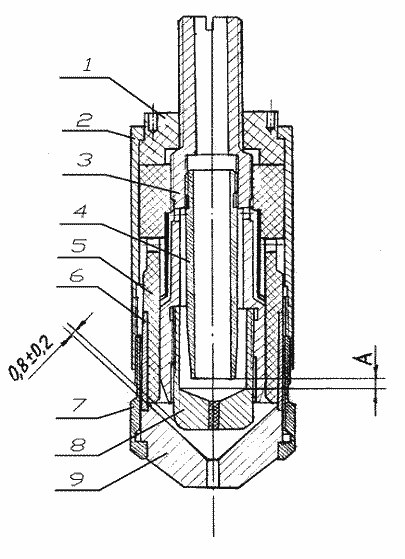

ПЛАЗМОТРОН П1-140

Рис. 4.4 - Плазмотрон П1-140

1 – гайка; 2 – корпус; 3 – электрододержатель; 4 – дефлектор электрододержателя; 5 – завихритель; 6 – седло; 7 – мундштук; 8 – элекрод; 9 – сопло; 10 – дефлектор завихрителя.

Технические характеристики

№ |

Наименование |

Ед-ца измерения |

Значение |

1 |

Род тока |

|

Постоянный |

2 |

Номинальный рабочий ток |

А |

120 |

3 |

Максимальный рабочий ток |

А |

150 |

4 |

Напряжение холостого хода источника питания (не более) |

В |

300 |

5 |

Максимальная толщина для разрезаемого листа (углеродистая сталь) на номинальном токе |

мм |

40 |

6 |

Плазмообразующий газ |

|

Воздух |

7 |

Давление плазмообразующего газа на входе в плазмотрон |

Атм. |

4+0,5 |

8 |

Расход плазмообразующего газа |

м3/ч |

18 |

9 |

Охлаждение плазмотрона |

|

Воздушное |

10 |

Масса плазмотрона |

кг |

0,2 |

Комплект поставки

№ |

Обозначение |

Наименование |

Кол. |

1 |

П1-140 |

Плазмотрон |

1 |

Устройство и принцип работы (рис. 4.4)

Воздух под давлением по внутренней полости электрододержателя (поз.3) через его дефлектор (поз.4) подается к электроду (катоду) (поз.8), охлаждает его внутреннюю поверхность, далее проходя между дефлектором электрододержателя (поз.4) и электродом охлаждает поверхность электрода и выходит через каналы электрододержателя в полость между электрододержателем и корпусом текстолитовым (поз.5). Далее идет разделение воздуха на два потока:

1-ый поток, плазмообразующий, поступая между стенками корпуса текстолитового и электрододержателя через резьбовые каналы, получает завихрение, попадает в полость между электродом и соплом (поз.9) и выходит через канал сопла.

2-ой поток, охлаждающий, проходя между седлом (поз.6) и мундштуком (поз.7), охлаждает наружную поверхность сопла.

При подаче напряжения на электрододержатель через осциллятор происходит образование электрической дуги на зазоре между катодом и соплом, которая, попадая в зону 1 –ого воздушного потока, выдувается из сопла и «садится» на его наружную поверхность. При приближении к разрезаемому изделию дуга переходит на изделие и центральную поверхность катода, которая выполнена из циркония (или гафния).

Подготовка к работе

Плазмотрон поставляется в готовом к работе состоянии. Для работы необходимо завернуть плазмотрон в ручку (держатель) до момента касания кожуха плазмотрона с токоподводом высокого напряжения от осциллятора.

Эксплуатация и техническое обслуживание изделия

В процессе работы плазмотрона происходит выработка циркониевой (гафниевой) вставки электрода и увеличение диаметра канала сопла. Поэтому данные детали подлежат замене.

Катод подлежит замене при глубине выгорания вставки более 2 мм. Дальнейшее использование электрода приводит к его выгоранию и выходу из строя плазмотрона.

Сопло подлежит замене при увеличении диаметра сопла не более двух диаметров от первоначального.

Замена катода и регулировка зазора между катодом и соплом.

-отвернуть мундштук (поз.7);

-снять сопло (поз.9);

-вывернуть электрод (катод) (поз.8);

-проверить дефлектор электрододержателя (поз.4), он должен быть завернут в электрододержатель до упора;

-завернуть новый катод до упора вручную;

-вывернуть на 1,5-2 оборота электрод;

-установить на него сопло до полного касания поверхности электрода;

-штангенциркулем через канал сопла замерить расстояние от верхний площадки сопла до наружной поверхности катода;

- завернуть катод до упора и вновь замерить это же расстояние; разница замеров должна составлять допустимые 0,80,2 мм

Если величина зазора больше или меньше допустимой, необходимо ключом плазмотрона отвернуть гайку (поз.1) и, вращая электрододержатель (поз.3), переместить его, уменьшая или увеличивая расстояние от электрода до сопла. Затем завернуть гайку.

-установить сопло посадочными кромками в седло (поз.6);

-завернуть мундштук (поз.7) до упора вручную, при этом кромки мундштука должны равномерно прижать сопло к стакану.

Внимание: Неправильно установленное сопло (перекос, неплотная посадка сопла в седло) приводит к быстрому пробою и выходу плазмотрона из строя.

ЗАПРЕЩАЕТСЯ

- касаться соплом и мундштуком разрезаемого изделия, так как это приводить к отклонению электрической дуги к месту касания и преждевременному выходу из строя сопла и мундштука;

- продолжать резку изделия при появлении в режущей струе зеленого пламени, что свидетельствует о начале горения меди электрода.

Периодически, не реже 1 раза в месяц, разбирать плазмотрон, дополнительно вывернуть электрододержатель. Проверить чистоту канавок на наружной поверхности электрододержателя. При загрязнении канавок протереть поверхность чистой ветошью смоченной в бензине.

Проверить затяжку пары электрододержатель – завихритель. Усилие затяжки должно быть 2-3 кг.

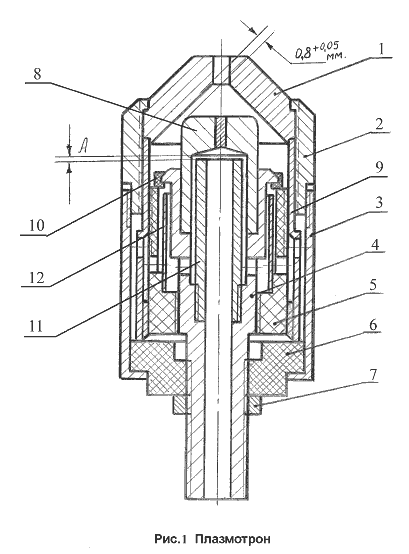

ПЛАЗМОТРОН ПУРМ П1-180

Рис. 4.5 - Плазмотрон П1-180М

1 – сопло; 2 – мундштук; 3 – кожух; 4 – электрододержатель; 5 - завихритель; 6 – гайка; 7 – контргайка; 8 – электрод; 9 – стакан; 10 – кольцо; 11 - дефлектор электрододержателя; 12 – дефлектор завихрителя.

Технические характеристики

№ |

Наименование |

Ед-ца измерения |

Значение |

1 |

Напряжение трехфазной питающей сети при частоте 50 Гц |

В |

3805% |

2 |

Максимальный рабочий ток |

А |

180 |

3 |

Номинальный рабочий ток |

А |

160 |

4 |

Напряжение холостого хода |

В, не более |

300 |

5 |

Потребляемая мощность (не более) |

КВт |

30 |

6 |

Наибольшая толщина разрезаемого металла (углеродистая сталь) при номинальном напряжении 380В при резке вручную |

мм, не менее |

50 |

7 |

Скорость резки, углеродистой стали толщиной 10 мм |

мм/мин, не менее |

2000 |

8 |

Режим работы на номинальном токе, ПВ |

ПВ, % |

100 |

9 |

Плазмообразующая среда |

- |

воздух |

10 |

Охлаждение плазмотрона |

- |

воздушное |

11 |

Расход воздуха |

м3/ч |

30 |

12 |

Давление воздуха |

атм. |

5-6 |

13 |

Степень защиты по ГОСТ 14254 |

- |

IP21 |

14 |

Габаритные размеры: источник питания (LxBxH) |

мм |

790х510х900 |

15 |

Длина коммуникаций от источника питания до плазмотрона |

м |

10-30 |

16 |

Масса аппарата (без компрессора) |

кг, не более |

250 |

Комплект поставки

№ |

Обозначение |

Наименование |

Кол. |

1 |

ИП-180М |

Источник питания для аппарата плазменной резки металлов ПУРМ-180М |

1 |

2 |

КШ1П-Р-10; РП1-180М |

Ручка с пакетом кабель-шланговым для установок типа ПУРМ |

1 |

3 |

П1-180М |

Плазмотрон для ПУРМ-180М (воздушного охлаждения) |

1 |

4 |

ВП2Б1-10А |

Предохранитель |

2 |

5 |

К1-01У |

Катод для ПУРМ-180М |

10 |

6 |

С1-180М |

Сопло для ПУРМ-180М |

5 |

7 |

КП1 |

Ключ плазмотрона |

1 |

8 |

|

Кабель заземления |

1 |

Комплектация оборудования может отличаться от приведенной в зависимости от модификации и исполнения установки.

Аппарат ПУРМ-180М может дополнительно комплектоваться компрессором типа К-24 Бежецкого завода автоспецоборудования, системами очистки сжатого воздуха от влаги, масла и пыли.

Также аппарат может использоваться как силовая часть шарнирных копирных машин типа АСШ-2, АСШ-70, «Огонек», «Гугарк», «Орбита».

Устройство и принцип работы (рис. 4.5)

В источник питания входит силовой понижающий трансформатор, панельный блок выпрямителей переменного тока, системы защиты и обеспечения работы аппарата в заданных технических параметрах.

На передней панели источника питания находятся выключатели подачи электропитания, контрольные лампы, блок предохранителей, выключатель вентилятора, манометр давления воздуха в компрессоре. Под левой боковой откидной крышкой находится панель подключения источника питания к подводящему кабелю. Под правой боковой откидной крышкой находится панель подключения кабель-шлангового пакета. Для удобства работы источник питания установлен на колесах обеспечивающих возможность его перемещения.

Резак плазменный в сборе с электрическими и воздушными коммуникациями состоит из плазмотрона (рис.4.5), ручки, кабеля поджига дежурной дуги, токогазоподвода и кабеля управления.

Токогазоподвод представляет собой армированный шланг внутренним диаметром 12 мм, в котором протянут провод высокого напряжения.

Плазмотрон обеспечивает условия для образования и поддержания плазменной дуги.

Ручка резака служит для соединения электрической цепи и воздушной магистрали с плазмотроном, который ввинчивается в переднюю часть внутренней стороны ручки.

На внутренней стороне ручки находится клавиша включения резака в работу.

Процесс плазменной резки основан на использовании воздушно-плазменной дуги постоянного тока прямого действия (электрод-катод, разрезаемый металл-анод).

Сущность процесса заключается в местном плавлении и выдувании расплавленного металла с образованием полости реза при перемещении резака относительно разрезаемого металла.

Для возбуждения рабочей дуги, первоначально, через осциллятор зажигается дежурная дуга между электродом и соплом плазмотрона, которая выдувается из сопла в виде плазменного факела длинной до 60 мм. Ток дежурной дуги -40 А.

При касании факела дежурной дуги разрезаемого металла возникает рабочая режущая дуга между электродом и металлом, дежурная дуга при этом автоматически выключается.

Подготовка аппарата к работе

Заземлить источник питания (далее ИП), компрессор и разрезаемое изделие гибким медным кабелем сечением не менее 6 мм2.

Подсоединить кабель-шланговый пакет и коммуникации к аппарату.

С целью упрощения операций подключения кабель-шлангового пакета к панелям подключений, каждый элемент соединительной пары имеет свой размер.

При комплектации ИП выносным осциллятором (постом), выносной пост поставляется в сборе с кабель-шланговым пакетом.

Кабель «Изделие» подсоединить к клемме «Изделие» на панели подключений ИП. Другой конец с помощью зажима закрепить на разрезаемом изделии

Отвернуть плазмотрон резака. Снять сопло и вывернуть электрод (катод). Осмотреть поверхности сопла и электрода. Если глубина выгорания циркониевой (гафниевой) вставки электрода составляет 2 мм, электрод подлежит обязательной замене, так как дальнейшая эксплуатация такого электрода приведет к разрушению плазмотрона.

Рабочие поверхности сопла и электрода должны быть чистыми. Появляющийся в процессе эксплуатации нагар необходимо зачистить мелкозернистой шкуркой.

Проверить состояние резьбы электрода. Электрод должен заворачиваться свободно до упора вручную с небольшим усилием для фиксации.

Посадочная поверхность сопла должна быть чистой, без сколов и вмятин. Диаметр отверстия сопла не должен превышать более двух диаметров от первоначального значения.

Собрать плазмотрон, проверить зазор между соплом и электродом, который должен быть 0,80,2 мм. Если величина зазора выходит за указанные значения – произвести регулировку для чего:

-отвернуть мундштук;

-снять кожух;

-отвернуть и снять контргайку и гайку плазмотрона;

-вставить штифты ключа плазмотрона в пазы завихрителя;

-установить сопло плазмотрона на своё посадочное место;

-вращая ключ плазмотрона по часовой стрелке добиться момента касания внутренней поверхности сопла с наружной поверхностью электрода;

штангенциркулем, через канал сопла, замерить расстояние от наружной поверхности сопла до центральной части электрода;

-вращая ключ плазмотрона против часовой стрелки добиться увеличения замеренного ранее расстояния на величину 0,8 0,2 мм;

- зафиксировать выставленный зазор гайкой с последующей затяжкой контргайкой ;

-установить кожух и завернуть мундштук плазмотрона;

- завернуть плазмотрон в ручку.

Установить автоматический выключатель на источнике питания в положеие «Выкл.»

Кабелем (КГ 316+16) источник питания подключить к внешней сети, для чего открыть левую крышку ИП и клеммами панели подключения закрепить фазовые кабели. Кабель «Земля» закрепить на болт заземления рядом с панелью.

Порядок работы и условия эксплуатации

Включить компрессор и проверить направление вращения коленчатого вала компрессора.

В случае вращения коленчатого вала в противоположную сторону, выключить автомат включения компрессора и поменять местами два соединительных провода кабеля подсоединения, закрепленных на распределительном щите.

Примечание: Рекомендуется использовать воздух с влажностью не более 80 %, без масла и механических примесей.

Отрегулировать (при необходимости) регулятор давления на компрессоре на давление срабатывания предохранительного клапана 6 атм.

Включить автомат расположенный на передней панели ИП, при этом должна загореться лампочка «Сеть» и включиться вентилятор охлаждения выпрямительного блока.

Убедиться, что начался рост давления на манометре, расположенном на передней панели.

Проверить поджиг дежурной дуги. Для этого направить плазмотрон в сторону и нажать клавишу на ручке резака. При этом должна возникнуть дежурная дуга, которая при нажатой кнопке а в т о м а т и ч е с к и отключается через 1,5-2,0 секунды.

Запрещается прерывать работу дуги принудительно отключением клавиши.

Расположить резак над разрезаемым изделием на расстоянии 5-10 мм. От рабочей поверхности сопла и нажать клавишу.

После возникновения режущей дуги скорость перемещения резака должна быть такой, чтобы дуга резала металл на всю толщину и горела без обрыва. При чрезмерной скорости перемещения резака дуга не успевает проплавлять металл и частицы расплавленного металла, выбрасываются на поверхность изделия.

Внимание!!! в процессе резки необходимо выдерживать зазор между соплом, мундштуком сопла и разрезаемым изделием, так как частые касания изделия приводят к преждевременному выходу из строя не только сопла и мундштука, но и плазмотрона в целом.

При появлении в процессе резки зеленоватого оттенка режущей дуги прекратить резку, выключить ИП, через 30-40 секунд выключит компрессор (время охлаждения плазмотрона) и проверить состояние катода.

Категорически запрещается выворачивать плазмотрон при наличии давления воздуха в кабель-шланговом пакете. Это приведет к разрушению резьбового соединения плазмотрон – ручка.

По окончанию работы выключить вентилятор, обесточить ИП путем выключения автомата на передней панели, отключить подачу воздуха к ИП. Вывернуть плазмотрон и продуть кабель-шланговый пакет сжатым воздухом давлением 5-6 атм.

Рекомендации: Для предотвращения замерзания конденсата влаги в кабель-шланговом пакете при эксплуатации в условиях пониженных температур рекомендуется в конце рабочего дня отсоединить кабель-шланговый пакет и хранить его в отапливаемом помещении.

Техническое обслуживание

Техническое обслуживание аппарата «ПУРМ-180М» заключается в периодической проверке герметичности воздушной системы, контроле затяжек гаек крепления отдельных агрегатов, зачистке контактов электромагнитных пускателей и выключателей, установленных в каркасе источника питания. Не реже одного раза в три месяца необходимо производить очистку пазов охладителей и внутренних полостей источника питания от пыли.

Один раз в месяц разобрать плазмотрон, дополнительно вывернуть прилагаемым к плазмотрону ключом завихритель в сборе с электрододержателем. Проверить чистоту канавок на наружной поверхности стакана. При загрязнении канавок протереть поверхность чистой ветошью смоченной в бензине.

Проверить состояние уплотнительного кольца. При наличии следов выплавления, смещение, деформации на видимой поверхности кольца – кольцо заменить.

Проверить затяжку пары электрододержатель – завихритель. Усилие затяжки должно быть 2-3 кг.

Меры безопасности

Процесс воздушно-плазменной резки связан с применением высокотемпературной дуги, возбуждаемой при напряжении питания источника-300 вольт. Резка сопровождается плавлением и испарением металла с выделением вредных окислов и паров, поэтому при эксплуатации аппарата в закрытых помещениях необходимо место резки обеспечить вентиляцией с 10-ти кратным воздухообменом.

К работе допускаются лица не моложе 18 лет, имеющие разрешение на проведение электросварочных работ и квалификацию специалистов не ниже IV разряда, прошедших теоретическое и практическое обучение правилам работы с аппаратом.

Каждый раз перед началом работы необходимо визуально убедиться в исправности изоляции соединительных проводов и кабелей, особенно тех, которые перемещаются в процессе работы в зоне резки металла.

Не допускается работа при повреждениях изоляции проводов и воздушных шлангов.

Выполнение работ во взрывоопасных и взрывопожарных помещениях должно производиться в соответствии с требованиями, изложенными в «Типовой инструкции по организации безопасного ведения огневых работ на взрывоопасных и взрывопожароопасных объектах» РД 09-364-00, утвержденной Госгортехнадзором.

Категорически запрещается работа аппарата во время выпадение атмосферных осадков. На это время выносной пост, компрессор, источник питания и резак должны иметь внешнюю защиту.

Замену электрода или сопла следует производить только при выключенном источнике питания.

Запрещается при включенном источнике питания касаться головки резака (мундштука плазмотрона) - опасно для жизни.

Во избежание травматизма ЗАПРЕЩАЕТСЯ:

-производить регулировку, наладку и другие работы на неотключенном от сети аппарате;

-продолжать работу при обнаружении неисправности;

-работать без защитной сварочной маски.

Возможные неисправности и способы их устранения

Не возбуждается дежурная дуга при нажатии на клавишу резака.

Лампочка «КЗ» не горит.

Вероятная причина:

-давление воздуха в системе выше допустимого;

-большой зазор между электродом и соплом;

-внутренний обрыв в кабеле дежурной дуги, или кабеле управления;

-зазор между электродами разрядника осциллятора более допустимого;

-не включен микровыключатель блокировки под защитным кожухом выносного поста;

-в воздушной магистрали скопилась вода.

Способ устранения:

-отрегулировать зазор;

-заменить неисправный кабель;

-отрегулировать зазор на разряднике осциллятора;

-микровыключатель выносного поста в рабочем положении должен быть обжат, выяснить причину отсутствия обжатия и устранить;

-слить конденсат из ресивера компрессора, вывернуть плазмотрон, продуть систему от компрессора в течение 2-3 минут.

Горит лампочка «КЗ».

Вероятная причина:

-короткое замыкание между соплом и электродом.

Способ устранения:

-зачистить поверхность сопла и электрода, установить необходимый зазор.

Не возбуждается режущая дуга.

Вероятная причина:

-нет контакта цепи - Источник питания («Изделие») – разрезаемое изделие.

Способ устранения:

-проверить надежность контакта соединительного кабеля;

-перебрать плазмотрон, проверить герметичность воздушных коммуникаций, сменить сопло, сменить электрод.

Частый выход из строя электрода и сопла, перегрев плазмотрона.

Вероятная причина:

-перекрыта воздушная магистраль;

-негерметичность системы воздушных коммуникаций;

-компрессор не выдает требуемый расход воздуха;

-слабое истечение воздуха из плазмотрона.

Способ устранения:

-проверить техническое состояние воздушной магистрали;

-выполнить работы согласно требований указанных в паспорте компрессора;

- разобрать и промыть ацетоном детали плазмотрона, продуть сжатым воздухом.

При нажатии на клавишу резака отсутствует поджиг дежурной дуги, при этом силовой трансформатор источника питания начинает «гудеть».

Вероятная причина:

-пробой одного из диодов в цепи выпрямителей переменного тока.

Способ устранения:

-заменить отказавший диод.

После замены электрода отсутствует поджиг дежурной дуги, нет выхода воздуха из плазмотрона.

Вероятная причина:

-нет зазора «А» в магистрали подачи на охлаждение и образование дуги плазмотрона.

Способ устранения:

-вывернуть электрод, замерить глубину внутренней поверхности электрода, которая должна превышать величину выступа воздуховода над поверхностью электрододержателя

на 1,0+0,2 мм.

Максимальная толщина разрезаемого металла ниже значений указанных в технических характеристиках данного паспорта.

Вероятная причина:

-мощность и напряжение внешней сети, к которой подключен аппарат ниже требуемых значений.

Способ устранения:

-подключить аппарат к сети требуемой мощности и напряжению.

ВЫВОДЫ

Плазмотрон П2-400 ВР, в основном используется для ручной воздушно-плазменной резки черных и цветных металлов, а также их сплавов толщиной до 100.

Данный плазмотрон используется как в аппарате воздушно-плазменной резки «ПУРМ-400В», так и с другими источниками питания для воздушно-плазменной резки с техническими характеристиками, аналогичными «ПУРМ-400В».

Плазмотрон изготавливается в климатическом исполнении УХЛ, категория размещения 2 по ГОСТ 15150-69 для работы при температуре окружающей среды от + 50С до +350С.

Плазмотрон П1-140, в отличии от предыдущего плазмотрона, предназначен не только для ручной, но и полуавтоматической воздушно-плазменной резки нержавеющих сталей, черных и цветных металлов толщиной до 40 мм.

Этот плазмотрон также может быть использован при работе, как со специализированными аппаратами воздушно-плазменной резки «ПУРМ‑140», так и с другими источниками питания для плазменной резки с напряжением холостого хода не превышающим 280В, или имеющими возможность понижения напряжения холостого хода до 280В.

Плазмотрон «ПУРМ-180М» предназначен для разделительной резки нержавеющих сталей, черных и цветных металлов с использованием плазмотрона воздушного охлаждения.

Процесс основан на использовании воздушно-плазменной дуги постоянного тока прямого действия.

Аппарат изготавливается в климатическом исполнении У категории размещения 2 по ГОСТ 15150, но для работы при температуре окружающего воздуха от –10 до +40С и относительной влажности до 80%.

Окружающая среда должна быть не взрывоопасной и не содержащей агрессивных газов и паров в концентрациях разрушающих металлы и изоляционные материалы. Аппарат в соответствии с ГОСТ 12221 относится к типу ПлР-2-200.