- •Лекция № 1 Тема: применение плазмы в металлургии

- •Лекция № 2 Тема: плазмохимия в металлургии

- •Лекция №3 Тема: плазменная полимеризация

- •Лекция № 4 Тема: плазменная резка

- •Запрещается

- •Категорически запрещается

- •Плазменная сварка

- •Микроплазменная сварка

- •Лекция № 5 Тема: применение плазмы в точных технологиях

- •Лекция № 6 Тема: плазма в энергетике. Мгд – генераторы

- •Мнгд-генераторы

- •2 Система закрытого цикла

- •3 Жидкометаллические циклы

- •Вихревой генератор

- •Полученные результаты и их обсуждение

- •Лекция № 7 Тема: плазма в медицине

- •Плазма против кариеса

- •Микроплазменный скальпель-облучатель

- •Способ лечения трофических язв

- •Лекция № 8 Тема: применение плазмы в космосе

- •Лекция № 9 Тема: термоядерный синтез

- •Лекция № 10 Тема: Плазма в сельском хозяйстве

- •Лекция № 11 Тема: перспективы использования плазмы

Лекция № 4 Тема: плазменная резка

Среди распространенных электродуговых способов обработки металлов широкое применение находят способы, основанные на использовании сжатой дуги, получившие название плазменно-дуговых способов обработки. Наибольшая эффективность достигается в случаях использования плазменной технологии для резки, сварки, наплавки и напыления. Высокая производительность и качество резки плазменной струей вытесняет из технологических процессов такие способы как газокислородная резка.

Резка является наиболее распространенным технологическим процессом. Для ее проведения используются самые различные методы: механические, электрохимические, электрофизические, физико-химические. Каждый из них имеет свои достоинства и недостатки. Однако, в последнее время возникла настоятельная производственная необходимость в разработке и промышленном освоении методов резки современных конструкционных материалов, сочетающих высокие показатели как по производительности процесса, так и по точности и качеству поверхностей реза. Многие из вышеперечисленных методов оказались неспособными выполнить такие высокие требования.

В настоящее время наиболее перспективным методом разделения материалов является плазменная резка металлов.

Характеристика технологии плазменной резки

Плазменная резка металлов – это технологический процесс, при котором отделение частей разрезаемой заготовки проводится посредством использования концентрированного нагрева, создаваемого электрической дугой. Плазменная резка основана на использовании физических процессов расплавления металла и последующего удаления расплава из полости реза струей газа.

Технико-экономическая целесообразность широкого использования плазменной резки заключается в следующем: плазменной резке поддаются все металлические материалы, в то время как кислородной резкой можно обрабатывать сталь и титановые сплавы.

Воздушно-плазменная резка имеет значительно более высокие скорости резки, чем ацетиленокислородная в диапазоне наиболее употребляемых толщин (до 30 мм)

Анализ протяженности резов, полученных в течении 1 года, при плазменной и кислородной резки низкоуглеродистых и низколегированных сталей показывает, что даже при толщине 40 мм, плазменная резка по производительности более, чем в 2 раза превышает кислородную.

Эффективность процесса плазменной резки и возможность его применения в различных условиях машиностроительного производства в значительной мере зависят от особенностей конструкции эксплуатационных свойств комплекса оборудования, применяемого для подогрева обрабатываемого материала.

В состав комплекса входят: плазмотрон, источник питания постоянного тока (выпрямитель с регулятором силы тока); пульт управления с контрольно-измерительными и регулирующими приборами, оборудованием для зажигания дуги; система газоснабжения и водяного охлаждения; система автоматической блокировки в случае аварийных ситуаций (падение давления воды, плазмообразующего газа, короткое замыкание и т.п.).

Рис. 4.1 - Плазменная резка

Типы плазматронов для плазменной резки. Технические требования характеристики

Плазмотроны для плазменной резки обычно состоят из двух основных узлов, электродного и соплового. Дуга горит между электродом и изделием (металлом). Эти узлы изолированы друг от друга и снабжены устройствами для подачи газа, электроэнергии и охлаждающей воды.

Сопло, как правило, изготовляют из меди. Применение марок МО и МОО позволит повысить долговечность сопла ввиду улучшения показателей теплопроводности и электропроводности.

Для плазмотронов, работающих на инертных и восстановительных газах, применяют катоды из вольфрама, например, марки ВЛ-4. Добавки оксида лантана, как и некоторых других оксидов ( тория, иттрия, ) позволяет получить необходимую величину термоэлектронной эмиссии материала катода при меньшей температуре его торца. На установках плазменно-воздушной резки используют циркониевые или гафниевые катоды.

ПЛАЗМОТРОН П2-400ВР

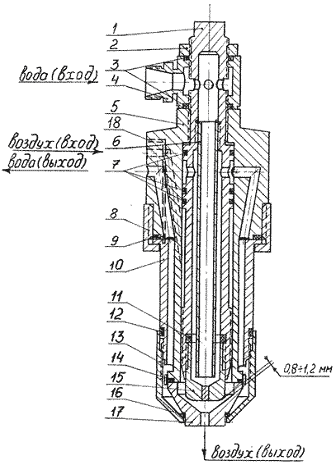

Рис. 4.1 - Плазмотрон П2-400ВР

1 – электрододержатель; 2 – гайка; 3 – прокладки водоподвода; 4 - водоподвод; 5 – корпус изоляционный; 6 – дефлектор электрододержателя; 7 - прокладки электрододержателя; 8 – гайка крепления корпуса; 9 – прокладка изоляционного корпуса; 10 – корпус; 11 – прокладка электрода; 12 - прокладка корпуса; 13 – мундштук; 14 – прокладка мундштука; 15 – электрод (катод); 16 – прокладка сопла; 17 – сопло; 18 – токоподвод дежурной дуги.

Технические характеристики

№ |

Наименование |

Ед-ца измерения |

Значение |

1 |

Род тока |

|

постоянный |

2 |

Рабочий ток |

А |

100-400 |

3 |

Номинальная продолжительность включения (ПВ) |

% |

100 |

4 |

Напряжение холостого хода источника питания (не более) |

В |

300 |

5 |

Наибольшая толщина разрезаемого металла (углеродистая сталь) |

мм |

100 |

6 |

Плазмообразующий газ |

|

воздух |

7 |

Давление плазмообразующего газа на входе в плазмотрон |

Атм. |

1-6 |

8 |

Расход плазмообразующего газа |

м3/ч |

3,0-10,0 |

9 |

Охлаждение плазмотрона |

|

водяное принудительное |

10 |

Давление охлаждающей воды на входе в плазмотрон, не менее |

Атм. |

1,5-3,0 |

11 |

Расход охлаждающей воды |

м3/ч |

0,24 |

12 |

Максимальная мощность плазмотрона |

кВт |

80 |

13 |

Масса плазмотрона, не более |

кг |

0,75 |

Комплект поставки

№ |

Обозначение |

Наименование |

Кол. |

|

1 |

П2-400ВР |

Плазмотрон |

1 |

|

2 |

|

Прокладки водоподвода |

2 |

|

3 |

|

Прокладки электрододержателя |

3 |

|

4 |

|

Прокладка корпуса изоляционного |

2 |

|

5 |

|

Прокладка электрода |

6 |

|

6 |

|

Прокладка мундштука |

4 |

|

7 |

|

Прокладка сопла |

6 |

|

8 |

|

Прокладка корпуса |

4 |

|

Устройство и принцип работы (рис. 4.1)

Изделие является устройством для создания и стабилизации сжатой электрической дуги, горящей между электродом изделия (катодом) и металлом (анодом) в потоке плазмообразующего и стабилизирующего газа.

Основными узлами и деталями изделия являются: электрододержатель (поз.1, рис.1) с дефлектром (поз.6), водоподвод (поз.4), корпус изоляционный (поз.5), гайка крепления корпуса (поз.8), корпус (поз.10), гайка крепления сопла (поз.13), электрод (катод) (поз.15) и сопло (поз.17).

Плазмотрон крепится в ручку с подсоединенным кабель-шланговым пакетом, включающим в себя: кабель поджига дежурной дуги, тоководоподвод, шланг для слива воды, шланг подвода воздуха.

Общие данные:

Процесс плазменной резки заключается в местном плавлении и выдувании расплавленного металла вдоль реза сжатой электрической дугой постоянного тока, генерируемой в изделии.

При воздушно-плазменной резке сжатие и стабилизация дуги производится потоком воздуха, проходящим совместно со столбом дуги через сопло изделия.

Работа изделия происходит следующим образом:

В ручку с закрепленным изделием подается охлаждающая вода и плазмообразующий воздух.

Напряжение холостого хода источника питания аппарата подается к электроду (катоду) (минус) и разрезаемому изделию (плюс). На электрод (катод) и сопло подается напряжение холостого хода через цепь дежурной дуги так, что сопло находится под положительным потенциалом.

При подаче напряжения холостого хода источника питания между электродом и соплом с помощью возбудителя дуги (осциллятора) возбуждаются периодически повторяющиеся импульсы тока, которые создают видимый факел дежурной дуги.

Основная режущая дуга возбуждается автоматически при касании видимым факелом дежурной дуги поверхности разрезаемого металла. При этом внешний торец сопла изделия должен быть установлен над разрезаемым металлом на расстоянии 10-15мм.

После достижения током режущей дуги установленного значения, согласно технологическим рекомендациям, процесс резки протекает стабильно в пределах диапазона тока и напряжения на дуге, обеспечиваемых источником питания.

Окончание процесса резки происходит при удалении изделия от металла или при выключении резчиком источника питания.

Подробно: воздух под давлением подается в канал в корпусе изоляционном (поз.5, рис.1) затем по полости между электрододержателем (поз.1) и корпусом изоляционным (поз.5) поступает в полость между катодом и соплом и выдувается через канал сопла.

Вода под давлением подается в водоподвод (поз.4) затем по внутреннему каналу дефлектора электрододержателя (поз.6) доходит до электрода (катода) (поз.15), охлаждает его, возвращается обратно по полости между электродержателем (поз.1) и его дефлектором (поз.6), поступает через канал в корпусе изоляционном (поз.5) в полость между ним и корпусом (поз.10), далее по полости между мундштуком (поз.13) и соплом (поз.17) доходит до сопла, охлаждает его, затем возвращается в полость между мундштуком (поз.13) и соплом (поз.17), далее по полости между корпусом (поз.10) и корпусом изоляционным (поз.5) поступает в канал корпуса изоляционного откуда выводится наружу (в кабельшланговый пакет).

Высокое напряжение подается через токоподвод дежурной дуги (поз.18) на корпус и далее на сопло (анод). Рабочее напряжение подается на электрододержатель и далее на электрод (катод).

Для герметичности систем плазмотрона используются десять различных резиновых прокладок (поз.3, 7, 9, 11, 12, 14, 16). Регулирование зазора между катодом и соплом происходит вращением электрододержателя за торец в соответствующем направлении (поз.1).

Подготовка к работе

Изделие поставляется в готовом к работе состоянии. Перед первым пуском изделия или пуском изделия, длительное время не бывшим в употреблении, необходимо проделать следующие работы:

- очистить изделие от пыли, обдувая его сухим сжатым воздухом;

- проверить визуально состояние электрических проводов и контактов;

- убедиться в наличии пары: электрод (катод) – сопло;

- проверить мегомметром на 500В в собранном изделии сопротивление изоляции соответственно между корпусом катода и корпусом анода, тоководоподводом, кабелем поджига дежурной дуги и кабелем управления. Сопротивление должно быть не менее 100 МОм.

- присоединить кабель поджига дежурной дуги к токоподводу (поз.18) (припаять);

- закрепить подводящие шланги на ниппелях изделия хомутами. Ниппели крепятся на изделии в местах подвода воздуха и отвода воды;

- надеть обкладки корпуса ручки и завернуть гайку крепления плазмотрона.

Эксплуатация и техническое обслуживание изделия

Произвести проверку рабочего зазора в дуговой камере между электродом (катодом) и соплом следующим образом:

- замерить расстояние между внешним торцом сопла и электрода в собранном изделии, зазор должен быть 0,8 1,2 мм (см. рис. 1).

Если зазор не соответствует норме, необходимо выставить требуемый зазор, для чего:

1) вращением электрододержателя (поз.1) за торец установить сопло и электрод (катод) вплотную друг к другу;

2) измерить штангенциркулем расстояние от верхнего торца сопла до электрода (катода) (расстояние «а»);

3) вращая электрододержатель за торец установить требуемую величину зазора, измеряя штангенциркулем расстояние (расстояние «б») от верхнего торца сопла до электрода (катода). Зазор считается выставленным, когда «б – а» = 0,8 1,2 мм.

Подать охлаждающую воду в изделие и визуальным осмотром убедиться в отсутствии течи в изделии и коммуникациях.

Визуально убедиться в наличии слива воды через сливную магистраль.

Подать плазмообразующий газ в изделие.

Проверить зажигание дежурной дуги. Для этого необходимо отвести изделие на расстояние не менее 100 мм от разрезаемого металла. Нормальная дежурная дуга характеризуется видимым факелом.

Установить внешний торец сопла на расстоянии 10-15 мм от поверхности разрезаемого металла.

После возбуждения основной дуги включите механизм перемещения или вручную поддерживайте скорость перемещения в соответствии с технологией резки.

Окончание процесса резки осуществляется вручную или автоматически при сходе изделия с листа или поднятии его вверх. После окончания работы необходимо перекрыть подачу охлаждающей воды и сжатого воздуха и отключить источник питания от сети.

Необходимо периодически проверять герметичность воздушных и водяных коммуникаций изделия, пропускную способность системы охлаждения изделия и не реже одного раза в смену протирать изделие с целью удаления электропроводной пыли.

Контроль над процессом резки осуществляется визуально по отклонению факела плазменной дуги из полости реза. При оптимальной скорости резки отклонение факела от вертикали должно быть в пределах 10-15°.

В процессе работы изделия происходит выработка циркониевой (гафниевой) вставки электрода (катода) и увеличение диаметра канала сопла. Поэтому данные детали подлежат замене. Электрод (катод) (поз.15 рис.1) подлежит замене при выгорании вставки на глубину не более 2 мм. Дальнейшее использование электрода (катода) приводит к его выгоранию и выходу из строя изделия. Сопло (поз.17) подлежит замене при увеличении диаметра сопла не более 1,5 диаметров от первоначального.

Техническое обслуживание изделия состоит в замене изнашивающихся деталей, в основном катода и сопла.

При замене сопла достаточно обесточить источник питания, вывернуть мундштук, вытащить старое, вставить новое сопло и завернуть мундштук обратно вместе с прокладками (поз.12 и 16).

Электрод (катод) (поз. 15) заменяется путем вывертывания его из катодного узла вручную при снятом мундштуке (поз.13) и сопле (поз.17).

Из-за периодической замены электрода (катода) выходит из строя прокладка электрода (поз.11 рис. 4.1), что проявляется в наличии течи из сопла изделия. В этом случае необходимо заменить прокладку электрода. Замена прокладки электрода осуществляется путем выворачивания электрода (катода), вынимания старой прокладки и замены ее на новую, после чего электрод (катод) заворачивается в рабочее положение.

После некоторого количества замен сопла и электрода выходят из строя прокладки (12, 14 и 16). Это проявляется наличием течи в соответствующих местах изделия. Необходимо заменить прокладки.

Остальные узлы и детали заменяются по мере выхода из строя разборкой изделия на отдельные узлы.

При наличии течи из любых узлов необходимо определить изношенную прокладку и заменить ее.