- •Лекция № 1 Тема: применение плазмы в металлургии

- •Лекция № 2 Тема: плазмохимия в металлургии

- •Лекция №3 Тема: плазменная полимеризация

- •Лекция № 4 Тема: плазменная резка

- •Запрещается

- •Категорически запрещается

- •Плазменная сварка

- •Микроплазменная сварка

- •Лекция № 5 Тема: применение плазмы в точных технологиях

- •Лекция № 6 Тема: плазма в энергетике. Мгд – генераторы

- •Мнгд-генераторы

- •2 Система закрытого цикла

- •3 Жидкометаллические циклы

- •Вихревой генератор

- •Полученные результаты и их обсуждение

- •Лекция № 7 Тема: плазма в медицине

- •Плазма против кариеса

- •Микроплазменный скальпель-облучатель

- •Способ лечения трофических язв

- •Лекция № 8 Тема: применение плазмы в космосе

- •Лекция № 9 Тема: термоядерный синтез

- •Лекция № 10 Тема: Плазма в сельском хозяйстве

- •Лекция № 11 Тема: перспективы использования плазмы

Лекция № 1 Тема: применение плазмы в металлургии

Применение систем плазменного воспламенения угольной пыли

В мировой и отечественной теплоэнергетике при растопке пылеугольных котлов и для стабилизации горения (подсветки) пылеугольного факела используют природный газ или топочный мазут. В мире на эти цели расходуют более 50 млн т мазута в год. Например, по оценкам только на станциях РАО «ЕЭС России» ежегодно сжигают более 5 млн т мазута. Повсеместное снижение качества энергетических углей требует увеличения расхода мазута на тепловых станциях, в то время как из-за углубления переработки нефти и других причин объемы производства мазута сокращаются и в настоящее время эта тенденция сохраняется.

Совместное сжигание угля и обладающего более высокой реакционной способностью мазута ухудшает эколого-экономические показатели котлов: на 10-15% повышается мехнедожог топлива и на 2-5% снижается КПД-брутто, возрастает скорость высокотемпературной коррозии экранных поверхностей, снижается надежность эксплуатации котельного оборудования, на 30-40% увеличивается выход оксидов азота и серы (за счет более высокого содержания серы в мазуте), появляются выбросы канцерогенной пятиокиси ванадия.

Известные методы снижения расхода мазута при сжигании низкосортных углей: реконструкция горелочных устройств, раздельное и смешанное сжигание угля и подсветочного топлива - мазута, высокий подогрев воздуха и пылевоздушной смеси, утонение помола и др. - не решают проблему сокращения расхода жидкого топлива, особенно на стадии растопки котлового агрегата.

Применение природного газа в качестве основного или дополнительного топлива, несмотря на его большую экологичность, далеко не всегда возможно.

Еще более остро указанные выше проблемы стоят в теплоэнергетике, где используются котлы меньшей мощности (производительность по пару 35-75 т/ч) с турбулентными вихревыми пылеугольными горелками. Для котлов характерны режимы с переменной тепловой нагрузкой, причем даже в течение суток нагрузка может меняться от 50 до 100% полной мощности котла. В этом случае практически все время требуется мазутная подсветка пылеугольных горелок. Мазут становится не дополнительным, а вторым основным топливом. При этом отмеченное выше ухудшение эколого-экономических характеристик котлов от сжигания двух видов топлива проявляется еще более. Так, содержание углерода в золе достигает 20-30%. По сути, эту золу можно было бы еще раз возвращать в котел и дожигать.

Из всего вышесказанного следует очень актуальная задача теплоэнергетики: снижение доли мазута в топливном балансе пылеугольных котловых агрегатов. При этом для энергетических и теплофикационных установок эта задача несколько различна: для энергетических котлов требуются системы, обеспечивающие надежный безмазутный розжиг котла, а для теплофикационных - розжиг и практически непрерывную подсветку для стабилизации работы котла при переменных нагрузках и для улучшения экологических характеристик в целом. Снижение потребления мазута в 2-3 раза для той же Таштагольской котельной позволит решить многие экологические, экономические и другие проблемы. Решение этой задачи невозможно на базе традиционных технологий топливного использования, которые в основном исчерпали свои возможности, как в техническом, так и в эколого-экономическом аспектах.

История проблемы

Для решения проблемы высокоэффективного использования низкосортных твердых теплив при минимальном отрицательном воздействии на окружающую среду в 1983 году по предложению ведущих специалистов в области плазменной техники и технологии М.Ф.Жукова, Л.С.Полака и др., поддержанному Госкомитетом по науке и технике, в ряде научных учреждений начаты работы по созданию принципиально новой - плазменной технологии сжигания пылевидного топлива с помощью электродуговых нагревателей газа - плазмотронов. Примерно в то же время появились и первые зарубежные публикации по применению электродуговой плазмы для воспламенения пылеугольного факела. В дальнейшем системы пламенного воспламенения (СПВ) пылеугольного топлива нашли достаточно широкое применение в энергетических котловых агрегатах системы РАО «ЕЭС России». Были проведены детальные экспериментальные и теоретические исследования процессов розжига и подсветки пылеугольного факела, разработана теория термохимической подготовки топлива к сжиганию (ТХПТ). Подробный обзор работ в этой области можно найти в монографиях. Понятие термохимической подготовки части пылеугольного топлива в установленном на пылеугольной горелке предтопке было распространено не только на плазменные, но и другие системы зажигания угольной пыли. Гораздо меньшее внимание уделялось системам ТХПТ в теплофикационных котлах, хотя, как следует из сказанного выше, проблема экономии мазута и улучшения качества сжигания угля стоит даже острее, поскольку требуется практически непрерывная подсветка пылеугольного факела, а качество углей, как правило, ниже, чем используемых в электроэнергетике.

Описание объекта исследований

Работы по безмазутной плазменной растопке и сопровождению горения пылеугольного факела в теплофикационных котлах проводятся на производственно-отопительной котельной Таштагольского рудоуправления с 1997 года. В состав котельной входит пять однотипных котловых агрегатов К-50-14/250, изготовленных Белгородским котельным заводом в 1972-1976 годах. Номинальная паропроизводительность котла - 50 т/ч при давлении Р =1,4 МПа, температуре 250 °С.

Топка котла оборудована четырьмя турбулентными пылеугольными горелками № 12, расположенными на боковых стенках топки по две с каждой стороны. По центральной оси горелок встроены мазутные форсунки типа ОЭН-549 с паровым распылением. Котлы (кроме котла № 5) оборудованы каждый двумя пылесистемами с прямым вдуванием. Пылесистема состоит из следующих элементов: валковой среднеходовой мельницы МВЦ-90; скребкового питателя сырого угля типа СПУ 500/2520 производительностью 0,67÷15 т/ч; мельничного вентилятора ВВСМ-19 производительностью (9÷13)10 м/ч. Пылепроводы каждой пылесистемы подведены попарно к диагонально расположенным горелкам. Котел № 5 оборудован одной пылесистемой на все четыре горелки.

Основным топливом для котельной является каменный уголь Талдинского и Ерунаковского месторождений со следующими характеристиками: зольность Ар = 15÷21%; влажность (летом) W = 10÷11,5%; выход летучих V = 35÷38%; теплота сгорания Онр = 5700 ккал/кг (23,94 МДж/кг). Мазут используется в качестве дополнительного топлива для розжига и подсветки пылеугольного факела. Расход мазута через одну форсунку достигает 250-500 кг/ч. Мазутные горелки включаются в следующих случаях:

розжиг котла. Работают 2-4 форсунки. Продолжительность по регламенту 3,5-4 часа. В среднем в зимнее время на котельной проводится 15 растопок котлов из холодного состояния. На каждую растопку потребляется до 15 т мазута;

подсветка пылеугольного факела при работе на пониженных тепловых нагрузках (когда включены две пылеугольные горелки);

подсветка при влажности угля более 16%;

подсветка при температуре аэросмеси ниже 60 °С.

Годовое потребление угля на котельной составляет 100-120 тыс. т, а потребление мазута достигает 6-10 тыс. т, причем 95% этого мазута расходуется на подсветку. Общее потребление мазута достигает в холодное время 75 т в сутки. При этом на рядовой розжиг котла из холодного состояния тратится 15-20 т. мазута. При температурах воздуха ниже -30° розжиг очень затруднен. Продолжительность его может достигать 12 часов и более, а расход мазута - более 50 т.

Приведенные цифры еще раз подтверждают необходимость поиска снижения потребления мазута.

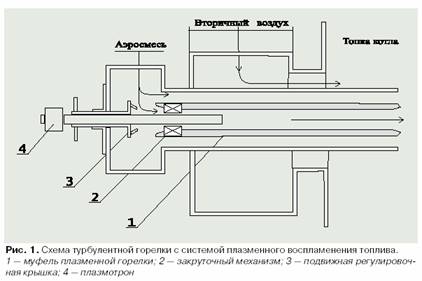

В чем заключается суть плазменного воспламенения топлива? Для воспламенения потока аэросмеси в горелке предлагается заменить мазутный факел факелом, образующимся при сжигании части аэросмеси (10-20% от общего расхода ее через горелку) с помощью струи нагретого до 4-5 тысяч градусов потока воздушной или иной плазмы, генерируемой электродуговым нагревателем газа - плазмотроном. Муфель мазутной горелки заменяется специальным муфелем из жаростойкой стали или чугуна, обмурованным теплоизоляционным покрытием. Во входной части муфеля установлено специальное регулировочное устройство, позволяющее отделять часть потока аэросмеси и направлять его внутрь муфеля. На торцевом фланце муфеля установлен соосно с муфелем электродуговой нагреватель газа - плазмотрон. Перед розжигом горелки регулировочное устройство закрывает входную часть муфеля. Внутрь его не поступает ни аэросмесь, ни воздух. Включается плазмотрон, и при мощности 40-50 кВт внутренняя поверхность муфеля прогревается до 700-800 °С. Затем открывается система регулировки подачи аэросмеси в муфель и подается аэросмесь на горелку. Регулированием положения заслонки на входе муфеля обеспечивается зажигание и устойчивое горение аэросмеси в муфеле. Аэросмесь, взаимодействуя с высокотемпературной струей воздуха и нагретыми стенками, зажигается внутри муфеля. При этом происходит не только ее горение (с недостатком кислорода), но и газификация, и разрушение угольных частиц. Это так называемая термохимическая подготовка топлива к сжиганию. На выходе из муфеля имеет место поток горячей аэросмеси, содержащий большое количество активных центров: летучих углеводородов из угля, СО, водорода, коксового остатка, паров воды, атомарного кислорода, радикалов и т.д. Взаимодействуя с основным потоком аэросмеси и потоком вторичного воздуха, этот факел активных частиц поджигает аэросмесь и вызывает ее горение не только в зоне горелки, но и во всем объеме котла. Подробно эти процессы описаны в уже упомянутых монографиях.

После зажигания и начала устойчивого горения аэросмеси мощность поджигающего факела может быть уменьшена регулированием расхода аэросмеси через муфель и снижением мощности плазмотрона. В режиме устойчивого горения плазмотрон может быть на время отключен. Включение его вновь требуется лишь в случае снижения температуры муфеля и неустойчивом горении основного потока аэросмеси. Поскольку плазменные системы легко управляемы и малоинерционны, включение их в режиме периодической подсветки может осуществляться автоматически или оператором при ручном управлении и контроле.

Рассмотрим подробнее основные элементы системы плазменного воспламенения.

Основным элементом СПВ, где происходит термохимическая подготовка части аэросмеси к сгоранию, является жаровая труба (муфель); это толстостенная чугунная труба с внутренним диаметром d=170 мм и длиной 1300 мм. Снаружи муфель теплоизолирован минеральной ватой и помещен в стандартную стальную трубу с наружным диаметром D=273 мм. Эти размеры соответствуют размерам мазутной горелки, установленной в основной пылеугольной горелке, и позволяют заменить ее даже без остановки котла. Передняя часть муфеля спрофилирована для плавного ввода аэросмеси. На торце муфеля установлен закруточный аппарат для подкрутки потока аэросмеси; центральное отверстие его является направляющим для установки в муфеле плазмотрона. Торец муфеля расположен в одной плоскости с задней стенкой закруточной улитки потока аэросмеси. С торца муфель закрывается подвижной крышкой, перемещением которой регулируется количество аэросмеси, подаваемой в муфель. Крышка может перемещаться внутри закруточной улитки примерно на 100 мм, что позволяет отводить (по оценкам) до 20% аэросмеси в муфель. В центре крышки сделано отверстие для плазмотрона и приварен отрезок трубы, выходящий наружу через фланец, закрывающий закруточную улитку пылеугольной горелки. Эта труба служит направляющей для плазмотрона и позволяет регулировать положение крышки муфеля.

В качестве источника высокотемпературного потока воздуха использован специально разработанный для этой горелки плазмотрон ЭДП-327. Это однокамерный электродуговой нагреватель газа линейной схемы с внутренним торцевым и ступенчатым выходным электродами.

Технические характеристики:

Мощность, кВт – 50-70;

сила тока дуги, А - до 250;

напряжение на дуге, В - до 270;

расход воздуха, нм3/ч - до 25;

КПД -0,7-0,8.

Продолжительность работы электродов плазмотрона до замены 50-100 часов. Конструкция плазмотрона позволяет заменить его на горелке в течение нескольких минут, либо провести замену катода без демонтажа плазмотрона. Длинная внешняя труба корпуса плазмотрона (около 700 мм) позволяет регулировать его положение в передней части муфеля СПВ. Защитный колпак, установленный на плазмотроне, служит для защиты от персонала рабочего напряжения и предохраняет кабельные вводы плазмотрона от пыли.

В качестве источника электропитания плазмотронов служат сварочные выпрямители ВДУ-1202, реконструированные под высоковольтную дуговую нагрузку: Uxx=315-320 В, Uраб < 280 В; Uax =250 А. В систему управления плазмотронами входят дистанционный пульт управления и контроля параметров, системы блокировок и сигнализации о нарушениях технологического режима.

Системы газо,- водоснабжения плазмотронов подключены к технологическим линиям котельной.

Обсуждение результатов

Плазменная растопка котла. Описанная выше система плазменного воспламенения топлива была установлена на котле № 5. Как отмечалось, в отличие от других котлов этой котельной, питание котла № 5 осуществлялось от одной мельницы, что создало определенные трудности в работе. Плазменными системами были оборудованы две горелки (№ 1 и № 4) этого котла. На других двух горелках оставлены мазутные форсунки. Переоборудование горелок проведено без остановки котла, находившегося в работе, т.е. не внесено никаких изменений ни в котельное (находящееся под давлением), ни в другое оборудование.

После проверки работы плазменных систем были проведены испытания по розжигу котла в прогретом состоянии. Для этого при закрытой системе подачи аэросмеси был проведен прогрев муфелей примерно в течение 40 минут. Была перекрыта подача аэросмеси на горелки № 2 и № 3. Мазутные форсунки на этих горелках были включены. После прогрева муфелей были открыты регулировочные заслонки муфелей и открыта подача аэросмеси на горелки № 1 и № 4 (с плазменными системами). При подаче аэросмеси получено быстрое и устойчивое зажигание аэросмеси на этих горелках, а затем и на горелках № 2 и № 3.

В следующем эксперименте мазутные горелки были отключены и розжиг проводился только при работающих плазменных горелках. Получено устойчивое и быстрое зажигание аэросмеси на плазменных горелках, а затем и на двух других (без мазутного сопровождения). Мощность плазмотронов при нагреве муфелей составляла 40кВт, в период розжига поднималась до 50 кВт, после снижена до минимума около 30 кВт. Визуальное наблюдение этих экспериментов показало, что на плазменных горелках наблюдается более равномерное и устойчивое горение факела, чем на мазутных. Длина факела такова, что он достигает противоположной стенки котла и вызывает зажигание смеси на горелках, не оборудованных плазменными системами. Светимость пламени заметно выше, чем при мазутном сопровождении.

После испытаний котел был остановлен и охлажден (не работал более трех недель), после чего был осуществлен розжиг котла из холодного состояния с использованием только плазменных систем. В течение 45-60 мин. были прогреты муфели горелок № I и № 4, затем был включен вторичный воздух, а на эти горелки подана аэросмесь. После регулировки подачи аэросмеси в муфели произошло зажигание факелов на этих горелках. В течение 10 мин. горение аэросмеси стало устойчивым. Пламя горелок достигает противоположных стенок котла, т.е. наблюдалось горение и в зоне горелок № 2 и № 3. Начался подъем температуры и давления пара в котле. Затем была включена подача аэросмеси на горелки № 2 и № 3. В течение 5-7 мин. произошло загорание аэросмеси и стабилиза1И1я ее горения во всем объеме котла. При достижении давления пара в котле более 8 атм. процесс розжига был остановлен. Мазутные горелки во время розжига не включались.

Таким образом, была показана принципиальная возможность безмазутного розжига котлов данного типа с помощью плазменных систем воспламенения пылеугольного топлива.

Следующим этапом была отработка режимов плазменной стабилизации горения пылеугольного топлива без использования мазута при различных тепловых нагрузках котла, подготовка технологического регламента работы котла с плазменной подсветкой, обучение персонала котельной работе с СПВ. Для этой цели системы плазменного воспламенения были смонтированы на котле № 2, оборудованном двумя пылесистемами. Плазменное оборудование было установлено на горелках № 2 и № 3 (мельница Б). Котел оборудован всеми указанными выше системами (дистанционный пульт, система блокировок и сигнализации и т.д.). Работы проводились в осенне-зимний период 1999 года при разных температурах наружного воздуха (до -32 °С) и влажностях угля.

Плазменное сопровождение горения котла. Далее были проведены эксперименты по длительному сопровождению горения котла с использованием СПВ при различных тепловых нагрузках и работающих или отключенных мазутных форсунках. Испытания показали, что для устойчивого зажигания аэросмеси муфель должен прогреваться не менее 30-40 минут. Устойчивое горение аэросмеси в горелке котла устанавливается через 3-5 минут после подачи аэросмеси, при этом температура горения в зоне горелки выше, соответственно возрастает стабильность горения и длина факела по сравнению с мазутной подсветкой. При подаче аэросмеси на неработающие горелки мельницы а при отключенных мазутных форсунках устойчивое горение на них также устанавливается в течение нескольких минут. Эти результаты получены при упомянутых выше характеристиках угля, т.е. при влажности около 10%. При повышении влажности угля или снижении температуры аэросмеси устойчивое горение в котле (особенно при отключенной мельнице А) наблюдается не во всех случаях. При этом необходимо было включать по крайней мере одну мазутную форсунку для обеспечения устойчивой работы котла.

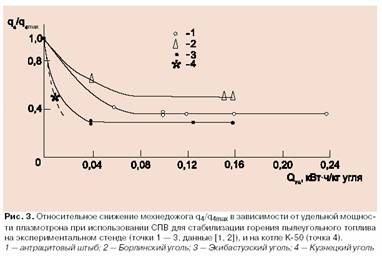

Из приведенной таблицы видно, что содержание углерода в золе (мехнедожог) составляет в проведенном опыте 19-24% при работе котла на полной мощности без мазутной подсветки. При работающих мазутных форсунках мехнедожог может достигать 30% и более. В приведенном режиме при двух включенных плазменных горелках ежечасные измерения содержания углерода в золе показали снижение его с 20% до 10%, т.е. вдвое. Связано это, по-видимому, с улучшением условий воспламенения угля в горелках с СПВ, возрастанием температуры и устойчивости горения аэросмеси. При снижении тепловой нагрузки (отключении одной мельницы) мощности СПВ оказалось недостаточно для поддержания горения котла. Это соответствует результатам, где сказано, что мощность плазмотрона должна составлять около 0,5% от мощности горелки. Здесь же, как отмечалось ранее, эта мощность не превышала 0,3%. Включение одной мазутной форсунки в дополнение к СПВ сразу повысило мехнедожог угля почти в 1,5 раза. Отключение СПВ и переход к работе с мазутным сопровождением горения повысило мехнедожог до 26%, т.е. еще вдвое. И, наконец, контрольный замер через несколько часов после эксперимента дал тот же уровень мехнедожога, что и до включения СПВ.

Таблица 1. Содержание горючих в золе при испытаниях СПВ

Время |

Содержание горючих в золе, % |

Примечание |

Ночная смена |

23,1 - 23,9

|

Работа на полной нагрузке без мазутной подсветки. Сравнительные данные до эксперимента. |

1000 |

19,2 |

До включения СПВ, без мазутной подсветки |

1145 |

12 |

Включены СПВ, работают мельницы А.Б, мазут не подается |

1245 |

13,8 |

Включены СПВ, работают мельницы А.Б, мазут не подается |

1345 |

13,2 |

Включены СПВ, работают мельницы А.Б, мазут не подается |

1445 |

9,9 |

Включены СПВ, работают мельницы А.Б, мазут не подается |

1545 |

13,6 |

Отключена мельница А, работают СПВ, включена 1 мазутная форсунка, тепловая нагрузка около 70%. |

1645 |

26,2 |

Отключены СПВ, включены 2 мазутные форсунки мельницы А, тепловая нагрузка около 70%. |

2200 |

20,0 |

Работа на полной нагрузке без мазутной подсветки и СПВ. Сравнительные данные после эксперимента. |

Таким образом, применение систем плазменного воспламенения в режиме сопровождения горения котла позволит не только исключить или снизить до минимума потребление мазута, но и экономить значительное количество угля за счет снижения мехнедожога в 2 и более раза.

Из приведенных данных видно, что режимы плазменной подсветки, полученные в этом эксперименте, далеки от оптимальных. При повышении мощности следует ожидать дальнейшего снижения мехнедожога. При этом оптимальные режимы работы СПВ могут быть достигнуты при сравнительно небольших удельных мощностях плазмотронов, что связано, по-видимому, с качеством угля. Данные по плазменной подсветке, носят лишь качественный характер, и прямые сравнения провести невозможно.

Одной из основных проблем при использовании систем плазменного воспламенения и стабилизации горения пылеугольного топлива является продолжительность непрерывной работы плазмотронов до замены электродов. Как указано в технических характеристиках плазмотрона, продолжительность их работы составляет 50-100 часов, что явно недостаточно для постоянной эксплуатации СПВ. Для данных этапов испытаний была выбрана наиболее простая и надежная в работе схема плазмотрона. Увеличение ресурса работы связано пока с усложнением схемы и увеличением стоимости плазмотрона. Опыт показал, что бесперебойная работа СПВ может быть обеспечена и при существующих плазмотронах. При длительных испытаниях температура муфеля и его тепловая инерция позволяют на 10-15 минут отключить плазмотрон и произвести его замену без отключения подачи аэросмеси в муфель. Устойчивое горение аэросмеси продолжается до остывания муфеля ниже температуры воспламенения угольной пыли, в данном случае не менее 15 - 20 минут. Наличие подготовленного к работе резервного плазмотрона позволяет произвести замену как в случае выработки электродов, так и при аварийном отключении плазмотрона. Тем не менее, с учетом опыта эксплуатации СПВ ведутся работы по модернизации плазмотронов и увеличению ресурса работы электродов в несколько раз.