- •С.Н. Каменев Транспортные сооружения Учебное пособие

- •Введение. Краткий исторический обзор развития строительства транспортных сооружений.

- •Требования, предъявляемые в процессе строительства транспортных сооружений.

- •Современные направления в строительстве транспортных сооружений. Индустриализация в мостостроении.

- •Охрана окружающей среды в процессе строительства транспортных сооружений.

- •Раздел 1. Общие сведения о транспортных сооружениях.

- •Тема 1.1 Виды транспортных сооружений, краткая характеристика.

- •1.1.1. Виды транспортных сооружений.

- •1.1.2. Разновидности мостов в зависимости от уровня проезда, материала пролетных строений и подвижных нагрузок.

- •1.1.3. Требования, предъявляемые к транспортным сооружениям. Потребительские свойства сооружений.

- •Тема 1.2 Элементы, размеры, статические схемы мостов.

- •1.2.1. Основные элементы моста и их размеры.

- •1.2.2. Системы мостов в зависимости от статической схемы главных несущих элементов.

- •Тема 1.3. Классификация мостов.

- •1.3.1. Основные системы мостов по виду работы под нагрузкой и способу передачи давления от пролетных строений (пс) на опоры.

- •1.3.2. Классификация мостов по эксплуатационным характеристикам.

- •Тема 1.4. Водопропускные трубы и лотки. Основные сведения

- •1.4.1. Виды труб, их назначение.

- •1.4.2. Элементы и размеры труб. Типы сечения, виды оголовков и фундаментов.

- •1.4.3. Армирование и стыковка звеньев.

- •Тема 1.5. Тоннели. Основные сведения.

- •1.5.1. Назначение тоннелей и их виды. Тоннели мелкого и глубокого заложения. Основные элементы.

- •1.5.2. Гидроизоляция обделок, водоотводные устройства, вентиляция и освещение в тоннелях.

- •1.5.3. Городские тоннели. Подземные пешеходные переходы.

- •Тема 1.6. Малые транспортные сооружения на горных дорогах.

- •1.6.1. Подпорные стены. Виды. Назначение, конструкция.

- •1.6.2. Виды специальных сооружений на горных дорогах.

- •Тема 1.7. Наплавные мосты, паромные и ледовые переправы.

- •1.7.1. Общие сведения о наплавных мостах.

- •1.7.2. Паромная и ледовая переправы, их составные части.

- •Раздел 2. Основы проектирования транспортных сооружений.

- •Тема 2.1. Общие сведения о мостовых переходах.

- •2.1.1 Общие сведения о мостовом переходе.

- •2.1.2 Назначение и особенности регуляционных конструкций мостового перехода.

- •Тема 2.2. Основные данные для проектирования моста. Составление проекта транспортного сооружения.

- •2.2.1. Задачи изысканий мостового перехода.

- •2.2.2. Стадии проекта транспортного сооружения.

- •2.2.3. Основные данные для проектирования, состав проекта.

- •Тема 2.3. Подмостовой габарит и габарит моста.

- •2.3.1 Судоходные требования, подмостовые габариты и габариты проезда мостов и путепроводов.

- •2.3.2. Назначение размеров габаритов и определение основных размеров моста.

- •Тема 2.4. Нагрузки и воздействия, принимаемые при расчете мостов.

- •2.4.1. Виды нагрузок и воздействий, учитываемых при расчете мостов. Сочетания нагрузок.

- •2.4.2. Нормативные и расчетные нагрузки

- •2.4.3. Коэффициенты при расчете мостов.

- •Тема 2.5. Составление вариантов моста, выбор основного варианта.

- •2.5.1. Схемы различных вариантов моста. Назначение основных размеров.

- •2.5.2. Разбивка на пролеты. Определение полной длины и высоты моста. Назначение ширины.

- •Классы подмостовых судоходных габаритов

- •2.5.3. Охрана окружающей среды при проектировании мостовых сооружений.

- •Раздел 3. Основания и фундаменты.

- •Тема 3.1. Общие сведения об основаниях и фундаментах.

- •3.1.1. Виды оснований и требования к ним.

- •3.1.2. Грунты как естественное основание.

- •3.1.3. Способы получения искусственных оснований.

- •Тема 3.2. Фундаменты мелкого заложения.

- •3.2.1. Виды фундаментов мелкого заложения.

- •3.2.2. Определение формы и размеров фундамента, глубины заложения.

- •Тема 3.3. Фундаменты глубокого заложения.

- •3.3.1. Виды свайных фундаментов.

- •3.3.2. Сваи по материалу и способу погружения.

- •3.3.3. Фундаменты на опускных колодцах.

- •Тема 3.4. Понятие о расчете фундаментов.

- •3.4.1. Несущая способность грунта.

- •3.4.2. Особенности расчета фундамента мелкого заложения и свайного фундамента.

- •Раздел 4. Деревянные мосты и подмости.

- •Тема 4.1. Основные системы деревянных мостов.

- •Основные особенности деревянных мостов.

- •4.1.2. Область применения деревянных мостов различных систем.

- •4.1.3. Мероприятия по продлению срока службы деревянных мостов.

- •Тема 4.2. Деревянные мосты малых пролетов.

- •4.2.1. Элементы и размеры простейших деревянных балочных мостов.

- •4.2.2. Виды проезжей части, прогонов и опор. Конструктивные узлы.

- •4.2.3. Клееные и клеефанерные конструкции.

- •Тема 4.3 решетчатые деревянные фермы.

- •4.3.1. Пролетные строения с фермами Гау-Журавского.

- •4.3.2. Конструкция главных ферм.

- •4.3.3. Пролетные строения с фермами Гау-Журавского с ездой поверху и понизу. Узлы ферм.

- •4.3.4. Пролетные строения с дощатыми фермами.

- •Тема 4.4. Деревянные опоры и ледорезы.

- •4.4.1. Виды деревянных опор. Основные элементы и конструктивные узлы.

- •4.4.2. Виды и конструкция ледорезов.

- •Тема 4.5. Подмости. Их назначение и характеристика.

- •4.5.1 Назначение и применение подмостей.

- •4.5.2 Виды и параметры подмостей.

- •Раздел 5. Железобетонные мосты и путепроводы.

- •Тема 5.1. Основные системы ж/б мостов и путепроводов.

- •5.1.1 Основные характеристики и системы ж/б мостов, условия применения, основные элементы.

- •5.2.1 Свойства ж/б.

- •5.2.2 Арматура и ее виды. Внешнее усиление.

- •Тема 5.3. Виды железобетонных конструкций. Основные правила армирования.

- •5.3.1 Основные виды ж/б конструкций.

- •5.3.2 Правила армирования. Арматурные каркасы.

- •Тема 5.4 Конструкция плитных пролетных строений.

- •5.4.1 Плитные конструкции пролетных строений.

- •5.4.2 Сводчатые плиты.

- •Тема 5.5. Конструкция разрезных балочно-ребристых пролетных строений с ненапрягаемой арматурой

- •5.5.1 Конструкция блока разрезных балочно-ребристых пролетных строений с ненапрягаемой арматурой.

- •5.5.2 Армирование плиты и соединение блоков пролетного строения между собой. Армирование ребер.

- •Тема 5.6. Конструкция разрезных, неразрезных и консольных балочно-ребристых пс с напрягаемой арматурой.

- •5.6.1 Технология устройства преднапряженной арматуры до и после бетонирования в разрезных балках пс.

- •5.6.2 Конструкция неразрезных и консольных балочных железобетонных пролетных строений

- •Тема 5.7. Рамные и арочные ж/б мосты. Основные виды, конструкция.

- •5.7.1 Характеристики рамных ж/б мостов. Разновидности рамных мостов, их конструктивные размеры.

- •5.7.2 Основные несущие элементы арочной системы. Конструктивные разновидности арочных систем.

- •Тема 5.8. Мостовое полотно, тротуары и перила. Водоотвод, гидроизоляция и деформационные швы.

- •5.8.1 Мостовое полотно, его состав и характеристики.

- •5.8.2 Водоотвод. Гидроизоляция, ее виды. Сопряжение моста с насыпью.

- •Тема 5.9. Основы расчета ж/б конструкций и ж/б балочных пс.

- •5.9.1 Особенности расчета ж/б конструкций. Стадии работы ж/б балки прямоугольного сечения, работающей на изгиб с ненапрягаемой арматурой.

- •5.9.2 Расчетная формула для проверки прочности центрально сжатого элемента, ее составляющие.

- •5.9.3 Условие равновесия моментов внутренних и внешних сил относительно центра тяжести арматуры.

- •Раздел 6. Опоры и опорные части. Сопряжение моста с насыпью.

- •Тема 6.1 Опоры, опорные части и подферменники. Сопряжение моста с насыпью.

- •6.1.1 Опоры. Назначение и требования.

- •6.1.2 Опорные части и подферменники.

- •6.1.3 Промежуточные опоры.

- •6.1.4 Устои. Сопряжение моста с насыпью.

- •Тема 6.2. Основы проектирования и расчета опор.

- •6.2.1 Сбор нагрузок на опору моста.

- •6.2.2 Последовательность расчета промежуточных опор.

- •Раздел 7. Металлические мосты.

- •Тема 7.1. Общие сведения. Основные системы металлических мостов.

- •7.1.1 Особенности, преимущества и недостатки металлических мостов.

- •7.1.2 Классификация металлических мостов по статической схеме, уровню проезда, конструкции, применению и назначении.

- •7.1.3 Материалы и способы соединения элементов металлических мостов.

- •Тема 7.2. Конструкция пролетных строений со сплошными главными балками.

- •7.2.1 Системы мостов со сплошными главными балками. Их высота.

- •7.2.2 Конструкция и достоинства сплошных главных балок.

- •Тема 7.3. Конструкция сталежелезобетонных пролетных строений.

- •7.3.1 Характер работы и конструкция сталежелезобетонных пролетных строений.

- •7.3.2 Соединительные элементы. Гибкие и жесткие арматурные упоры. Болтовые соединения и металлические закладные части.

- •7.3.3 Преимущества ортотропных плит, их конструкция, типы, элементы и их размеры.

- •Тема 7.4. Конструкция пролетных строений со сквозными балочными фермами.

- •7.4.1 Основные виды решетчатых ферм металлических балочных пролетных строений.

- •7.4.2 Крепление элементов в узловом соединении.

- •7.4.3 Виды и назначение связей.

- •7.4.4 Типы опорных частей.

- •Тема 7.5. Арочные, рамные, висячие и вантовые системы металлических мостов.

- •7.5.1 Схемы и конструкции арочных, рамных и комбинированных металлических мостов. Высота и сечение металлических арочных пролетов.

- •7.5.2 Разновидности висячих и вантовых металлических мостов. Способы увеличения жесткости мостов с кабелем. Виды закрепления вант на пилонах.

- •Тема 7.6. Проезжая часть металлических мостов.

- •7.6.1 Виды проезжей части металлических мостов, их характеристики.

- •7.6.2 Устройство деформационных швов и тротуаров металлических мостов.

- •Тема 8.1. Общие принципы организации строительства транспортных сооружений.

- •8.1.1 Особенности организации строительства мостов.

- •8.1.2 Состав пос и ппр. Задачи подготовительных работ.

- •8.1.3 Организация стройплощадки. Методы производства работ.

- •8.1.4 Пути повышения эффективности и качества работ, сокращение сроков и стоимости строительства.

- •Тема 8.2. Устройство фундаментов мелкого заложения

- •8.2.1 Особенности фундаментов мелкого заложения. Виды котлованов и способы их ограждения.

- •8.2.2 Механизмы для разработки грунта. Метод подводного бетонирования. Требования к нему.

- •8.2.3 Условия устройства котлована.

- •8.2.4 Охрана труда и техника безопасности при устройстве котлована для сооружения фундаментов опор мостов.

- •Тема 8.3. Устройство фундаментов глубокого заложения.

- •8.3.1 Понятие сваи. Типы и материал сваи. Способ погружения. Ростверки. Выбор типа молота для забивки свай.

- •8.3.2 Способы и последовательность погружения свай.

- •8.3.3 Целесообразность применения молотов и вибропогружателей.

- •8.3.4 Определение расчетного отказа и несущей способности свай.

- •Тема 8.4. Строительство ж/б мостов.

- •8.4.1 Особенности строительства сборных ж/б мостов. Состав работ, основные монтажные операции и их условия.

- •8.4.2 Монтаж сборных опор.

- •8.4.3 Монтаж балочных разрезных пролетных строений.

- •8.4.4 Монтаж пс специальными мостостроительными агрегатами. Надвижка балок при помощи уикм

- •8.4.5 Навесная и укрупнительная сборка элементов сборных ж/б пс.

- •8.4.6 Выбор монтажного оборудования и монтажных приспособлений.

- •8.4.8 Контроль качества строительства ж/б мостов, приемка работ, сдача моста в эксплуатацию.

- •Тема 8.5. Изготовление сборных ж/б конструкций.

- •8.5.1 Операции процесса изготовления ж/б конструкций и краткие сведения о предприятиях.

- •8.5.2 Поточно-агрегатная, конвейерная и стендовая технологии.

- •8.5.3 Опалубки и формы, требования к ним.

- •8.5.4 Бетонирование изделий с каркасной арматурой.

- •Тема 8.6. Строительство металлических и деревянных мостов.

- •8.6.1 Изготовление, соединение и транспортировка металлических конструкций.

- •8.6.2 Основные технологии монтажа металлических пролетных строений.

- •8.6.3 Особенности технологий монтажа металлических пролетных строений.

- •8.6.4 Способы очищения металлических конструкций.

- •8.6.5 Постройка деревянных свайных опор.

- •8.6.6 Изготовление составных прогонов.

- •8.6.7 Устройство опор деревянных мостов.

- •8.6.8 Изготовление и монтаж решетчатых ферм.

- •8.6.9 Защита деревянных мостов от загнивания.

- •Тема 8.7. Строительство водопропускных труб.

- •8.7.1. Изготовление ж/б труб.

- •8.7.2. Строительство сборной ж/б трубы и ее гидроизоляция. План строительной площадки трубы.

- •Тема 8.8. Строительство тоннелей.

- •8.8.1. Способы постройки тоннелей. Горные тоннели.

- •8.8.2. Технология щитовой проходки.

- •Тема 8.9. Приемка транспортных сооружений в эксплуатацию.

- •Контроль качества строительства, приемка работ, сдача моста в эксплуатацию.

- •Тема 9.1. Надзор за сооружением. Организация и проведение осмотров сооружений.

- •9.1.1. Текущие и периодические осмотры мостовых сооружений.

- •9.1.2. Специальные осмотры мостовых сооружений.

- •9.1.3. Документация по техническому учету мостовых сооружений. Оценка состояния сооружения.

- •Тема 9.2. Дефекты, причины их появления.

- •9.2.1. Выявление дефектов.

- •9.2.2. Дефекты в подмостовом пространстве и на сопряжениях.

- •9.2.3. Дефекты проезжей части.

- •9.2.4. Дефекты сборных ж/б конструкций.

- •9.2.5. Дефекты в опорах.

- •9.2.6. Оценка технического состояния мостовых сооружений.

- •Тема 9.3. Устранение дефектов.

- •Тема 9.4. Уход за сооружением. Пропуск паводка и ледохода.

- •9.4.1. Состав работ по уходу за мостовым сооружением.

- •9.4.2. Уход за мостовым полотном и пролетными строениями. Мостовое полотно

- •2.1. Железобетонные пролетные строения

- •9.4.3. Уход за опорными частями, опорами и подмостовым пространством. Опорные части

- •Бетонные, каменные и железобетонные опоры

- •5. Регуляционные сооружения и русло

- •9.4.4. Подготовка и работы во время паводка и ледохода.

- •Тема 9.5. Капремонт малых и средних ж/б мостов

- •9.5.1. Сущность капитального ремонта мостовых сооружений.

- •9.5.2. Капремонт мостового плотна.

- •9.5.3. Ремонт пролетных строений.

- •9.5.4. Ремонт опор.

- •Тема 9.6. Ремонт водопропускных труб и других транспортных сооружений.

- •9.6.1. Основные требования, предъявляемые к ремонту водопропускных труб и других транспортных сооружений. Планово-предупредительный ремонт.

- •9.6.2. Капитальный ремонт водопропускных труб и других искусственных сооружений

- •Содержание.

Тема 8.5. Изготовление сборных ж/б конструкций.

8.5.1 Операции процесса изготовления ж/б конструкций и краткие сведения о предприятиях.

Процесс изготовления элементов сборных железобетонных конструкций слагается из следующих операций: сборки опалубки; заготовки и монтажа арматуры; приготовления, транспортирования и укладки бетонной смеси; ухода за бетоном, включая мероприятия по ускорению его твердения; распалубки изделия со снятием его с поддона опалубки.

Для выполнения этих операций на заводах обычно организуют основной – формовочный цех, где изготовляют изделия и вспомогательные – арматурный и бетонный. Кроме того, для ускорения процесса твердения бетона устраивают пропарочные камеры, которые часто объединяют с формовочным цехом. Для хранения готовой продукции устраивают складские площадки.

В арматурном цехе изготовляют арматурные стержни и собирают из них каркасы и сетки; в бетонном – приготовляют цементно-бетонную смесь; в формовочном – собирают опалубку, монтируют в ней арматуру и формуют изделие (укладывают цементобетонную смесь в форму – опалубку). Арматурный и формовочный цеха, как правило, располагают в закрытых утепленных помещениях. Отформованные изделия, в зависимости от принятой технологии изготовления, перемещают в пропарочную камеру или оставляют твердеть в естественных условиях.

8.5.2 Поточно-агрегатная, конвейерная и стендовая технологии.

Элементы сборных железобетонных мостов и труб изготовляют с применением поточно-агрегатной конвейерной и стендовой технологий.

При поточно-агрегатном способе производства форму и формуемое изделие передают по потоку от одного технологического поста к другому с помощью кранового оборудования (рис. 220).

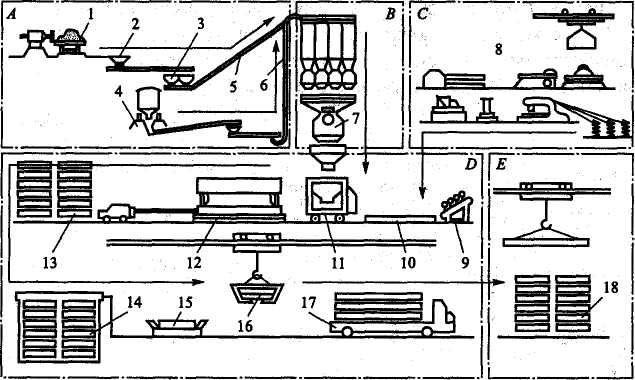

Рис. 220. Технологическая схема изготовления железобетонных изделий поточно-агрегатным способом:

А - зона хранения заполнителей бетонной смеси; В - зона приготовления бетонной смеси; С- зона изготовления арматурных каркасов; Д- зона формирования и обработки ЖБИ; Л1- зона хранения и выдачи готовых изделий; 1 - пост разгрузки заполнителей; 2 - приемные бункера; 3 - накопительные бункера; 4 - пост разгрузки; 5 - транспортерная галерея; 6 - пневмоподача цемента; 7 - бетоносмесительный цех; 8 - оборудование для производства арматурных каркасов и элементов; 9 - агрегат для термического напряжения арматуры; 10 - пост армирования; 11 - самоходный бетоноукладчик; 12 - агрегат для формирования изделий; 13 - зона выдержки изделий; 14 - промежуточный склад; 15 - транспортирование ЖБИ; 16 - подъем и транспортирование изделий; 17 - самоходная тележка; 18 - склад готовых ЖБИ

Установки - агрегаты состоят из формовочной машины (обычно виброплощадки), машины для распределения бетонной смеси по форме (бетоноукладчики), машины для укладки формы на формовочный пост (формоукладчики). Отформованные изделия в формах подают краном в камеры для тепловой обработки. Заключительная стадия производства - выдача изделий из камеры и их распалубка. После приемки ОТК готовые изделия направляют на склад, а освободившиеся формы возвращают на формовочный пост.

При поточно-агрегатной технологии производства все основные работы, входящие в цикл изготовления изделия (сборка опалубки, установка арматуры, укладка и уплотнение цементобетонной смеси, пропаривание изделий, распалубка и отгрузка его на склад), выполняют на отдельных специализированных постах. Посты расставляют в формовочном цехе в технологической последовательности и снабжают оборудованием (агрегатами). Опалубку (форму), в которой изготовляют элементы конструкций, в процессе производства изделий подают поочередно ко всем постам технологической линии. На каждом посту опалубку останавливают на время, нужное для выполнения соответствующих операций.

В состав технологических линий обычно включают только основные виды работ; все заготовительные операции (заготовка арматуры и ее сборка в каркас, приготовление цементобетонной смеси и т.п.) выполняют за пределами поточной линии, в специализированных цехах. Опалубку перемещают по рельсовым путям или передвижными кранами.

Поточно-агрегатная технология целесообразна для изготовления относительно небольших деталей, вес которых не превышает 20-25 т. Более крупные и тяжелые детали изготовляют по стендовой технологии. Поточно-агрегатная технология производства обеспечивает большую производительность, чем стендовая или конвейерная и потому особенно целесообразна при массовом изготовлении сборных конструкций.

При конвейерном способе технологический процесс расчленен на элементарные процессы, которые одновременно выполняют на отдельных рабочих местах. Форма и изделие непрерывно перемещают от одного рабочего места к другому, каждое обслуживает закрепленное звено (рис. 221).

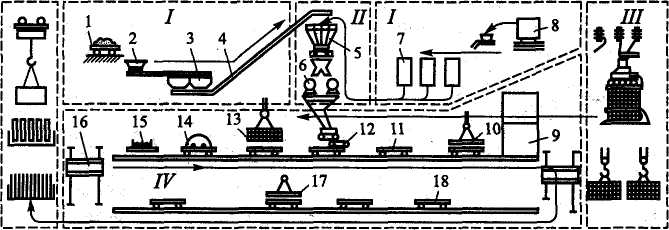

Рис. 221. Конвейерная технология изготовления железобетонных изделий:

/ - зона хранения материалов; // - зона приготовления цементобетонной смеси; /// - зона изготовления арматурных каркасов; IV - зона изготовления изделий; 1 - пост разгрузки каменных материалов; 2 - приемные бункера; 3 - аккумулирующие бункера; 4 - транспортерная галерея; 5 - расходные бункера; 6 - смесительное отделение; 7 - силосный склад цемента; 8 - вагон-цементовоз; 9 - пропарочные камеры; 10 - пост укладки термоизоляционного слоя; 11 - пост доводки изделий; 12 - пост формирования изделий; 13 - пост укладки арматурных каркасов; 14 - смазка форм; 15 - очистка форм; 16 — передаточная тележка; 17 - пост распалубки; 18 - пост контроля

Основным условием осуществления конвейерного производства является ритмичность выполнения процессов, для чего их продолжительность должна быть одинаковой. Тогда через равные промежутки времени одновременно перемещают изделие с одного рабочего места (поста) на другое. При изменении типа изделий конвейеры требуют переоснастки.

При стендовом способе изделие изготовляют в неподвижных формах или оборудованных для этого на рабочих местах стендах. В процессе формования и до приобретения бетоном необходимой прочности изделия остаются на месте, в то время как технологическое оборудование и обслуживающие его рабочие звенья перемещаются от одной формы к другой.

Стендовый способ хотя и приводит к более низкому использованию производственных площадей по сравнению с другими способами, но имеет ряд преимуществ, особенно при изготовлении предварительно-напряженных конструкций. Продолжительность технологического цикла зависит от длительности выдерживания изделий на стенде для приобретения ими необходимой прочности и составляет 1...2 суток (рис. 222).

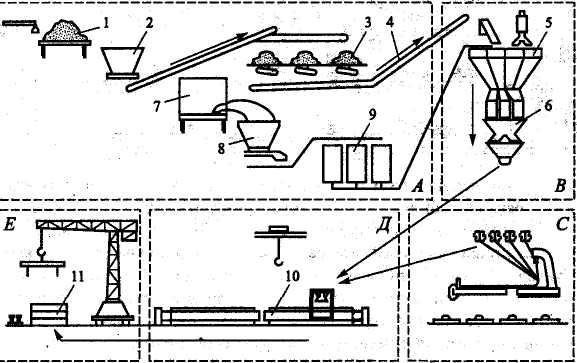

Рис. 222. Технологическая схема изготовления конструкций на стендах:

А - зона хранения и обработки сырья; В - зона приготовления бетона; С - зона изготовления арматурных элементов; Д- зона формования и обработки изделий; Е - зона хранения и выдачи конструкций; 1 - пост разгрузки заполнителей, 2, 8 - приемные бункера, 3 - склады каменных материалов; 4 - транспортерная галерея; 5 - расходные бункера; 6 - пост приготовления бетона, 7 - пост разгрузки цемента; 9 - склад цемента; 10 - стена; 11 - склад готовой продукции

Сущность стендовой технологии производства заключается в изготовлении изделий на месте (стенде) с перемещением к нему технологического оборудования, по мере выполнения отдельных операций, вплоть до приобретения бетоном необходимой прочности и распалубки. Для ускорения твердения бетона изделия закрывают переносными колпаками и пропаривают влажным паром.