- •Глава 9 Анализ производственной системы

- •I.Управление как процесс

- •II.Бихевиористический подход

- •9.2 Сущность системного подхода к анализу производственной системы

- •I. Производство

- •II. Персонал

- •III.Исследования и разработки

- •IV. Маркетинг

- •9.3 Организационная структура производственной системы и виды организаций

- •9.4 Методы анализа производственной системы

9.3 Организационная структура производственной системы и виды организаций

Организационный план компании представляет собой официальное штатное расписание должностей и разрабатывается для осуществления основных задач. Организация должна проявлять гибкость при изменении стоящих перед ней задач, при использовании новых возможностей, при повышении квалификации работников и при других новых условиях. Иерархическая ее структура определяет круг обязанностей выше- и нижестоящего руководителя, что позволяет более умело подходить к решению проблемы, учитывать то влияние, какое окажет принятое решение на работу низших звеньев.

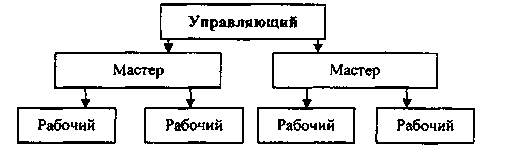

Существует два основных типа организационной структуры (рис.9.3 и 9.4).

Рисунок 9.3 Организационная система линейного (непосредственного) подчинения

При линейной организационной структуре теоретически невозможно получать противоречивые распоряжения. Четко налаженная цепочка передачи указаний увеличивает уровень коммуникабельности.

Рисунок 9.4 Система нелинейного подчинения с включением в нее групп управления

В структуру на рис. 9.4 введен отдел управления. Отдел организации производственного процесса может давать лишь рекомендации по управлению системой. Директивные указания передаются только в условиях непосредственного подчинения. Возникает проблема численности непосредственных подчиненных.

Меньшая численность подчиненных, как правило, обеспечивает установление более тесных взаимоотношений и более строгого контроля за исполнением. Отношения, складывающиеся между рабочими, воздействуют на ход выполнения порученной работы.

При большом количестве связей между членами, например, бригады, возникают трудности достижения полной кооперации, координации и коммуникабельности. Это особенно касается крупных коллективов.

Однако уменьшение численности непосредственных подчиненных автоматически увеличивает число начальников и, следовательно, способствует возрастанию накладных расходов и ведет к увеличению промежуточных ступеней управления.

Виды организаций

Создание подразделений в организации, необходимость чего определяется целями производства, происходит на основе учета следующих признаков, которые различаются:

по выполняемым функциям: самостоятельную административную единицу (отдел) могут образовывать лица, выполняющие одну и ту же работу;

по местоположению: местный контроль дает возможность административной единице быстро реагировать на изменение условий в районе ее деятельности;

по виду выпускаемой продукции: основной недостаток: дублирование функций и использование лишнего оборудования; специализация труда доводится до крайности;

по видам обслуживания потребителей: создается организационная структура, которая учитывает характер и тип потребителя; присуща торговым компаниям (банки, страховые компании, розничные магазины и др.).

9.4 Методы анализа производственной системы

Исследование рынка

Исследование рынка проводится прежде всего по новым видам продукции. Цель - установление характера потребления. Изучение рынка позволяет определить, как изменяются объем и структура продаж в целом в зависимости от местонахождения и рода занятий покупателя, складывающихся цен, количества и качества предлагаемых товаров, уровня доходов потребителя и других факторов..

Подобная информация собирается по каждому конкретному виду продукции, поступающему на рынок. Затем на ее основе разрабатывается прогноз продаж.

Анализ временных рядов

Анализ временных рядов отражает изменения во времени индикаторов производства. В качестве такового, например, рассматривается объем продаж за год. Изменение объема прослеживается в течение продолжительного периода времени в прошлом. Затем определяется метод, с помощью которого фиксируются изменения физического объема продаж за ряд последовательных лет. Результирующий вывод, устанавливающий зависимость объема продаж от времени, используется для разработки прогностических оценок.

В прогностических расчетах чаше всего используется следующая зависимость:

Y = TCSR,

где Y - прогнозируемый объем;

T - основной тренд;

С - циклические колебания;

S - сезонные колебания вокруг тренда;

R - остаточные или остающиеся необъясненными отклонения.

Указанная выше зависимость позволяет объяснить воздействие ряда факторов на прогнозируемую переменную. На рис.9.5 графически отображаются существующие взаимозависимости.

Рисунок 9.5 График тренда

Анализ должен проводиться в несколько этапов и включать в себя ряд компонентов, что позволяет повысить надежность прогноза.

I. Тренд

Из анализа основного уравнения Y = TCSR вытекает, что тренд (на рис.9.5 - пунктирная линия) соответствует линии долгосрочного развития в прошлом. Среднее отклонение сглаженного тренда от фактического развития характеризует степень соответствия этих показателей друг другу. Лишь в весьма редких случаях имеет место полное совпадение линий тренда и фактического развития.

II. Циклы

Циклические колебания являются одной из причин расхождений, имеющихся между трендом и фактическим развитием. Волнообразный характер присущ только небольшому числу циклических колебаний, так как на рассчитываемую переменную оказывают воздействие любые изменения общих условий деятельности компании. И различные компании по-разному могут реагировать на колебания, происходящие в экономическом развитии.

Размах, время и форма циклических колебаний изменяются в широком диапазоне и обуславливаются многочисленными причинами. Но необходимо принимать во внимание возможные последствия циклических колебаний.

III.Сезонные колебания

Сезонные колебания - это те изменения, которые происходят на протяжении одного года и повторяются каждый год. Спрос на многие продукты сохраняется только в течение определенного времени в году, и в соответствии с этим разрабатываются ежемесячные или даже еженедельные прогнозы.

IV.Ошибки

Ошибки - случайные колебания, которые нельзя объяснить изменениями тренда, циклическими или сезонными колебаниями. Принято считать, что остаточные колебания не могут быть спрогнозированы. (Причины: стихийные бедствия, изменения в политике и др.). Приступая к расчетам, в первую очередь необходимо определить структуру данных (функциональные зависимости между ними), которые будут использоваться при разработке прогноза.

Для анализа имеющейся информации применяется несколько методов.

1.Метод наименьших квадратов

Когда точки на графике, соответствующие данным за прошлые периоды, имеют тенденцию располагаться по прямой, целесообразнее для расчета наилучшего соответствия теоретических значений эмпирическим применять данный метод.

2. Метод простой средней (частный случай метода наименьших квадратов)

Если в уравнении линейной зависимости Y = а + bХ коэффициент b = 0, то построение функции будет сводиться к вычерчиванию прямой, идущей параллельно горизонтальной оси графика, а прогноз будет состоять в исчислении простой средней из всех имеющихся значений.

3. Метод скользящей средней

Движение скользящей средней во времени дает возможность учесть самую последнюю информацию и отказаться от использования более старых данных, что позволяет подготовить качественный прогноз.

Путем деления показателя объема фактического спроса в соответствующем периоде на величину центрированной скользящей средней за тот же период получают индекс временных рядов.

4. Экспоненциальное сглаживание (применимо ко всем рассмотренным выше методам)

При экспоненциальном сглаживании в равенства вводится постоянный коэффициент сглаживания, придающий больший вес последним данным, характеризующим величину спроса.

Распределение ресурсов всегда конкретно, то есть при заданных условиях, которые считаются наиболее реалистичными, потребности плана анализируются с целью обеспечить оптимальное распределение ресурсов, необходимое для достижения поставленных задач.

Ниже приведены формальные методы, оказывающие существенную помощь в планировании ресурсов.

Линейное программирование (ЛП)

Методами ЛП решаются проблемы распределения дефицитных ресурсов между отдельными конкурирующими видами деятельности. ЛП может быть использовано на всех трех стадиях оценки деятельности производственных систем: в планировании, анализе и контроле.

Чтобы найти лучший метод, необходимо характеристики проблемы привести в соответствие с требованиями, которые возникают при решении этих проблем другими методами. Решение проблем методами ЛП требует соблюдения следующих условий:

необходимо иметь ясную и конкретную цель расчетов;

необходимо иметь альтернативы поведения;

ресурсы должны быть ограничены;

между переменными предполагается наличие линейной зависимости.

Графический метод определения оптимальной комбинации двух изделий

При производстве на одном станке двух изделий возникают проблемы определения наиболее выгодного соотношения между ними. При построении графика для двух изделий показатели по одному из них откладываются на оси ординат, а по другому — на оси абсцисс. По нему строится градиент, отражающий направление максимального увеличения прибыли Математическое выражение прибыли называется целевой функцией. На графике прибыли она представляется в виде нескольких наклонных линий (изопрофит), проведенных перпендикулярно градиенту. Строятся также ограничения. В результате этих построений на графике получается область допустимых значений (ОДЗ), которая содержит все возможные комбинации двух изделий, не противоречащие ограничивающим условиям.

Из всех возможных вариантов таких комбинаций необходимо выбрать тот, который будет обеспечивать максимум прибыли. Комбинация может быть определена либо непосредственно из графика, либо путем алгебраических расчетов, учитывающих наличие ограничений.

Изопрофита, наиболее удаленная от начала координат, но проходящая внутри ОДЗ, дает комбинацию изделий, приносящую наибольший эффект.

Графический метод не подходит для решения проблемы установления оптимального соотношения объемов производства нескольких изделий. Более приемлемым в этом случае является симплекс-метод.

Общий метод (транспортная задача)

Данный метод применяется, когда необходимо определить оптимальные маршруты транспортировки материалов от производителя к потребителю.

Формой решения является матрица, с помощью которой определяется:

величина спроса и предложения, местонахождение производителя и потребителя;

издержки или прибыль, связанные с перемещением одного изделия от производителя к потребителю.

Число производителей и потребителей не ограничивается. Оптимальное решение — это «наилучший из возможных» способ действия при наличии определенных ограничений.

Метод аппроксимации Фогеля

В основе метода аппроксимации Фогеля лежит концепция штрафов, взимаемых за выбор неоптимального с точки зрения транспортных издержек маршрута. Величина штрафа определяется из анализа маршрутов с различными показателями издержек (как разность двух различных уровней транспортных издержек).

Метод «ступенек»

Рассчитывая транспортные расходы по каждому новому маршруту и сравнивая их с транспортными расходами по маршрутам первоначального решения, можно определить, обеспечат ли вносимые изменения создание более выгодной схемы распределения. Метод «ступенек» позволяет уяснить, где следует внести необходимые изменения и какой будет экономия от внесения данных изменений.

МОДИ-метод

МОДИ-метод представляет собой аббревиатуру термина «метод модифицированного распределения (the modified distribution). Этот метод находит широкое применение в расчетах издержек перемещения, которые вычисляются вне зависимости от циклов перемещения.

В МОДИ-методе используются числовые шифры, подлежащие постоянному пересчету в процессе модификации схем распределения. Перепроверка числовых шифров повторяется до тех пор, пока не будут проанализированы все дополнительные маршруты, которые позволяют снизить издержки, связанные с транспортировкой продукции.

Производственные функции

Производственные функции - это статистические модели, построенные с помощью методов корреляционно-регрессионного анализа, которые описывают технологические зависимости между результатами деятельности производственного объекта и затратами факторов производства.

К основным характеристикам производственных функций относятся:

предельная производительность фактора характеризует меру влияния малого приращения затрат данного ресурса (фактора) на интенсивность выпуска;

предельная норма замещения факторов характеризует относительную эффективность ресурсов при данном способе производства;

коэффициенты эластичности выпуска по факторам производства безразмерны и показывают, на сколько процентов изменится интенсивность выпуска при изменении на 1% интенсивности затрат соответствующего фактора (при данном способе производства).

Типовые производственные функции:

I. линейные могут быть представлены в виде:

![]()

II. степенные могут быть представлены в виде:

![]()

Двухфакторная степенная производственная функция имеет вид:

![]()

где L- затраты труда,

K -затраты капитала,

С0 - параметр нейтральной эффективности выпуска при единичных затратах фактора.

Функция

вида

![]() -

функция

Кобба-Дугласа (частный

случай

двухфакторной производственной степенной

функции) широко используется

в моделировании макроэкономических

производственных систем.

-

функция

Кобба-Дугласа (частный

случай

двухфакторной производственной степенной

функции) широко используется

в моделировании макроэкономических

производственных систем.

Методы сетевого планирования

При решении проблемы очередности использования ресурсов, когда проекты чрезвычайно сложны, для их анализа необходимо применять методы формализации и систематизации.

Методы сетевого планирования были разработаны для целей координации отдельных видов деятельности.

Наибольшее признание в сетевом планировании получили метод критического пути (МКП) и ПЕРТ, разработанный в 1958 г. Поскольку основным для обоих методов является выбор критического пути, в дальнейшем по отношению к ним нами используется общий термин «планирование последовательности выполнения работ методом критического пути». Этот метод является инструментом управления и позволяет определять, сводить в единое целое и анализировать то, выполнение чего необходимо для успешного завершения проекта.

Сетевой график показывает последовательность выполнения тех работ, которые необходимы для завершения проекта, взаимосвязи отдельных операций проекта, порядок использования ресурсов.

Первый шаг в использовании сетевого графика состоит в расчленении проекта на составляющие его отдельные операции, в результате чего составляется подробный перечень подлежащих выполнению работ.

Перечнем ограничений устанавливается очередность работ.

Таким образом, сетевой график представляет собой графическое изображение перечня работ и ограничений.

Основная задача сетевого планирования состоит в определении критического пути, то есть последовательного ряда работ, суммарная длительность которых определяет общую продолжительность реализации проекта в целом.

Логика построения сетевого графика не требует определения затрат времени на выполнение каждого вида работ. Однако установление основных (критических) видов деятельности требует фиксации их продолжительности. Существует два подхода к оценке продолжительности выполнения работ: детерминистический и статистический. Суть первого подхода сводится к получению единственной, наиболее вероятной оценки времени, необходимого для выполнения работы.

При использовании статистического метода продолжительность соответствующей работы выводится из нескольких оценочных значений необходимого времени.

Этот подход является отличительной чертой метода ПЕРТ, который применяется, если возникает необходимость провести анализ необычных или экспериментальных проектов. Вместо одной единственной оценки определяется интервал наиболее вероятной продолжительности, крайними точками которого является оптимистическая и пессимистическая оценки сроков выполнения работ.

Карта синхронизации процессов

Задача анализа производственных процессов сводится к совершенствованию отдельных операций, необходимых для выполнения рабочего задания, и улучшению их последовательности. При этом используются графические методы.

Взаимодействие между человеком и машиной описывается с помощью карты синхронизированного процесса. Цель ее разработки: дать такой анализ производственного процесса, который позволил бы разработать наиболее экономичный баланс времени простоя рабочей силы и машин. Основой совместной работы людей и машин зачастую является использование нерегулярно повторяющихся элементов операции. Установление последовательности выполнения работ необходимо, во-первых, для подготовки машины к работе. Во-вторых, непосредственно с производством самого изделия связаны определенные затраты машинного времени. И требуется затратить время и усилия для извлечения готового изделия и подготовки машины к повторению рабочего цикла.

Когда период работы машины продолжителен, один оператор может обслуживать несколько машин; низкий удельный вес рабочего времени машины указывает на большую потребность в рабочей силе. В качестве критерия, используемого для определения необходимого количества обслуживающего персонала, выступает разница между ценой единицы произведенной продукции и материальными и трудовыми затратим на ее производство.

Баланс рабочего времени показывает взаимосвязь, существующую между человеком и машиной. Одновременно им фиксируется время работы машины и человека.

Хронометраж

Хронометраж - это один из методов изучения движений в производстве, цель которого состоит в том, чтобы путем совершенствования приемов труда облегчить труд и сделать его производительнее; улучшение методов труда состоит в сокращении затрат времени.

Затраты времени позволяют определить потребности в рабочей силе для производства продукта и служат базой для определения величины заработной платы.

Цель хронометража: определить норму времени, то есть то время, которое потребуется квалифицированному рабочему для выполнения данной операции в нормальном темпе. Операция оценивается количественно и, если нужно, разлагается на отдельные элементы, которые затем подвергаются хронометражу. Для того чтобы учесть скорость работы данного оператора, результаты хронометражных наблюдений усредняются с помощью сопоставительного коэффициента (коэффициента производительности). В полученные результаты вводятся коэффициенты, учитывающие перерывы в работе (надбавки времени). Таким образом, готовая продукция выступает в качестве материального выражения производственных возможностей рабочего.

Виды систем заработной платы и методы ее начисления

Исследования в области нормирования труда связаны с необходимостью решения проблем заработной платы. Виды систем заработной платы:

поощрительная призвана создавать стимулы для выполнения рабочим большего объема работы: величина заработной платы ставится в прямую пропорциональную зависимость от объема выполняемой работы;

повременная, в основе которой лежит учет отработанного времени: устанавливаются почасовые ставки для определения относительной ценности нескольких работ;

сдельная, в основе которой лежит учет произведенной продукции: устанавливаются сдельные ставки для определения относительной ценности нескольких работ.

Методы обслуживания оборудования

I. Амортизационные расчеты

С их помощью устанавливается величина, с одной стороны, отчислений на возмещение инвестированного капитала, а с другой, — издержек, связанных с использованием капитала и учитываемых в стоимости выпускаемой продукции.

II. Замена оборудования

Методы амортизационных расчетов выявляют зависимость между издержками, связанными с использованием производственных фондов, и затратами на производство. Однако они почти ничего не дают для анализа проблемы замены производственного оборудования. В процессе исследования данной проблемы сравниваются текущие издержки и капитальные затраты, которые вызываются использованием устаревающей в настоящее время машины с теми же видами издержек и затрат по эксплуатации новой машины, идущей на замену старой.

III. Теория очередей

Теория очередей касается, прежде всего, свойств очередей (распределение вызовов и времени обслуживания, политика обслуживания и т.д.), а не проблем количественной оценки издержек, связанных с возникновением очередей.

Клиент, нуждающийся в какой-либо услуге, обслуживается за счет использования мощностей обслуживания. Когда несколько клиентов могут быть обслужены в одно и то же время, о мощностях говорят, что они имеют несколько каналов. Очередь образуется, если клиенты вынуждены ждать или имеются неиспользованные (простаивающие) мощности.

Клиенты обслуживаются в соответствии с распределением их поступления на обслуживание. Время, затрачиваемое на предоставление услуги, вытекает из распределения времени обслуживания. Если каждому клиенту требуется оказать одну и ту же услугу, то все затраты времени на оказание услуги будут постоянными.

Клиентам обычно приходиться ждать, когда они поступают на обслуживание группами, количество которых превышает число каналов.

Как правило, число клиентов, которым приходится ожидать, растет по мере сближения нормы поступления клиентов и нормы обслуживания.

Теория находит применение в решении проблем простоев и перегрузок.

Затраты на обслуживание клиентов определить довольно просто. Путем учета выполненных ранее работ можно получить вполне удовлетворительные показатели затрат времени и подготовить информацию о потребностях в материалах. Капитальные затраты рассчитываются исходя из амортизационной политики. Издержки, обуславливаемые простоем мощностей, складываются в основном из амортизационных затрат и заработной платы.

Прогнозировать издержки, которые понесут клиенты в результате вынужденного ожидания, довольно трудно, и его результаты не точны.

Управление ресурсами

В процессе принятия решений относительно того, какие материалы необходимы, какое количество этих материалов требуется, как их доставить и в какое время лучше всего это сделать, возникают проблемы реализации поставленной цели.

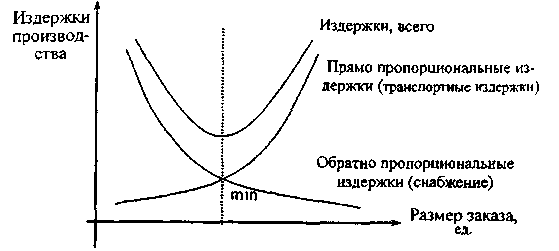

Модели материальных запасов позволяют получить количественные оценки зависимостей между двумя видами издержек, указанными на графике (рис.9.6), и на их основе определить размер заказа, минимизирующий величину общих издержек.

Рисунок 9.6 Изменение издержек производства в зависимости от размера заказа

Управление запасами

Определение размера заказа и расчет момента повторения заказа являются наиболее важными аспектами управления запасами.

Ход выполнения поставщиком обязательств по поставке материалов высокой и средней дефицитности контролируется путем создания непрерывной или периодической системы запасов.

При непрерывной системе запасов ведется непрерывный учет материальных запасов. При сокращении запасов до определенного уровня происходит их пополнение путем выдачи заказа на строго установленное количество необходимых позиций. Выбывшее количество вычитается из предыдущего остатка для определения наличных запасов.

При периодической системе запасов проверка материальных запасов проводится через установленные промежутки времени. Обычно более короткие проверочные периоды устанавливаются на материалы, стоимость которых выше. Размер заказа зависит от спроса на необходимые материалы в период между двумя последовательными проверками.

Система фиксированных и регулярно повторяющихся проверочных периодов более подходит для тех случаев, когда потребление происходит мелкими партиями и часто, а издержки, связанные с выдачей и оформлением заказов, низки.

Общее решение задачи определения оптимального размера партии зависит от способа пополнения запаса, которое может быть мгновенным или происходить в течение конечного промежутка времени.

Принципы перемещения материалов

Производство немыслимо без перемещения материалов, которое позволяет объединить отдельные стадии процесса производства.

Проблемы перемещения материалов тесно связаны с решением проблем запасов, закупки материалов, календарного планирования и др

Принципы повышения эффективности перемещения материалов:

элиминирование: если возможно, то необходимо сделать маршрут короче;

поддержание движения: если возможно, то необходимо уменьшить потери времени в конечных пунктах;

использование простых схем: предполагает сокращение встречных перевозок, числа перекрестков, создающих заторы;

перевозка полезного груза в обоих направлениях: преlполагает сокращение затрат времени на порожние пробеги.

При решении вопросов, связанных с перемещением материально-производственных запасов, следует анализировать движение людей, перемещение машин, движение информации и др.

9.5 Методы контроля производственных процессов

Контроль количества при помощи графиков Ганта

Производственный контроль служит двум целям:

направлять деятельность предприятия на выполнение предварительно установленных заданий;

управлять процессом непрерывного совершенствования производства, чтобы своевременно вскрывать и устранять возникающие отклонения.

Задача контроля количества состоит в обеспечении выпуска и поставки необходимого количества продукции в установленные сроки. С этой точки зрения контрольные функции являются элементами производственного процесса.

Существует три основные системы производственного контроля:

система контроля поточного производства: стандартизация продукции, оборудования позволяет стандартизировать и сам контроль. Главная задача — поддерживать непрерывное снабжение производства материалами.

система контроля дискретного производства: затрудненное предварительное планирование; требуется тщательный контроль каждого заказа;

система контроля при реализации специальных заказов.

Одним из методов и инструментов управления, предназначенных для совершенствования контрольной деятельности, является метод Ганта (графики Ганта). Схема, разработанная Гантом (1917 г.) для решения проблем планирования производственных процессов, представляет собой графики различных видов деятельности по выпуску продукции, вычерченные в виде гистограммы. Осуществление деятельности предусматривается с разбивкой по периодам в соответствии с требованиями плана. Отклонения от ожидаемых календарных сроков фиксируются, что показывает текущее состояние. На основе этого рабочим даются производственные задания, обнаруживаются задержки и фиксируются изменения в распределении производственных мощностей (по уровням их загрузки).

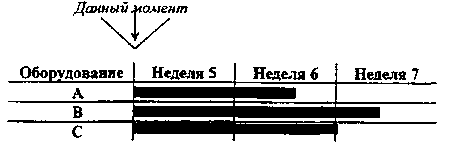

Графики Ганта (рис.9.7 и 9.8) применимы к трем типам систем производственного контроля: непрерывному, дискретному и по специальным проектам.

Рисунок 9.7 График Ганта 1

Разработка календарных графиков, обеспечивающих постоянную загрузку оборудования, осуществляется путем проверки состояния всех видов работ. Обычно это делается еженедельно.

Горизонтальные полосы (на рис. 9.7) показывают «зарезервированное» время по каждому виду оборудования, необходимое для завершения работы. График дает представление о соответствующей загрузке каждого вида оборудования и производственных мощностей предприятия в целом. Обновление данных графика каждую неделю способствует изменению уровню рабочей загрузки.

В дискретном производстве разрабатываются календарные графики, позволяющие контролировать ход выполнения работы, которая должна быть завершена к определенному сроку при использовании соответствующего оборудования (рис. 9.8).

Рисунок 9.8 График Ганта 2

Длина полос на графике соответствует продолжительности запланированного периода по каждой единице оборудования. Линия ниже полосы показывает рабочую загрузку оборудования нарастающим итогом.

При разработке календарных графиков, обеспечивающих реализацию специальных проектов, полосы показывают время, необходимое для завершения работы по заказу.

Благодаря фиксированию данных, видно фактическое положение дел по мере выполнения работ. После составления первоначальных планов, отраженных в виде полос на временной шкале, на график наносятся знаки и символы, отражающие завершение каждого этапа работ.

Контроль качества, его виды и методы

Логически целесообразнее осуществлять контроль качества в начале или в конце производственного процесса, то есть, в начале осуществляется контроль качества сырья и материалов, а в конце процесса — готовой продукции. В одних случаях контролеры должны сами идти к месту выпуска продукции и проверять ее качество на различных стадиях производства, в других — продукция доставляется непосредственно к пунктам контроля (особенно на механизированных поточных линиях).

Различают два основных типа контроля:

контроль количественных признаков (вес, размер);

контроль качественных характеристик (брак или не брак).

Графическим инструментом определения отклонений качества в выпускаемой продукции, происходящих в ходе самого производственного процесса, является контрольный график (карта).

Существует два типа контрольных графиков (карт):

1.Контрольные графики (карты), разрабатываемые на основе учета количественных признаков

Широкое

распространение получили графики

(карты), фиксирующие

среднюю процесса

![]() и интервал измерений R.

Графики

дают

возможность сравнивать результаты

конкретных измерений или выборочных

исследований с общей средней и

предполагаемой средней величиной.

Графики R

регистрируют

меру изменчивости конкретных показаний

каждой выборки. Оба вида графиков

дополняют друг друга, поскольку выборка

должна содержать значение как приемлемой

средней, так и обоснованный интервал

измерений. В противном случае процесс,

о котором идет речь, не может рассматриваться

в качестве

контролируемого.

и интервал измерений R.

Графики

дают

возможность сравнивать результаты

конкретных измерений или выборочных

исследований с общей средней и

предполагаемой средней величиной.

Графики R

регистрируют

меру изменчивости конкретных показаний

каждой выборки. Оба вида графиков

дополняют друг друга, поскольку выборка

должна содержать значение как приемлемой

средней, так и обоснованный интервал

измерений. В противном случае процесс,

о котором идет речь, не может рассматриваться

в качестве

контролируемого.

2. Контрольные графики, (карты), разрабатываемые на основе учета качественных характеристик

Эти карты бывают двух видов. Выбор той или иной формы графика зависит от характера выпускаемой продукции. p-график используется в тех случаях, когда каждое изделие оценивается с точки зрения его пригодности или непригодности, с-график находит применение в тех случаях, когда качество измеряется в постоянной единице выпуска. Соответственно этому p-график отражает относительные отклонения в качестве (процент дефектности), а с-график показывает число дефектов, приходящихся на единицу выпускаемой продукции.