- •Чернігівський державний технологічний університет хімічна технологія та обладнання підприємств

- •До лабораторних робіт

- •6.05050316 –“ Машинобудування ”

- •Чернігів чдту 2011

- •Чернiгiвський державний технологiчний університет хімічна технологія та обладнання підприємств

- •До лабораторних робіт

- •6.05050316 –“ Машинобудування ”

- •Чернігів чдту 2011

- •Лабораторна робота №1

- •Мета роботи

- •1.2 Теоретичні відомості

- •1.2.1 Характеристика виготовляємої продукції та сировини

- •1.2.2 Опис технологічного процесу

- •При виробництві полікапроамідного грануляту використовується капролактам, який надходить до цеху у вигляді гранул (у мішках) або в розплавленому вигляді (у цистернах). Розплавлення капролактаму

- •Безперервне поліамідування капролактаму

- •1.3 Порядок виконання лабораторної роботи

- •1.4 Оформлення звіту

- •1.5 Питання для самоперевірки

- •Лабораторна робота №2

- •Мета роботи

- •2.2 Теоретичні відомості

- •Лиття полікапроаміду і подрібнення його в гранули

- •2.2.2 Екстракція

- •2.2.3 Сушіння і транспортування сухого грануляту

- •Порядок виконання лабораторної роботи

- •Лабораторна робота №3

- •3.2.2 Технологія отримання продукту

- •3.2.3 Намотування нитки та параметри поковок

- •3.2.4 Опис технологічного процесу формування нитки 93,5 текс

- •3.3 Порядок виконання лабораторної роботи

- •3.4 Оформлення звіту

- •3.5 Питання для самоперевірки

- •Лабораторна робота №4

- •4.1 Мета роботи

- •4.2 Теоретичні відомості

- •4.2.1 Загальна характеристика виробництва

- •4.2.2 Системи завантаження

- •4.2.3 Технічна характеристика і принцип роботи машини

- •4.2.4 Технічна характеристика і принцип роботи машини

- •4.2.5 Формування нитки на машині пп-1-1000-ір

- •4.3 Порядок виконання лабораторної роботи

- •4.4 Оформлення звіту

- •4.5 Питання для самоперевірки

3.2.2 Технологія отримання продукту

Технологічний процес виробництва волокна анід включає наступні стадії:

1) розчинення солі АГ;

2) поліконденсація солі АГ;

3) одержання грануляту;

4) сушіння грануляту;

5) формування волокна.

При зіставленні технологічних схем виробництва волокна анід (рисунок 3.1) і капрон перша представляється більш простою.

Незначний вміст у полімері водорозчинних низькомолекулярних сполук виключає, як про це буде сказано нижче, необхідність багаторазових обробок гарячою водою полімеру і волокна. З цієї ж причини спрощуються процеси сушіння полімеру і обробки волокна анід, що зводиться тільки до фіксації крутки в паровому середовищі. Однак технологічні процеси одержання полімеру і формування волокна значно складніші, ніж у капроновому виробництві.

Розчинення солі АГ.

Першою операцією технологічного процесу одержання поліаміду анід є розчинення солі АГ у дистильованій чи демінералізованій воді при 90-95°С. Ця операція виконується в апараті типу розплавника для капролактаму. Тривалість процесу розчинення, включаючи час завантаження компонентів і вивантаження розчину, складає 1,5-2 год. Добавка стабілізатора в розчинник (оцтової чи адипінової кислоти), як і при розчиненні капролактаму, виконується наприкінці процесу. Після звільнення системи (комунікацій, фільтрів і розчинника) від повітря розчин стиснутим азотом передавлюється в автоклав.

Поліконденсація солі АГ.

Неодмінною умовою одержання високоякісного поліаміду анід є правильне проведення процесу поліконденсації. Для цього необхідно забезпечити:

1) сталість співвідношення гексаметилендиаміна і адипінової кислоти в процесі реакції;

2) досить повне видалення води, що виділяється в процесі реакції;

3) виключити можливість термічної деструкції полімеру (з помітним виділенням газоподібних продуктів розкладу);

4) повну ізоляцію реакційної маси від впливу кисню повітря.

Водяний розчин, що містить 60-65% солі АГ, під тиском азоту (0,3-2,0 МПа) завантажують у нагрітий до 230-270°С автоклав, що з'єднаний з атмосферою через гідравлічний затвор для зниження зростаючого під час завантаження протитиску (при завантаженні під тиском вище 1,0 МПа немає необхідності в зниженні протитиску). Після завантаження розчину закривають завантажувальний вентиль і вентиль на лінії, що з'єднує автоклав з гідравлічним затвором, і проводять розігрів реакційної маси.

1 – ємкість демінералізованої води; 2 – бункер солі АГ; 3 – розчинник; 4– фільтр; 5 – центробіжний насос; 6 – проміжна ємкість (мірник); 7 – автоклав; 8 – конденсатор; 9 – литтьова ванна; 10 – тягнучі вальці; 11 – рубальний верстат; 12 – бункер для грануляту; 13 – збірник грануляту; 14 – сушарка; 15 – теплообмінник автоклава; 16 теплообмінник литтьових голівок; 17 – бак подачі води на литтьові ванни; 18 – теплообмінник; 19 – ГОУ (газоочисна установка); 20 – циклон; 21 – пиловідокремлювач; 22 – бак ГМД (гексаметилендиаміна); 23 – бак-мішалка; 24 – бункер об’ємом -12,5 м3; 25 – вібротранспорт; 26 – бункер об’ємом -0,25 м3; 27 – плавильний апарат; 28 – шахта обдувочна; 29 – шахта супровідна; 30 – бак замаслювача; 31 – намотувальна частина; 32 – прядильна балка

Рисунок 3.1 – Технологічна схема хіміко-формовочного цеху

Перша стадія. На першій стадії процесу поліконденсації реакція протікає у водяному середовищі під тиском 1,5-1,9 МПа до досягнення реакційною масою температури 260°С. Для цього температуру від 200 до 260°С підвищують з визначеною швидкістю.

Необхідність виконання цих умов диктується особливостями реакції поліконденсації солі АГ, що протікає при низьких температурах зі значною швидкістю. При 220°С протягом 40 хв. утворюється полімер з молекулярною масою близько 5000, що має таку ж температуру плавлення, як і високомолекулярний продукт (близько 255°С). Отже, підйом температури в інтервалі від 200 до 260°С повинен виконуватися з такою швидкістю, щоб вода, що застосовується як реакційне середовище, не була б відігнана раніше, ніж буде досягнута температура плавлення полімеру. У цьому випадку вся маса поліаміду, що утворюється, диспергована у воді і при досягненні температури плавлення переходить у розплав. Якщо ж швидкість розігріву реакційної маси недостатня, то при підтримці тиску на рівні 1,5-1,9 МПа уся вода з автоклава видаляється раніше, ніж температура реакційної маси досягне температури плавлення полімеру, і в автоклаві утворюється твердий блок полімеру.

На першій стадії процесу поліконденсації солі АГ після досягнення температури 260°С молекулярна маса отриманого поліаміду складає приблизно 7000 і при витримуванні в цих умовах майже не змінюється.

Друга стадія. Ця стадія процесу складається з наступних операцій:

відгону води при зниженні тиску в автоклаві до атмосферного;

витримування реакційної маси при атмосферному тиску.

Перша операція повинна проводитися дуже обережно, щоб уникнути спінювання реакційної маси, потрапляння її в лінію гідрозатвору і різкого спаду температури. Тому практично при поліконденсації великих кількостей солі АГ температура реакційної маси до початку зниження тиску повинна бути доведена до 262 - 265°С.

Досить точне витримування зазначеної температурної межі дуже важливе, оскільки при більш низькій температурі виникає небезпека утворення блоку полімеру, навіть при повному включенні обігріву автоклава через велику витрату тепла, пов'язану з випаром значної кількості води. При більш високій температурі реакції до початку відгону води (вище 265°С) температура реакційної маси мимоволі піднімається до 280°С і вище, і вже до кінця всього процесу поліконденсації понизити її не вдається навіть при цілком виключеному обігріві автоклава. У цьому випадку термічна деструкція полімеру і псування його неминучі.

Друга операція полягає у витримуванні реакційної маси при атмосферному тиску протягом деякого часу. Це дозволяє досить повно звільнитися від реакційної води, що забезпечує можливість наступного (на третій стадії) створення розрідження в автоклаві до 40-60 мм рт. ст., не викликаючи при цьому спінювання полімеру.

Третя стадія. Наступна стадія процесу одержання полімеру здійснюється під вакуумом. Зниження тиску в автоклаві проводиться рівномірно (з визначеною швидкістю) протягом 1 години. За цей час досягається максимальне значення заданого розрідження. Після деякої витримки розплаву полімеру під вакуумом реакція закінчується, і полімер вивантажується з автоклава за допомогою стиснутого азоту під тиском 0,2-0,3 МПа. Загальна тривалість третьої стадії процесу - 3 години. На цій стадії температура в автоклаві підтримується в межах 275-278°С.

Сумарна тривалість другої і третьої стадій повинна бути не менше 5 годин, тому що тільки в цьому випадку досягається досить високий ступінь завершення реакції й одержання полімеру з необхідною молекулярною вагою.

Сумарна втрата гексаметилендиаміна при трьохстадійному процесі не перевищує 0,13 % молекулярної маси, завдяки чому можна одержати полімер практично з будь-якою необхідною молекулярною масою.

Час вивантаження полімеру з автоклава складає 30 - 60 хв. Тривалість циклу одержання полімеру сягає 8 - 10 годин.

Одержання грануляту

Розміри і форма гранул у виробництві анідного волокна мають істотне значення і багато в чому визначають умови проведення основних технологічних процесів (екстракції і сушіння грануляту, формування волокна), а також якість полімеру (вміст низькомолекулярних сполук - далі НМСП і вологість) і фізико-механічні властивості волокна. У виробничій практиці часто трапляється, коли з полімеру з високими волокностворюючими властивостями виходить волокно низької якості, якщо з полімеру недостатньо повно вилучені НМСП чи волога, якщо гранулят неоднорідний за розмірами і містить значну кількість дрібних часток.

У результаті переходу на випуск вузьких стрічок і застосування верстатів для їхнього подрібнення, які працюють за принципом різання, а не дроблення вдалося значно підвищити якість грануляту. Зараз виробляють гранули правильної форми й однорідні по величині. З таких гранул більш рівномірно екстрагуються НМСП. Крім того, цей гранулят легше сушити, він не містить дрібних часток, і вони майже не утворюються при транспортуванні і обробці подрібненого полікапроаміду. При застосуванні такого грануляту підвищується стабільність процесу формування волокна і рівномірність його властивостей.

Значне поширення одержав гранулят у вигляді гранул, які отримують шляхом різання жилки. Це пояснюється тим, що з порівняно невеликих гранул (діаметром 2,5 мм) більш рівномірно екстрагуються НМСП і видаляється вода при сушінні, що сприяє підвищенню якості волокна.

Формування стрічки шириною 5-6 мм і товщиною 2-2,5 мм або жилки проводиться у водяну ванну при 12-16°С. Для зменшення тривалості процесу вивантаження полімеру з автоклава формування проводиться з максимальною швидкістю при максимальній кількості жилок (до 20 штук) чи стрічок (до 6 штук).

З ванни пучок стрічок чи жилок вибирається тягнучими вальцями і направляється на рубальний верстат, на якому відрізаються від стрічки шматочки довжиною 7-8 мм, від жилки – 2-3 мм. Отриманий гранулят пневмотранспортом подається в проміжну ємкість безпосередньо в екстрактор для видалення з полімеру низькомолекулярних водорозчинних сполук.

Екстракція НМСП. Реакція полімеризації капроаміду є рівноважною й оборотною. При температурі 200-220°С зміст мономера і інших НМСП досягає 10-12%. Якщо полімер, з якого ці сполуки екстраговані, піддати дії високої температури протягом достатнього часу, то в ньому знову утворяться НМСП. Саме цей процес має місце при повторному плавленні полімеру для формування волокна. Однак на виробництві прагнуть шляхом обробки грануляту гарячою водою найбільш повно видалити НМСП. Під цим розуміють те, що полімер при формуванні волокна знаходиться в розплавленому стані значно менший час, ніж це необхідно для утворення такої кількості зазначених сполук, що відповідало б рівноважному стану системи мономер – полімер при температурі формування. У цих умовах особливого значення набуває кількість низькомолекулярних домішок, що знаходяться в полімері до його плавлення. Чим менше їх міститься у поліаміді, тим менше за інших рівних умов буде загальний зміст НМСП у полікапроаміді в момент формування волокна.

Сушіння грануляту

Гранулят після екстракції містить до 14% води, яку необхідно видалити, щоб полімер був придатний для формування волокна. Навіть при незначній кількості води в полімері ускладнюється процес формування.

Тобто, при плавленні грануляту (температура плавлення вище 220°С) вода скипає, перетворюючи розплав у пористу неоднорідну масу, а при формуванні волокна і його витягуванні наявність пор веде до обриву елементарних волокон.

Допустима вологість грануляту полімеру - від 0,03 до 0,07%, у залежності від асортименту волокна.

При сушінні грануляту 10% вологи у вигляді поверхневої вологи видаляється легко. Інша частина вологи, що знаходиться усередині гранул (дифузійна), особливо та волога, що знаходиться в гранулах у вигляді кристалізаційної води, видаляється протягом тривалого часу.

У зв'язку з тим, що полімер уже при температурі 50-60°С окислюється киснем повітря, звичайні методи сушіння гарячим повітрям, які застосовуються для сушіння сипучих матеріалів, непридатні. Сушіння інертним газом, яким є азот, недоцільне внаслідок того, що зволожений азот необхідно або вилучати, або осушувати і чистити на спеціальних установках.

Безперервний процес

За цим способом синтез полімеру і одержання з нього волокна здійснюється безперервно, тобто полімер, який отримується у вигляді розплаву, по закінченні процесу поліконденсації передається безпосередньо на машину для формування волокна.

Агрегат для виробництва полігексаметиленадипаміда неперервним способом включає розчинник солі АГ, випарний апарат, підігрівач розчину, реактор, випарник і апарат для остаточної поліконденсації. Крім того, при синтезі полімеру, призначеного для одержання текстильної нитки чи штапельного волокна, агрегат доповнюється установкою для готування суспензії двоокису титану. Суспензія вводиться в реакційну масу при передачі її з реактора у випарник. Всі апарати пов'язані загальною системою автоматичного керування і контролю від централізованого командного пульту.

Кристалічна сіль АГ, демінералізована вода і оцтова кислота у визначеному співвідношенні окремими дозаторами безперервно завантажуються в розчинник. З розчинника 48%-ний розчин солі АГ при 90°С відцентровим насосом подається у випарний апарат, де температура розчину підвищується до 106°С, а концентрація розчину доводиться до 60% у результаті випарення деякої кількості води. Потім у підігрівачі розчин нагрівається до 208°С і надходить у реактор.

У реакторі температура реакційної маси піднімається до 232°С, і в умовах безперервного відгону води інтенсивно протікає поліконденсація солі АГ.

З реактора реакційна маса, що складається з 85% полімеру і 15% води, шестерним насосом подається у так званий випарник, де при 275°С відбувається подальший ріст молекулярної маси полімеру і відгін основної кількості реакційної води.

В апараті остаточної поліконденсації (автоклав) при 277-280°С реакція завершується і відділяються сліди реакційної води з тонкої плівки полімеру.

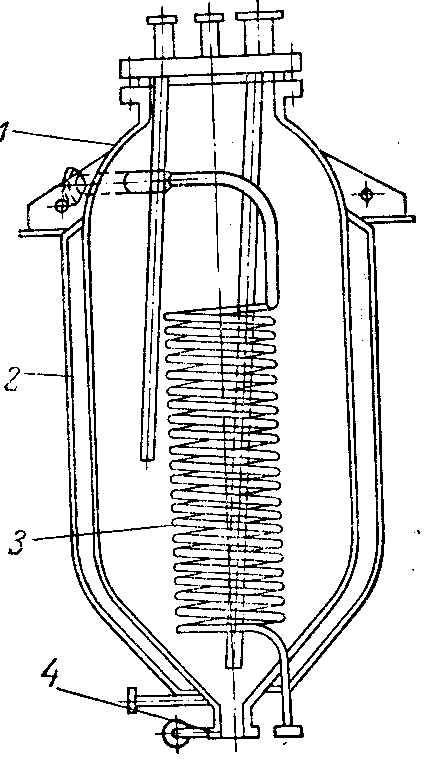

Автоклав для полімеризації солі АГ (рисунок 3.2) являє собою вертикальний апарат із нержавіючої сталі з мішалкою або без неї в залежності від об’єму (до 2,5 м3 без мішалки) з зовнішньою сорочкою 2 та змійовиком 3 для обігріву парами високотемпературного органічного носія (далі ВОТ).

1 – корпус; 2 – сорочка; 3 – змійовик; 4 – штуцер для кріплення литтьєвої голівки

Рисунок 3.2 – Автоклав

На кришці автоклаву є декілька штуцерів: для завантаження розплаву, зєднання автоклава з гідрозатвором, вміщення манометру, кріплення гільз та термопар та ін. В нижній частині автоклаву є штуцер 4, до якого кріпиться розвантажувальний вентиль і пристрій для формування жилки, так звана литтьова головка.

Автоклав, як вже вказувалось, обігрівається парами ВОТ, який подається від централізованого котельного пристрою або окремого котла. Нижня частина автоклаву має свій обігрів парами ВОТ від окремого котла. Литтьєва голівка частіше обігрівається електрикою. Схема обігріву автоклава і литтьєвої голівки динілом представлена на рисунку 3.3.

1 - автоклав; 2 - литтьєва голівка; 3 - запобіжні клапани; 4 - теплообмінник автоклава; 5 - манометр; 6 - теплообмінник литтьових голівок; 7 - мірне скло; 8- змійовик; 9 - сорочка обігріву; 10 - литтьєвий клапан

Рисунок 3.3 - Схема обігріву автоклава і литтьєвої голівки динілом

Готовий полімер з автоклаву дозуючими насосами передається по розплавопроводу на прядильні машини.

Тривалість неперервного процесу одержання полігексаметиленадипаміда складає 7-8 годин.

При неперервному способі отримують полімер, що характеризується високою рівномірністю і сталістю заданих властивостей, що є найважливішою перевагою цього способу.

Властивості поліаміду анід. Властивості полігексаметилендипаміду, який застосовується для формування волокна приведені в таблиці 3.1.

Формування волокна

Процес формування волокна анід принципово не відрізняється від формування волокна капрон. Однак існують деякі технологічні особливості, зумовлені специфічними властивостями полімеру, і головним чином, його обмеженою термостабільністю в розплавленому стані.

Прядильні головки для формування волокна анід повинні забезпечувати можливість мінімального перебування полімеру в розплавленому стані при мінімально допустимій температурі. Це необхідно для запобігання розкладу полімеру і насичення його пухирцями газоподібних продуктів розкладу.

Таблиця 3.1- Властивості полігексаметилендипаміду

Найменування показника |

Значення показника |

Температура плавлення, °С |

255 |

Вміст НМСП, % |

до 1 |

Питома в'язкість 0,5%-го розчину полімеру у трикрезолі, який застосовується для одержання текстильної нитки кордної нитки |

0,60-0,65 0,7-0,8 |

Щільність, г/см3 |

1,14 |

Вологість, % рівноважна (при відносній вологості повітря 65%) після сушіння |

3,8 0,1-0,05 |

Насипна вага, кг/літр |

0,5-0,6 |

Звичайно, формувальні голівки продуктивністю 28 і 56 г/хв, які застосовуються у полікапроамідному виробництві, для формування волокна анід непридатні. Плавильні грати цих головок забезпечують зазначену продуктивність при значному перегріві розплаву. При використанні цих грат для формування волокна анід різко падає їх продуктивність, оскільки температура перегріву розплаву не може перевищувати 20-35°С. Крім того, у цих формовочних голівках поліамід знаходиться в розплавленому стані значно більший час. Тому вже через кілька годин роботи такої головки порушується нормальний процес формування і різко погіршується якість волокна.

Процес формування нитки анід високих номерів протікає задовільно при використанні прядильної головки продуктивністю 28 г/хв зі зменшеним об’ємом підрешіткового простору і укороченим блоком. Умови плавлення і час перебування полімеру в розплавленому стані в такій голівці задовольняють зазначеним вимогам, завдяки чому виходить волокно з нормальними властивостями.

Нитка анід більш низьких номерів (наприклад, номера 10,7) може бути сформована на машинах, обладнаних високопродуктивними головками шнекового типу.

Для формування волокна анід доцільно застосовувати охолоджуючу шахту, що має сорочку для парового обігріву з подачею пари в середину шахти. Використання парових шахт поліпшує умови зволоження нитки в процесі формування, оскільки волокно анід менш гігроскопічне, ніж капрон. Це дозволяє підтримувати в перемотувальному відділенні формувального цеху більш високу вологість повітря, порядку 45-60%, завдяки чому значно скорочується витрати електроенергії на кондиціонування повітря.