- •Чернігівський державний технологічний університет хімічна технологія та обладнання підприємств

- •До лабораторних робіт

- •6.05050316 –“ Машинобудування ”

- •Чернігів чдту 2011

- •Чернiгiвський державний технологiчний університет хімічна технологія та обладнання підприємств

- •До лабораторних робіт

- •6.05050316 –“ Машинобудування ”

- •Чернігів чдту 2011

- •Лабораторна робота №1

- •Мета роботи

- •1.2 Теоретичні відомості

- •1.2.1 Характеристика виготовляємої продукції та сировини

- •1.2.2 Опис технологічного процесу

- •При виробництві полікапроамідного грануляту використовується капролактам, який надходить до цеху у вигляді гранул (у мішках) або в розплавленому вигляді (у цистернах). Розплавлення капролактаму

- •Безперервне поліамідування капролактаму

- •1.3 Порядок виконання лабораторної роботи

- •1.4 Оформлення звіту

- •1.5 Питання для самоперевірки

- •Лабораторна робота №2

- •Мета роботи

- •2.2 Теоретичні відомості

- •Лиття полікапроаміду і подрібнення його в гранули

- •2.2.2 Екстракція

- •2.2.3 Сушіння і транспортування сухого грануляту

- •Порядок виконання лабораторної роботи

- •Лабораторна робота №3

- •3.2.2 Технологія отримання продукту

- •3.2.3 Намотування нитки та параметри поковок

- •3.2.4 Опис технологічного процесу формування нитки 93,5 текс

- •3.3 Порядок виконання лабораторної роботи

- •3.4 Оформлення звіту

- •3.5 Питання для самоперевірки

- •Лабораторна робота №4

- •4.1 Мета роботи

- •4.2 Теоретичні відомості

- •4.2.1 Загальна характеристика виробництва

- •4.2.2 Системи завантаження

- •4.2.3 Технічна характеристика і принцип роботи машини

- •4.2.4 Технічна характеристика і принцип роботи машини

- •4.2.5 Формування нитки на машині пп-1-1000-ір

- •4.3 Порядок виконання лабораторної роботи

- •4.4 Оформлення звіту

- •4.5 Питання для самоперевірки

2.2.3 Сушіння і транспортування сухого грануляту

Після екстракції НМСП гранули полікапроаміду містять 14-17 % вологи. При розплавленні гранул, які містять більше 0,1 % вологи, утворюється пузирчаста неоднорідна маса. В цих умовах значно затрудняється, а іноді буває неможливе формування волокон з такої маси. Пузирчики пару, які виділяються, викликають обрив нитки вже при формуванні чи утворюють в ній пустоти, із-за яких нитка обривається при витягуванні.

З іншої сторони, в тих випадках, коли вологість гранульованого ПКА не перевищує 0,05 %, при розплавленні спостерігається збільшення молекулярної маси полімеру, яке більш помітніше, чим нижча вологість гранул. Умови полімеризації особливо покращуються при розплавленні і формуванні ПКА, якщо його вологість знаходиться в межах 0.01-0,05 %. Але зменшення залишкової вологості гранул до 0,05 % і нижче пов’язано зі значним подорожчанням процесу сушки. Виходячи з цих міркувань, в виробництві встановлюють вологість гранул 0,03-0,05 %.

Звичайні методи сушки матеріалів гарячим повітрям для ПКА не придатні, так як при 90-100С він окислюється киснем повітря. Тому ПКА сушать в потоці інертного газу – азоту чи під вакуумом.

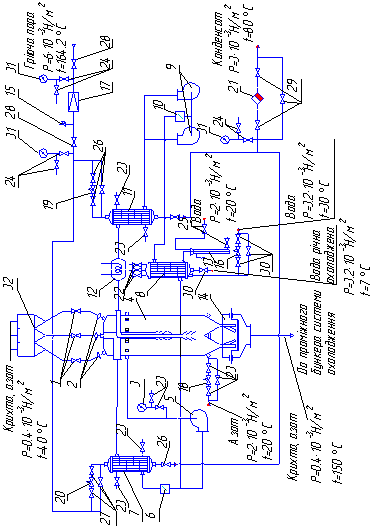

Технологічна схема сушарки неперервної дії показана на рисунку 2.3. З екстрактора гранулят ПКА гідротранспортером подається в бункер 32, а з нього – в корпус сушарки 4. В робочому стані корпус сушарки повністю заповнений гранулятом.

Волога видаляється циркулюючим в двох зонах інертним газом (азотом), підігрітим до 135-140С. В першій (верхній) зоні переважно видаляється поверхнева волога, в другій (нижній) відбувається видалення вологи з грануляту. Циркулюючий азот газодувкою 5,9 нагнітається в сушарку через електронагрівач 12. Азот потрапляє через центральну трубу в зону І корпуса сушарки 4, піднімається через колектор в корпусі сушарки до газодувки 5, при цьому газ зволожується. Якщо б такий азот подавався в зону ІІ сушарки, неможливо було б досушити гранулят до залишкового вмісту вологи 0,05 % і нижче. Тому азот на шляху в зону ІІ підвергається усушці в конденсаторі 11, який охолоджується водою з температурою до 7С. В результаті охолодження азоту в конденсаторі з 140С до 30С волога, яка міститься в ньому, конденсується. Утворений конденсат стікає в гідрозасув 13.

Осушений азот з температурою до 30С газодувкою 9 нагнітається в електронагрівач 12, нагрівається до 140С і через центральну трубу подається в нижню частину корпуса сушки. Сухий гарячий азот піднімається вгору, проходячи через весь об’єм грануляту зон І та ІІ, і через колектор знову потрапляє до всмоктуючого патрубка газодувки 5.

Для попередження потрапляння кисню повітря в корпусі сушарки підтримується надлишковий тиск азоту 0,1104-3,9104Па. Гідрозасув 13, який має робочу довжину 7 м, систему від збільшення тиску більше 6,8104Па.

Сушарка неперервної дії являє собою циліндричний апарат: висота 8,8 м, діаметр 1,8 м, об’єм 15,8 м3, робочий тиск 0,07 МПа, робоча температура до 1600С.

Верхня частина сушарки має три завантажувальних штуцери від бункера - водовідділювача й оглядове скло з підсвічуванням. Всередині корпуса є розподільна труба струму азоту.

Гранулят із сушарки самопливом надходить на дозатор 14, що забезпечує рівномірне вивантаження грануляту із сушарки в проміжний бункер. З нього гранулят періодично зсипається в бункер-охолоджувач, де він охолоджується в струмі азоту до 35÷500С. З бункера-охолоджувача гранулят передається пневмотранспортом на формування в прядильний цех.

При перегонці грануляту з хімічного цеху в прядильний цех здійснюється очищення грануляту від пилу. Гранулят, пневмотранспортується у струмі азоту в циклон прядильного цеху.

У циклоні гранулят відокремлюється від пилу і подається в проміжний бункер прядильного цеху.

Азот разом з пилом потрапляє в пиловідділювач, де пил відокремлюється від азоту i періодично вивантажується з пиловідділювача. Очищений азот повертається в хімічний цех, де встановлена газодувка. Ємкість, в якій відокремлюється пил, чистять один раз за зміну. Пил, що осів, пожежонебезпечний. В виваженому стані він вибухонебезпечний.